一款再生骨料水泥基装饰板的研制

朱学文

(深圳市绿志新型建材研究院有限公司,深圳 518112)

0 前言

目前市面上的水泥基装饰板以天然岩石经开采、破碎、筛分后得到的骨料再与水泥等相关助剂经复合而成。天然岩石为不可再生资源,因过度开采而日趋枯竭,且天然岩石在开采过程中不可避免地带来生态破坏、环境污染等次生灾害。本文以建筑废弃物经破碎、分拣、筛分后得到的再生骨料替代天然骨料,经与相关助剂复合而成水泥基装饰板,解决了天然资源枯竭的不足,绿色环保。板材具有良好的抗压、抗折强度及耐久性,外观色泽、纹理丰富可调。

1 试验

1.1 原材料

水泥:普通硅酸盐水泥。细骨料:0-5.0mm连续级配再生细骨料。粗骨料:5-10mm建筑再生粗骨料。减水剂:聚羧酸类复合缓凝减水剂,减水率大于或等于25%。活性无机添加剂:粉煤灰、矿粉。保水剂:羟甲基纤维素醚。纤维:短切聚丙烯纤维。水:自来水。

1.2 基础配方

经多次验证,最终确定配比如下(重量比):再生粗骨料:44-56;再生细骨料:15-25;水泥:17-25;活性添加剂:2-3;减水剂:0.8-1.2;保水剂:0.1-0.15;纤维:0.2-0.6;水:5-7。

1.3 制备工艺

1)将用于浇筑的再生粗细骨料提前4小时喷洒部分拌和用水至水饱和。

2)将用于浇筑的组份拌合均匀,备用。

3)在模腔内壁及底面涂刷一层离型剂,接着将拌合均匀的浆料浇筑至模腔内。

4)浇筑完毕后,将模框移至振动台上振动至面层泛浆为止。

5)以抹刀将面层收光抹平,得料坯。

6)将料坯在自然条件下养护3-5天,脱模即得水泥基装饰板坯。

7)将制得的装饰板坯继续常温养护至28天,再经着色处理即得成品。

2 影响成型窗口的因素

2.1 陈化的影响

建筑固体废弃物在破碎、筛分过程中经机械冲击会产生大量微细孔.这些微孔会吸纳拌和用水,造成拌和浆料流动性的经时损失大增,收窄了成型可控窗口。拌制前用部分拌和水将再生粗细骨料润湿至水饱和状态(陈化)可以显著降低拌和后塌落度的经时损失,有效拓展了成型窗口。

1)几种骨料拌和浆料塌落度经时变化如图1。

图1 几种骨料拌和浆料塌落度经时变化

图1表明,同等条件下,天然骨料拌制的混凝土浆料塌落度经时损失小。再生骨料拌制的浆料塌落度经时损失显著。陈化可以显著降低再生骨料混凝土的塌落度经时损失。

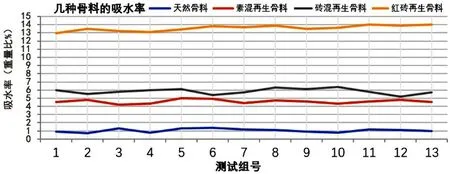

2)几种骨料的吸水率

图2 几种骨料的吸水率

2.2 再生骨料中微粉含量的影响

建筑废弃物在拆除、转运过程中会引入渣土或粉尘,在破碎、筛分过程中会产生石粉、砂浆粉。这些微粉会吸收大量拌和用水,影响浆料的经时流动性及成型固化后成品基板的吸水率。不同微粉含量的再生骨料拌合物静置90分钟后,塌落度实测值如图3。再生骨料中微粉含量越高,塌落度经时损失越大。

图3 微粉含量对塌落度影响走势图

3 影响强度的因素

3.1 微粉含量对抗压强度的影响

在固定水泥等胶凝材料用量下,通过使用不同微粉含量的再生细骨料,考察不同微粉含量对再生水泥基板抗压强度的影响。

图4 微粉含量对抗压强度的影响

随着微粉含量的增加,基板强度降低明显。

3.2 再生骨料取代天然骨料的比率对抗压强度的影响

再生骨料在破碎过程中,经机械冲击后,其结构有不同程度的损伤,其强度因而会有不同程度的降低,以其拌制的水泥基板在强度上也表现不同程度的降低。

图5 再生骨料取代率对抗压强度的影响

在C40及以下等级配比中,素混再生骨料取代量对抗压强度的影响不明显。砖混再生骨料取代率对抗压强度影响较显著。

4 外观提升

再生骨料拌合物经振动密实处理固化后,仍然存在目测不到的大量微细孔,利于着色剂的渗透着色。着色剂中含有的润湿剂、金属离子和其他成分组成的渗透型着色液体,与水泥水化后产生的活性离子发生化学反应,提高了面层的强度、光泽度及装饰效果。

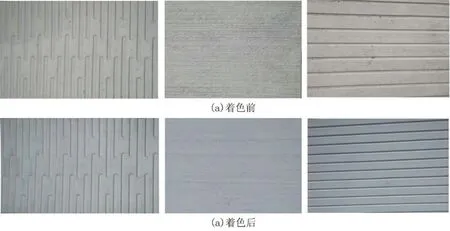

着色护理后的外观效果如图6。着色前基板外观暗淡、素陋;着色后外观素雅,具有天然石的质感。

5 基板性能

图6 着色护理前后的外观效果对比

将上述经着色处理的试件按无机人造石DB44/T 1601-2015标准进行性能测试(见表1)。所测性能满足相关要求。

表1 检测结果

6 代表工程

6.1 光明区光源五路样板工程

图7 光源五路工程

深圳市光明区光源五路,100%再生骨料预制条纹艺术板,铺贴人行道,长150m、宽5m,提升人文景观。

6.2 深圳市坂银大道艺术板干挂工程

图8 坂银大道工程

深圳市坂银大道,长53m、高1.5m,100%再生骨料制备不规则条纹状艺术挂板用作防护墙,美观大方,经济耐用。

7 结语

使用普通硅酸盐水泥作胶凝材料,以合理级配的再生粗、细骨料作骨料制作出水泥基装饰板。通过对再生骨料的陈化,再生细骨料微粉含量控制,再生骨料不同类型及取代率的选择、控制,成型后的基板具有优异的强度及耐久性。对成型后的基板面层进行着色处理,获得预期的表观效果,可用于市政工程装饰及景观提升。