光热电站熔盐蒸汽发生系统优化设计

李有霞,肖欣悦,彭 俊,奚正稳,孙登科

(1.清洁燃烧与烟气净化四川省重点实验室,四川 成都 611731;2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001)

0 引言

太阳能热发电通过聚光装置将低密度太阳能转化为高密度能量,经传热介质将太阳能转化为热能,通过热力循环做功实现热能到电能的转换。

利用熔盐作为传热和储热介质的光热电站具有发电效率高、储热成本低、储热容量大等优势,正逐渐成为太阳能光热发电的主流技术。国家能源局新能源和可再生能源司提出的《太阳能发电发展“十二五”规划》发展目标,强调有序推进太阳能热发电示范工程项目建设,其中推荐建设熔盐工质塔式太阳能热发电机组示范工程。截至2020 年7 月我国已投运并网的6 座光热示范项目中,以熔盐为传热储热工质的示范项目达5 座。

蒸汽发生系统是熔盐太阳能发电站的核心系统之一,熔盐作为传热储热介质,不能直接进入汽轮机组做功,需要在蒸汽发生系统中将携带的热量传递给水/蒸汽,高温蒸汽再进入汽轮机膨胀做功。蒸汽发生系统能否安全可靠运行直接关系到整个电站的安全性,其传热性能也直接影响系统的能量转换效率,进而影响电厂的经济性,对其进行优化设计是整个熔盐工质塔式热发电技术设计的关键。

太阳能热电站在其运行寿命内根据太阳资源进行满负荷或者部分负荷运行,且汽轮机每天启动和停机,蒸汽发生系统的换热设备必须满足不同负荷工况压力和温度的变化以及多次启停的需要,并要防止由于熔盐介质特殊的物理特性(较高的凝固点)导致的启停过程中极易发生的熔盐凝固堵塞管路的问题。

上述运行条件对蒸汽发生系统的设计提出了很高要求。文献[1-4]进行了设备选型论述,本文则从系统构成、流程设置、整体布置3 方面对熔盐蒸汽发生系统设计进行详细介绍。

1 系统构成

蒸汽发生系统的功能是实现熔盐与水工质之间的热交换,产生符合汽轮机运行要求的蒸汽。主要设备包括预热器、蒸发器、过热器、再热器,分别实现对水介质的预热、加热、蒸发、过热和再热。各设备之间通过合理的连接方式组合在一起,形成蒸汽发生系统,为了保证蒸汽发生系统的高效安全运行,设备还包括防凝伴热、启动预热、低负荷预热器、排盐、疏水排污、放气充氮、喷水减温等辅助系统[5-6]。

1.1 主设备选型

1.1.1 预热器

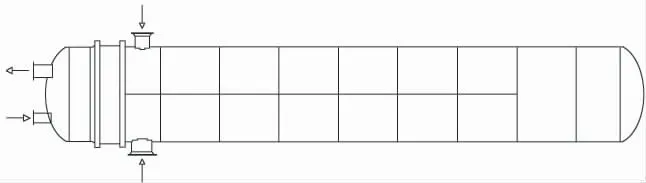

预热器在蒸发系统中起到将给水加热到略低于饱和温度的作用。考虑到管壳侧的膨胀差以及光热电站换热器的特性,选用U 形管换热器。由于冷流体(给水)的出口温度高于热流体(熔盐)的出口温度,选用普通的两管程单壳程的U 形管换热器会导致温度交叉,传热效果差。因此选用带壳侧大隔板的双壳程U 形管换热器[7],使冷热流体纯逆向流动,从而避免温度交叉。预热器结构如图1 所示。

图1 预热器结构

1.1.2 蒸发器

选用带汽包型蒸发器,自然循环,汽包高位布置,依据汽水密度差,在下降管、蒸发器、引出管及汽包之间形成自然循环,无需强制循环泵即可实现系统的可靠运行,降低系统投资运行维护成本。

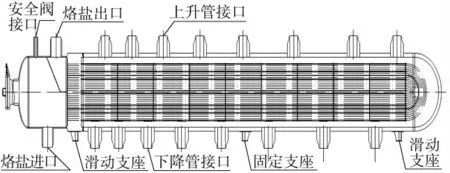

蒸发器选用水在壳侧蒸发熔盐走管内的穿流型U 形管再热器方案。汽包内布置数量合理的旋风分离器,进行有效的汽水分离。蒸发器结构如图2所示。

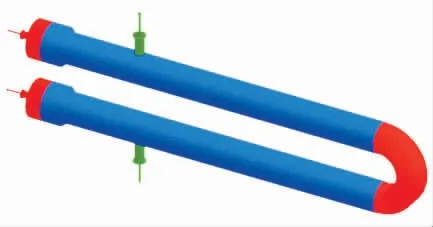

1.1.3 过热器/再热器

过热器和再热器熔盐进出口温差大,如果是普通的U 形管换热器,冷热熔盐与同一块管板接触,管板热应力大。为了解决这一问题,可以选用发夹式换热器。这种换热器壳体为U 型,在壳体的两端分别设有一块管板。相同管子数量的前提下,发夹式换热器的管板比普通U 形管换热器的管板小而薄。发夹式换热器能够将高低温端分隔开,也能实现冷热流体的纯逆流,能很好地满足过热器和再热器的需要。过热器/再热器外形如图3 所示。

图2 蒸发器结构

图3 过热器/再热器外形

上述设备,除蒸发器内水工质在壳侧蒸发,其余设备均为水工质走管内,熔盐工质走壳侧。

1.2 熔盐防凝伴热

目前光热电站均采用的二元硝酸盐(Solar Salt),化学成分为60%NaNO3+40%KNO3,凝固点为238 ℃,为了保证熔盐在系统内不发生凝固冻堵的事故,在上盐前需先将涉及熔盐的设备管件阀门预热至熔盐凝固点以上。选用不锈钢矿物绝缘电伴热,在系统启动阶段可将空熔盐管道、阀门及设备在一定时间内从最低环境温度条件预热并维持至290 ℃;系统运行过程中,电伴热带可耐温至系统运行最高温;系统停运但在不排盐时,可维持系统温度在290 ℃。

1.3 启动预热系统

为了实现冷态启动时水侧系统的预热,设置启动预热系统,包括电加热器及外循环泵和相应的启动循环管路。

电加热器为启动循环提供热量来源,启动循环泵为循环过程提供循环动力。

启动循环管路,与预热器、汽包、蒸发器及其连接管路形成闭式循环系统,通过电加热器加热循环水,持续为系统升温升压,并产生饱和蒸汽预热后端的过热器、再热器及管路。

1.4 低负荷预热器

由于熔盐结晶点为238 ℃,而在低负荷工况,给水温度远低于此温度,为了防止低负荷阶段,低于熔盐结晶点的给水进入预热器与290 ℃左右的熔盐接触导致熔盐凝固的风险,需要从系统上保证进入预热器的给水温度高于熔盐结晶点。可通过增加低负荷预热器,利用主蒸汽加热给水,主蒸汽降温凝结后进入除氧器或者机组回热系统。

1.5 排盐系统

排盐系统用于系统停运后,将设备及管路中熔盐排入排盐罐中,防止熔盐存留于设备与管路中凝结,主要由排盐管路,排盐罐、排盐泵及相应管路、阀门、附件组成,布置在蒸汽发生系统最低位。排盐罐内配置相应的配套件以监测排盐管道安全运行,配置熔盐泵将系统排盐送回熔盐储罐加以利用。

系统的排盐主要通过设备、管路的合理布置,利用熔盐自身重力进行。预热器、过热器、再热器倾斜布置,在各换热器设备最低点设置排盐口,并连接设备排盐管路至熔盐侧最低点的排盐总管,并引入排盐罐。

1.6 系统钢结构

系统钢构架设计充分考虑全套蒸汽发生系统范围内各种汽水管道、熔盐管道、换热器设备、辅助设备、热熔盐泵、冷熔盐泵、调温熔盐泵在钢构架上的布置及阀门、仪表等的检修。系统换热器设备,包括预热器、蒸发器、汽包、过热器及再热器,以及熔盐泵、电加热器等辅助设备,均采用支撑结构支撑在钢构平台或地面上;汽水、熔盐管道采用吊挂装置进行固定;阀门、仪表设置专门的检修平台。

系统钢构架采用全钢结构,露天布置,也可设计封闭型式。主要构件的材料采用抗蚀的高强度低合金钢,构件的接头采用扭剪型高强螺栓连接。柱脚通过柱脚锚固件与基础相连,柱与柱之间有横梁和斜支撑。

1.7 其他辅助系统

熔盐蒸汽发生系统作为光热电站的 “锅炉”部分,也配置相应的疏水排污、放气充氮、喷水减温、高低压旁路、必要的阀门仪表等辅助系统保证蒸汽发生系统的安全运行。

2 系统流程

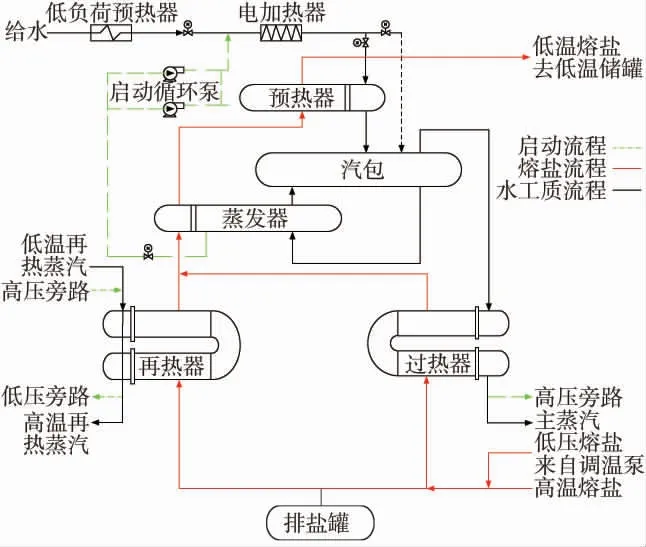

蒸汽发生系统主要流程为来自高温熔盐储罐的高温熔盐与来自高压加热器的给水换热产生高温蒸汽进入汽轮机做功,具体流程见图4。

2.1 水侧流程

正常运行工况下。来自高压加热器的给水流经预热器,进入汽包,经下降管进入蒸发器,在蒸发器中发生相变,汽水混合物经引出管返回汽包,通过汽包内的旋风分离器进行汽水分离,饱和水与给水混合后经汽包下降管进入蒸发器,饱和汽则进入过热器,经高温熔盐再次加热后变为过热蒸汽,由主蒸汽管道送入汽轮机高压缸做功。过热蒸汽在汽轮机高压缸做完功后,其排汽进入蒸汽发生系统再热器,再次经高温熔盐加热后进入汽轮机中、低压缸继续做功[8]。

初始启动阶段。通过给水泵为预热器、汽包及蒸发器上水至汽包的指定水位后,启动外循环泵及电加热器,使水工质在预热器、汽包、蒸发器之间形成闭式循环通路,通过电加热器提升其温度,通过控制压力控制产汽温度,产生的饱和蒸汽依次经过过热器、高压旁路、再热器,实现过热器及再热器的预热,预热之后的饱和蒸汽及凝结水经低压旁路及设备、管道疏水口排出。

系统预热(水侧预热及盐侧电伴热)至熔盐凝固点以上之后,启动给水泵及熔盐泵,调节给水流量、熔盐流量、熔盐温度进行匹配换热,在产生汽机暖机及冲转参数的蒸汽之前,系统所产生的低参数蒸汽通过高低压两级串联旁路排出。

系统低负荷运行工况下。当给水温度低于熔盐凝固点时,利用部分过热蒸汽进入低负荷预热器实现给水温度的提升,避免熔盐的凝固。

为了防止低负荷工况给水在预热器中气化,设置预热器旁路,给水经预热器旁路直接进入汽包。

2.2 盐侧流程

来自高温储罐的熔盐分别流经过热器和再热器后汇合,再依次流经蒸发器及预热器与给水发生换热,将热量传递给水工质后流入低温储罐。进入过热器和再热器的熔盐总流量和分流量均可以调节,分别以过热器和再热器出口蒸汽温度作为反馈信号实现自动调节。

对于盐侧,在过热器、再热器入口设置有低温熔盐管路,用于调整进入过热器及再热器的熔盐温度。低温熔盐来自低温储罐调温泵。

图4 系统流程

3 系统整体布置

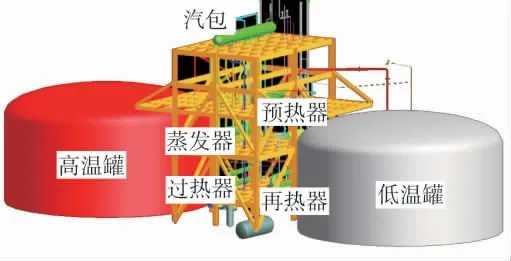

蒸汽发生系统可根据系统内设备型式及场所要求设计不同的布置方 式[9],此处选用低位分层式[10],见图5。整体布置在高低温熔盐罐中间,主要布置原则是:

1)水侧汽包布置在最高处,与蒸发器距离一定的高差,保证自然循环水动力循环的安全性。

2)熔盐侧从高温区流向低温区。考虑熔盐介质的排放需要,从高到低依次布置预热器、蒸发器、过热器、再热器,其中过热器和再热器同层布置,保证系统停运或事故工况排盐时熔盐从低温段往高温段排放,避免设备、管道超温。

3)同时水平连接管路及卧式设备均倾斜布置,系统内熔盐依靠自重经熔盐连接管道排放。

图5 系统布置

4)系统内管道仪表阀门布置充分考虑系统工艺流程、管道应力、安装及检修空间等因素,特别优先考虑熔盐管道,使熔盐管道尽量简短并利于排盐。

4 结语

塔式熔盐光热蒸汽发生系统主要设备包括预热器、蒸发器(含汽包)、过热器、再热器,分别实现对水介质的预热、加热、蒸发、过热和再热。各设备之间通过合理的连接方式组合在一起,形成蒸汽发生系统。采用自然循环,汽包高位布置,蒸汽发生器低位卧式布置,水在壳侧蒸发。过热器再热器采用U 管U 壳结构型式避免端差过大,减小管板厚度,提升设备启停速率。设置防凝伴热、启动预热、低负荷预热器、排盐、喷水减温、高低压旁路等辅助系统保证蒸汽发生系统的安全运行。系统采取低位分层布置,熔盐依靠重力排净。