基于多智能终端的海上风电升压站巡检方案设计

鲁 浩,郑 帅,王 颖

(山东电力工程咨询院有限公司,山东 济南 250013)

0 引言

海上风电风速稳定、利用小时数高,是当前风电发展的重要领域。海上风机与升压站设备均远离陆地,且海上盐雾腐蚀造成的设备故障率偏高,出海巡检极易受天气环境影响,设备维护工作亟待系统化和规范化。

现阶段关于海上风电场维护研究大都针对单一目标的优化,多研究风电机组的可靠性、可用性以及风电场全生命周期的经济性;同时风机厂配套的风电机组数据采集与监视控制 (Supervisory Control And Data Acquisition,SCADA)系统,给巡检工作提供了大量的运行参数和故障记录数据[1]。2019 年福建南日海上风电已实现利用无人机进行风机叶片巡检,这一无人化巡检模式的实现,与智能化设备的投运和大数据共享平台的使用是密不可分。而对于海上升压站部分,设备、管道、构架在升压站平台上的室内和室外均有布置,风机本体的巡检模式不可复制[2]。因此现阶段的监控多涵盖各个设备的自有监测系统,完成日常运行记录并上传陆上集控中心作为运维人员的监控依据。如何把升压站当作一个集成设备,为其配置巡检装置,将监控系统兼作巡检数据平台的研究并不多。目前,智能设备与巡检机器人在陆地风电场和变压站已普遍应用,借助这些设备作为巡检终端,再利用升压站内的网络监控系统作为数据媒介,即可完成从巡检点数据采集、通信传输到后台实时显示的一体化智能巡检方案。

通过分析海上风电升压站巡检的具体需要,针对性地提出3 种巡检终端设备的配置方案,同时从升压站一体化供电的角度,满足各设备用电需求,沿用电气监控系统的集中监控理念,形成一套基于多智能终端的海上风电升压站巡检系统,降低无人值守海上升压站的运维成本,并自动记录设备运行情况,有利于积攒巡检经验。

1 海上风电升压站巡检现状

1.1 既有经验下巡检现状

我国海上风电起步晚、发展快,运维能力建设远滞后于设备制造和项目建设,因此海上风电升压站的巡检工作学习陆地风电场与变电站巡检经验,以常规巡检、故障消缺、定期维护为主。但海上风电升压站远离陆地,如按经验制定巡检频率和人工投入,其成本远高于陆地风电场,其巡检成本投入最高可占整个工程成本投入的五分之一。

此外,海上风电升压站设备在高盐雾、大湿度的海洋环境下,外形特性参数已有修正,维护方式也应修正以满足其故障特性。现阶段海上风电设备的维修计划针对性不强,往往导致维修不足或过修。

1.2 去人工化巡检需求

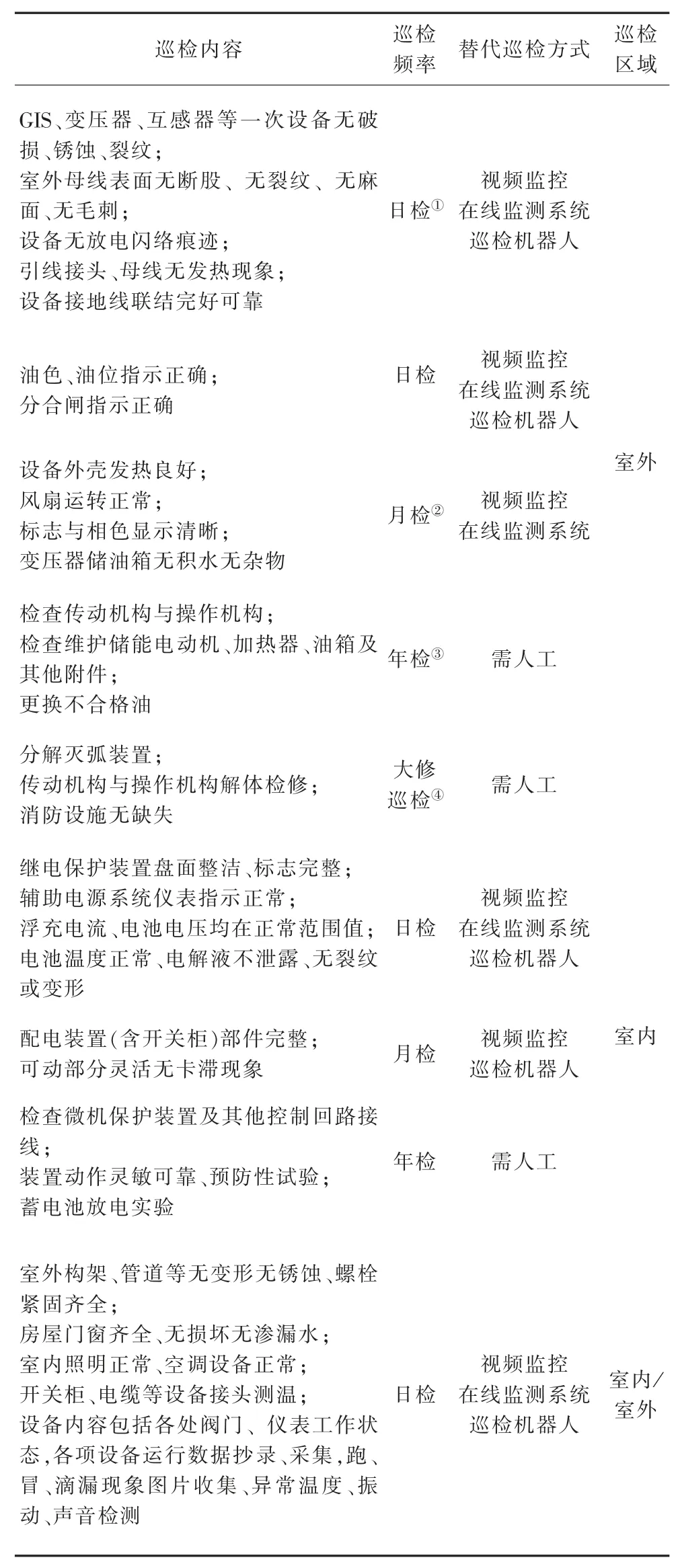

海上风电人工巡检工作需要运维人员登陆平台,往返海陆用的运输设备(如运维船、直升机等)受天气影响很大,造成巡检频率不稳定;另受平台环境限制,单次巡检作业时长短,巡检深度有待考证。据统计,以现有的技术水平每年能够巡检平台设备时间200 天左右[2-3],有效时长更是有限,且随着天气恶化或有减少。因此为解决上述问题,有必要将部分人工巡检项目用智能终端代替。海上风电升压站部分巡检项见表1。

根据表1 可看出,随着巡检频率的增加,巡检项目的人工操作被智能巡检设备取代的可行性增加。这样不仅不会降低巡检频率,反而能增加参数采集的范围,增加巡检经济性,进而制订更有效率的人工巡检计划。

本文从智能巡检终端的合理配置、电源支持以及监控平台3 个方面探讨巡检去人工方案的设计。

2 智能巡检终端

2.1 巡检机器人

近年,集自主巡检、智能监控、数据采集、状态报警等功能于一体的巡检机器人在电力、厂矿、石化、市政、安防等领域得到广泛应用。机器人可代替人工完成设备外形巡检、基本环境温度监测等基础工作[4-6]。

表1 海上风电升压站巡检项

但是,若作为海上风电升压站用巡检机器人,必须能够适应升压站巡检空间的特殊环境。为保证升压站平台的空间利用率,通常各专业设备的布置较为紧凑。为保证设备在海上恶劣环境下的使用寿命,防腐能力强、结构整装的构架、管道、高压电器等在室外布置,同时,加强防护的开关柜、保护装置、通风和空调设备应在室内布置,电缆则利用平台夹层布置。因此,多样化的巡检区域是选型的首要考量对象。

2.1.1 室外巡检用轮式巡检机器人

室外巡检用轮式巡检机器人外形如图1 所示。文献[7]提出一种基于磁导航(路面磁轨迹结合射频识别(Radio Frequency Identification,RFID) 标签定位)的巡检机器人,可适应升压站强电磁环境、其导航定位精度在2 cm 以内。与GPS 坐标式导航定位机器人不同,采用磁导航时,机器人沿一条闭合路径单向行走,就设备已固定安装的海上风电升压站平台而言,实现巡检功能完全可行。另外通过遥控或顺序控制的位置校核,机器人可从当前位置沿最优路径迅速移动至目标巡检位置。

图1 轮式巡检机器人

2.1.2 室内巡检用吊轨式机器人

室内巡检用吊轨式机器人外形如图2 所示。配电室巡检通道狭小、轮式机器人行走空间受限,为有效利用室内上部空间,采用吊轨式机器人以轨道倒挂式行走方式完成巡检。吊轨式机器人可搭载多传感器和高清摄像头,实现长距离、全方位的开关柜红外测温、局放检测、柜面及保护装置信号状态指示、保护屏柜压板状态、空开位置、电流端子状态、装置信号灯指示全自动识别以及数显仪表的读数。

另外,轨道安装便于实现导轨滑触式供电方式,巡检机器人可24 h 不间断巡视。

2.1.3 其他巡检功能

可定制巡航功能: 系统根据巡检工作安排修正巡检计划和方案,实现完全自动化运行,实现每天多次对设备工作状态的巡检、自动预警、自动输出报表等功能。

图2 吊轨式机器人

防误报识别功能:测量应基于有效的设备识别(设备编码或设备图像识别),对于未录入巡检目标的干扰源自动剔除,有效防止误报警的产生。

巡检频率自适应调节功能: 根据巡检结果调整个别设备的巡检频率。如:某连接处温度异常但未超过报警值时,系统自动增加该点的测量次数,提高故障报警及时性。

多传感元件集成功能:加装流量、温度、湿度、烟雾、光照以及噪声监测传感器,全面监测室内外环境信息。

2.2 视频监控

视频监控隶属于由摄像头监控点、周界报警系统、门禁对讲系统构成的安防监控系统内,以固定视角的视频画面回传至集控中心的后台显示。为补充固定视频画面的死区,可在巡检机器人上装载360°连续转动球形摄像头,实现全方位视频监控,另可增设高亮红外探照灯补光,消除无照明死区。

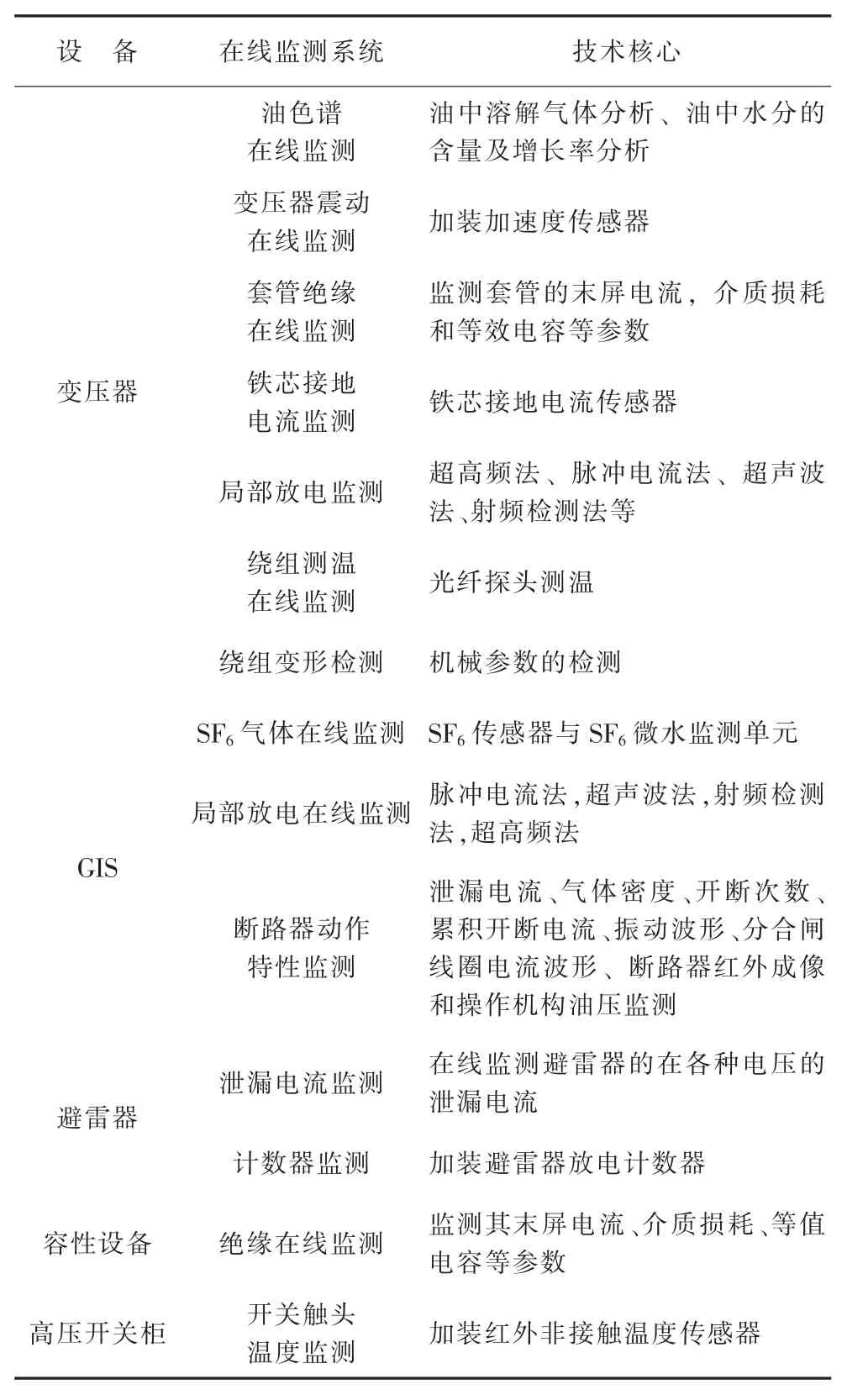

2.3 在线监测系统

目前发电行业普遍应用全寿命周期管理,在线监测装置能够在不停电的情况下准确提供设备的各项技术参数,分析设备实时的运行状态,判断设备存在的异常情况和隐患[8],并且帮助运维人员合理制定设备巡检计划。针对海上风电升压站设备,常见的在线监测配置方案如表2 所示。

表2 在线监测系统配置方案

电气设备的各类在线监测单元均不设置独立后台系统及系统服务器,可配置满足待接入监控后台通信要求的接口类型和传输规约,即可实现设备状态汇总及诊断分析。

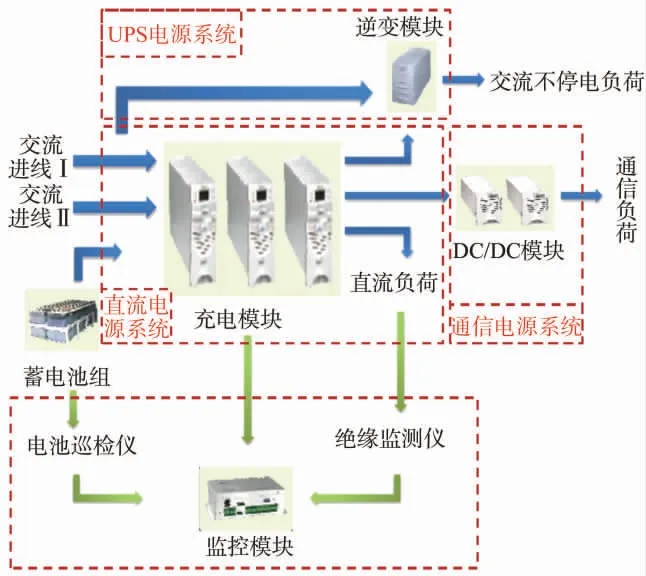

3 交直流一体化电源

海上风电升压站对电源的需求,除三相交流工作电源、保安电源外,还需要直流电源、UPS 电源(交流不停电电源)以及通信电源(DC/DC 转换)。常规的电源方案中,各电源系统独立配置、通信通道互无联系,分散管理的电源协调性差、跨屏接线多,巡检内容增加。

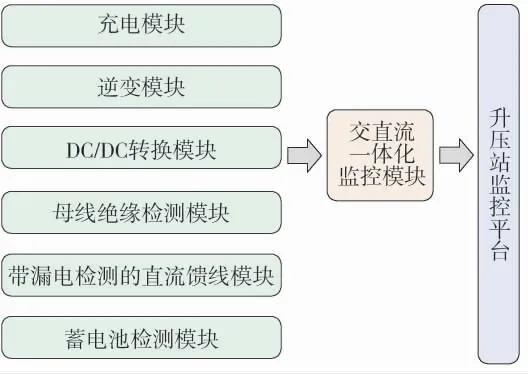

选用交直流一体化电源系统,将直流电源、UPS电源、通信电源(DC/DC 转换)统一组屏、统一监控,如图3 和图4 所示,能够克服功能分散的缺陷。此外监控模块多合一,配置串行通信、以太网通信等接口,兼容IEC61850 等多种传输规约,能够做到集中供电、集中监控。

图3 交直流一体化电源系统组屏方案

图4 交直流一体化电源系统组网方案

4 一体化监控平台

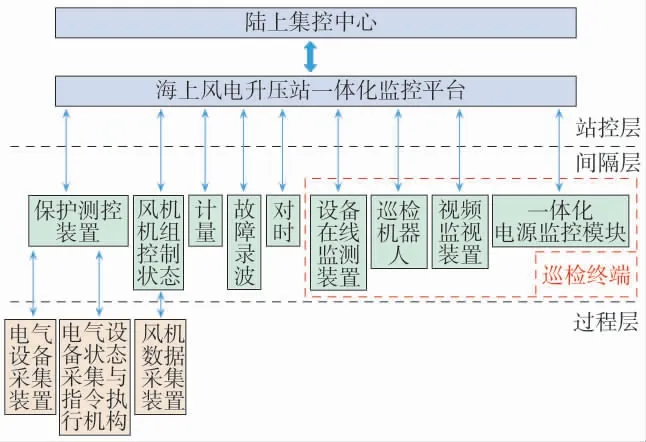

网络微机监控系统作为升压站电气监控系统的常规设计方案,下设站控层、间隔层与过程层:站控层由操作员站、远动装置以及交换机和网络接口设备等搭建监控后台,实现整体的监控功能;间隔层由一体化监控平台下各个子系统,如保护测控装置、风机机组控制系统和巡检终端等组成,各个子系统可完成独立的监控功能。过程层由电流互感器、电压互感器、测温装置、风机数据采集等就地装置,完成电气量的实时采集、设备运行状态的监测和控制命令的执行。

所述巡检装置集中在巡检机器人、在线监测装置、视频终端以及一体化电源这4 种类型,均可接入间隔层,海上风电升压站配置的网络微机监控系统可升级为一体化监控平台[4-11],巡检数据纳入网络监控数据中,由海底光电复合缆一并远传至陆上集控中心,实现对海上风电升压站无人值守、少人巡检、陆上集控中心实时远程监控的去人工的巡检方案。

海上风电升压站一体化监控平台设计方案如图5 所示。

图5 海上风电升压站一体化监控平台设计方案

5 结语

海上风电是当今电力产业突破发展瓶颈的一个重要领域和方向,因此其升压站设计方案不能脱节于后期的巡检需求。分析巡检需求后,针对性配置巡检设备、推广边采集边学习边修正的自适应功能,减少巡检成本、提高巡检质量、提升海上风电运维能力建设水平。

主要针对部分巡检工作的去人工化配置,对于年检以及大修等巡检项目,现阶段去人工化的可行性较弱,如何将日检月检累计的数据筛选和利用,便于人工检修能短时高效完成,这一课题也需要巡检装置配合解决。寻找最优的监测点和检测项,避免数据繁多、可读性差将是后续工作的关注点。