自动化生产线壳体零件加工过程控制技术研究

□ 李 峰 □ 窦 媛 □ 张 童

中国航发西安动力控制科技有限公司 西安 710077

1 研究背景

随着我国科学技术的发展,先进技术和先进工艺不断引入,机械加工行业取得了举世瞩目的进步。微电子、传感器、自动控制等各种技术使机械加工行业产生了质的飞跃,迈上一个新的台阶[1]。近年来,各种各样的自动化生产线已经在机械制造领域投入使用,不仅提高了产品质量和生产效率,而且在改善工作环境、减少能源消耗、降低原料成本等方面均取得了显著成效。我国进入十二五、十三五规划期以来,微电子技术手段不断创新,各类先进的计算机仿真技术为自动化生产线的改进和完善提供了有力的技术支撑[2]。与此同时,人们对自动化生产线的技术水平、生产效率、产品质量等方面也提出了新的要求。

加工过程控制技术对自动化生产线加工过程的优化和物流交互的完善起到了推动作用,能够依据当前设备负荷的变化、零件的变形、零件余量的不均、装夹状态的不精确等及时做出调整,以适应当前设备或零件的状态,完成特定加工[3-4]。目前,加工过程控制技术处于机械加工工艺的核心位置,改变了传统机械加工的生产方式[5-6]。

随着计算机和网络技术的不断进步,将机械自动化和信息技术融合起来,可以使加工过程控制技术得到极大的发展。当前的加工过程控制技术就是计算机技术与传统机械加工技术的结合体,显著提高了自动化生产线的精准性和合理性[7]。

在航空制造领域,产品更新换代快,新研项目多,零件加工过程中对工装使用极为频繁,产品结构件呈现复杂程度高、精度要求高、加工制造难度大、生产周期短等特点,这些都对自动化生产线和加工过程控制技术提出了更高的要求。目前,迫切需要提高生产效率和产品合格率,以缩短航空产品的研发制造周期[8]。复杂壳体零件是航空发动机系统中典型的结构件和关键件,具有结构复杂、易变形、外形余量不均匀、装夹烦琐、换装次数多、刀具种类多等特点,会影响自动化生产线的稳定运行[9]。面对繁杂的产品类别、严格的质量要求和较高的生产效率要求,寻求适用于壳体零件自动化生产线的加工过程控制技术是企业需要解决的问题,笔者就此对自动化生产线壳体零件加工过程控制技术进行研究。

2 现有加工流程分析

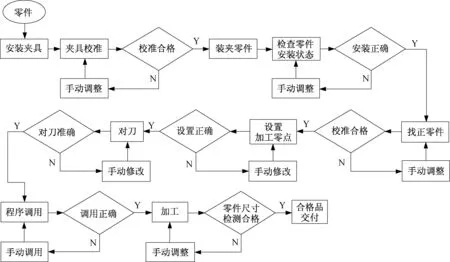

典型壳体零件加工流程如图1所示,可见在校准夹具、检查零件安装状态、找正零件、设置加工零点、对刀、程序调用、检测零件尺寸、识别夹具、检测装置自身精度共九个环节存在风险,需要人工介入调整,才能正常加工。鉴于壳体零件的特点,上述九个环节缺一不可,否则不能满足自动化生产线的运行要求。因此,只能通过加工过程控制技术对风险点进行融合,将需要人工执行调整的环节改为用软件、程序、检测装置、数控系统功能来代替执行,这样才能确保自动化生产线的连续稳定运行。

▲图1 壳体零件加工流程

3 加工过程质量控制步骤

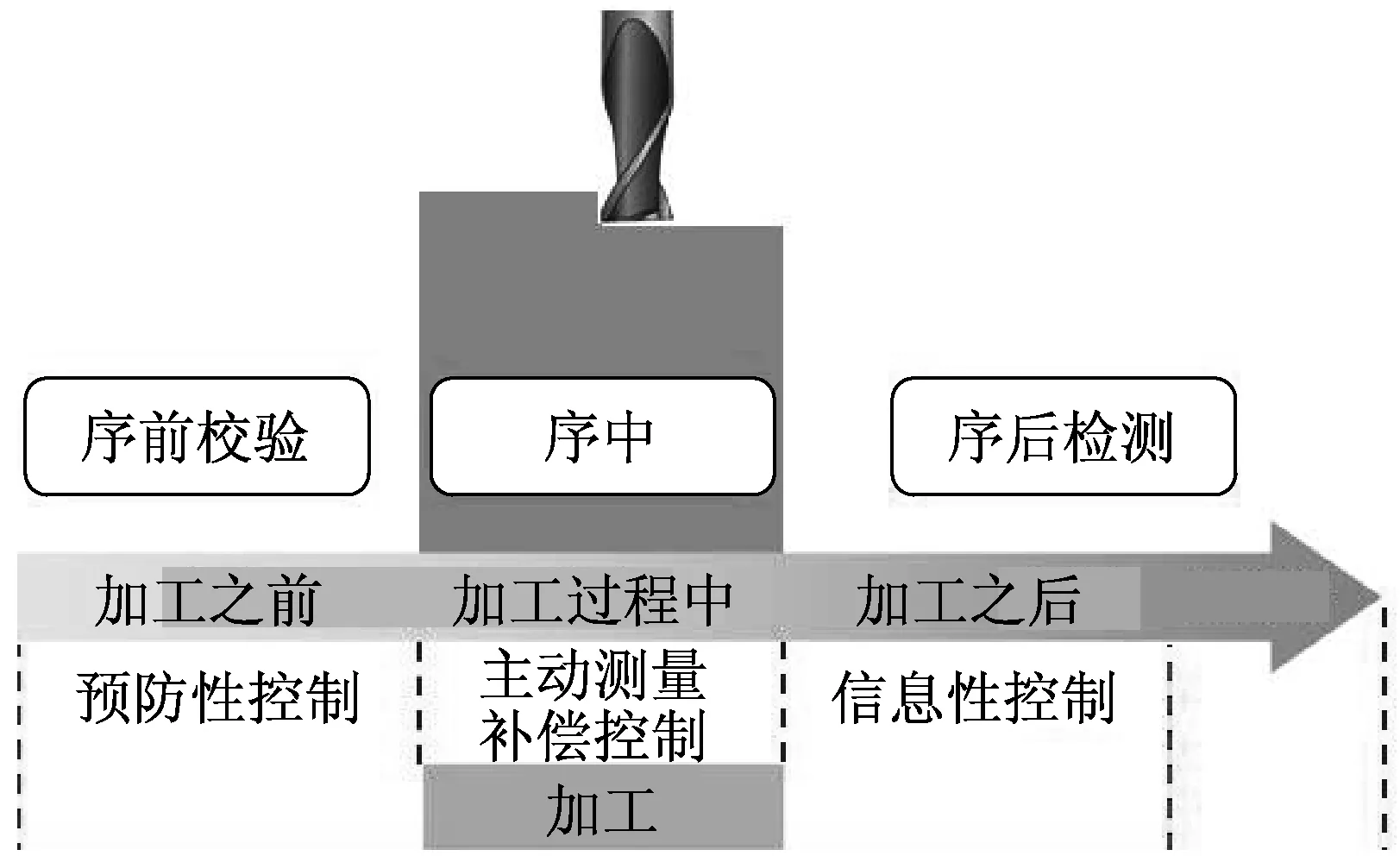

将自动化生产线的机加工工序按加工时序分为序前、序中、序后三个阶段。对零件在加工开始之前进行序前识别校验预防性控制,在加工过程中进行序中主动测量补偿控制,在加工结束之后进行序后检测信息性控制,从而对人工介入的九个风险点进行准确的自动化控制,使整个加工过程处于受控状态,对直接或间接影响产品质量的不良因素起到预防、纠错、预警的作用。加工过程质量控制步骤如图2所示。

▲图2 加工过程质量控制步骤

4 加工过程控制功能

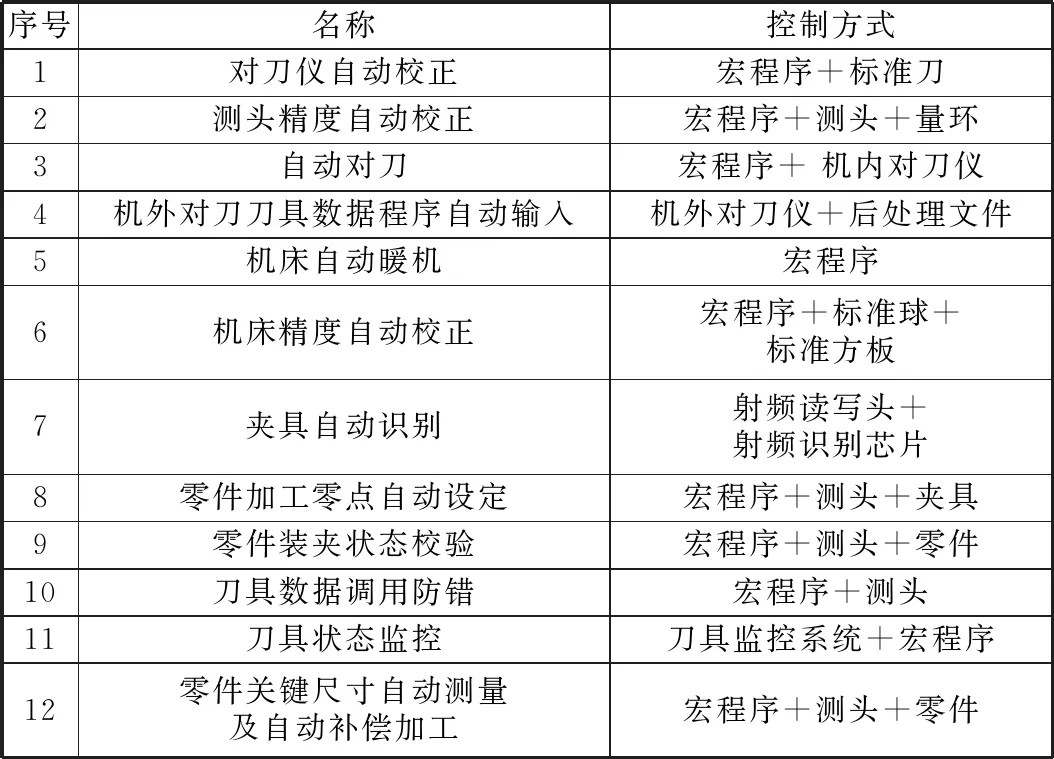

自动化生产线壳体零件加工过程控制技术采用了在机检测、射频识别检测、刀具监控等功能[10],通过刀具监控系统、机内测头、机内对刀仪、标准刀、标准球、以及数控系统中的刀具管理模块等硬件系统配合相应功能宏程序来实现过程控制,针对人工介入的九个风险点设计12项自动化生产线过程控制功能,见表1,使生产制造过程运行状态受控,加工质量稳定。

表1 自动化生产线过程控制功能

4.1 对刀仪自动校正

用标准刀在对刀仪上进行对刀,将测量结果与标准刀的标准长度和直径进行比较,通过开发相应的宏程序计算差值,进而对数控系统中对刀仪的数据变量进行修正。对刀仪自动校准如图3所示。

▲图3 对刀仪自动校准

4.2 测头精度自动校正

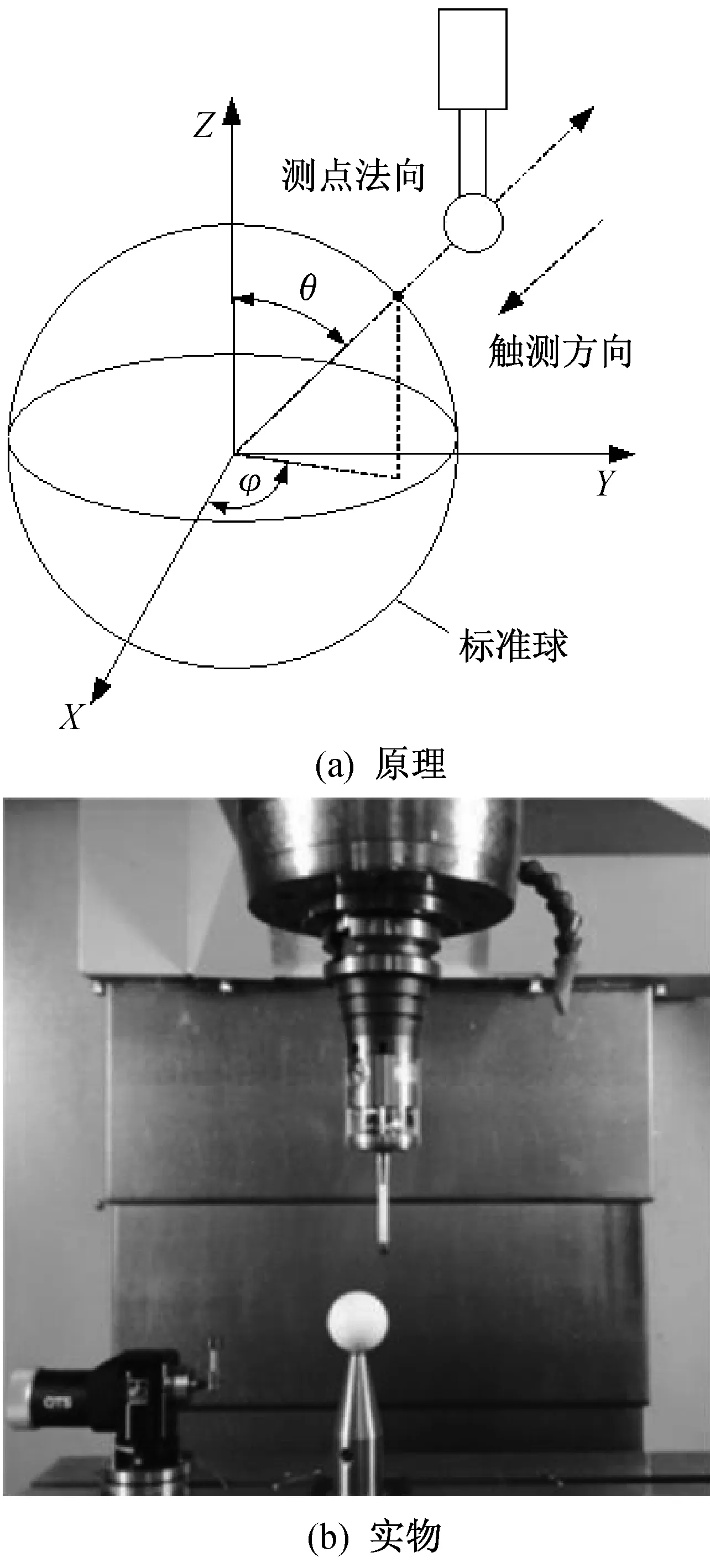

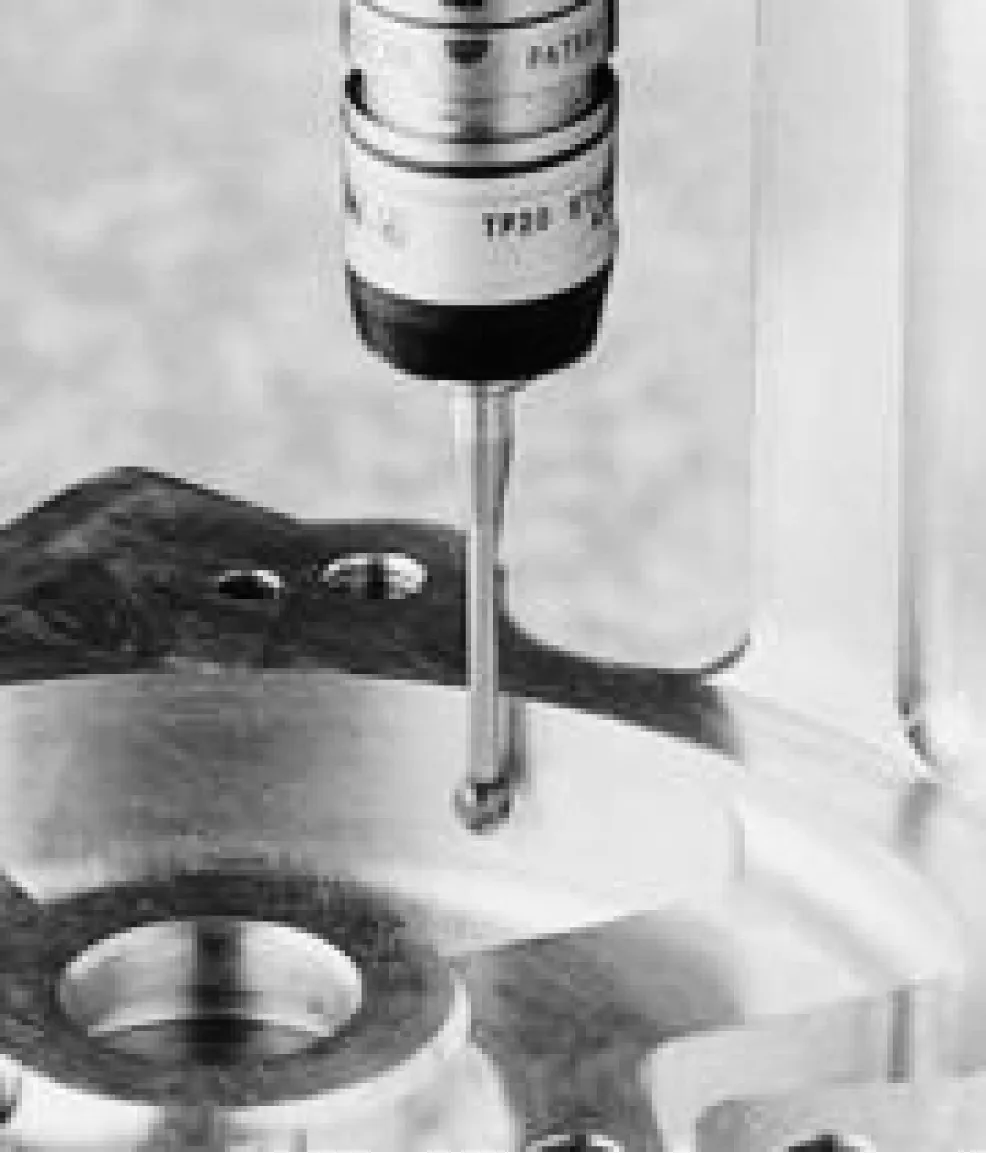

编制测头精度自动校正宏程序,然后利用标准球定期对测头精度进行校正。测头精度自动校正如图4所示。

▲图4 测头精度自动校正

4.3 自动对刀

编制宏程序,使用机内对刀仪对刀具的长度、直径进行自动检测,并将数据自动录入。这一功能也可用于对关键刀具的尺寸进行定期自动测量。

4.4 机外对刀刀具数据程序自动输入

利用机外对刀仪对批量刀具数据进行程序处理,或开发宏程序进行批量写入。

4.5 机床自动暖机

开发计时宏程序,自动化生产线运行前自动执行机床暖机功能,以提高设备的重复运行精度。

4.6 机床精度自动校正

编制机床精度自动校正宏程序,配合使用标准球和机内测头,对机床精度进行定期自动校正。机床精度自动校正如图5所示。

▲图5 机床精度自动校正

4.7 夹具自动识别

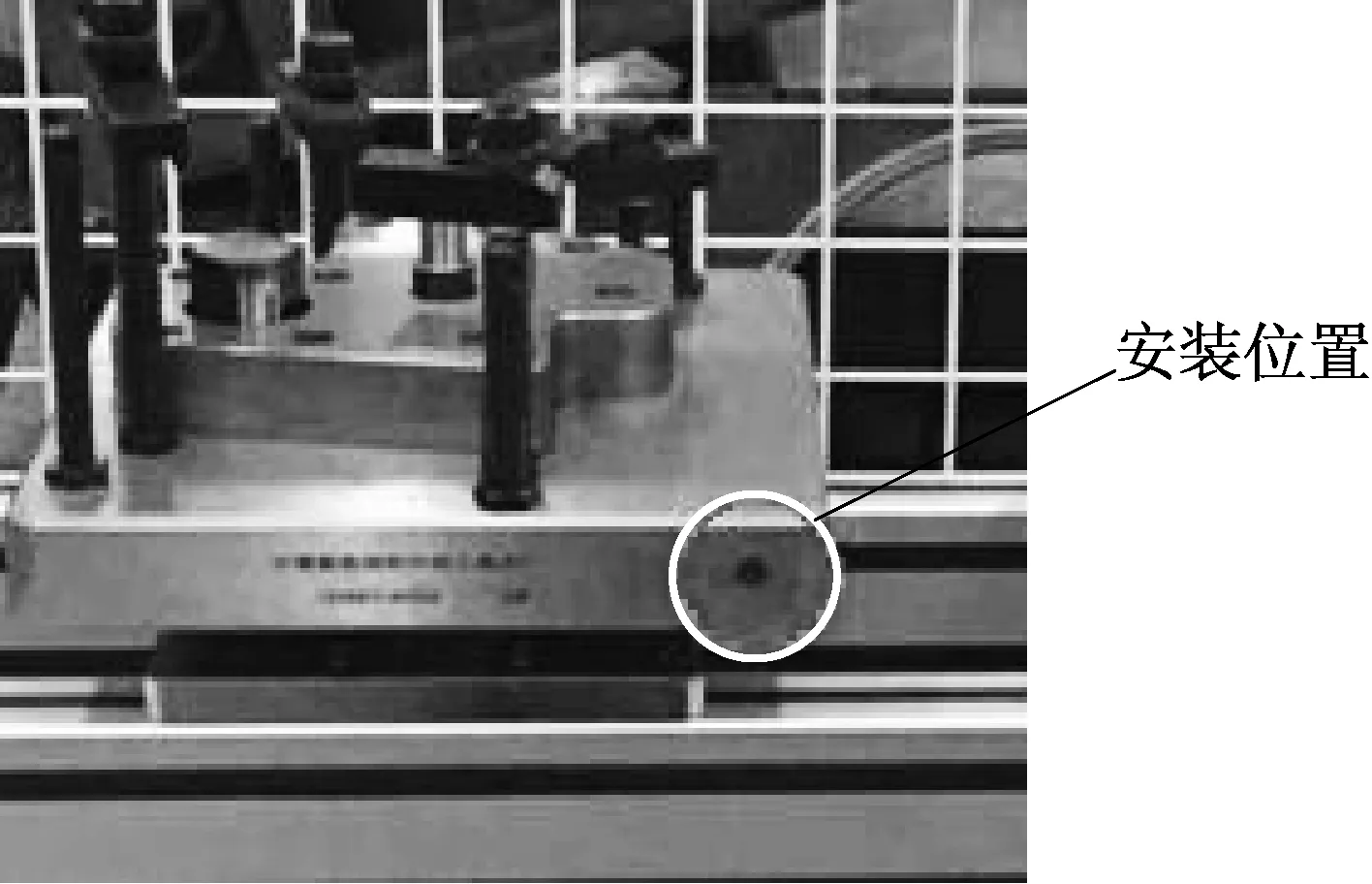

在夹具上安装射频识别芯片,对射频识别芯片进行信息写入。在抓取夹具时,机器人通过对射频识别芯片读取信息,以判断夹具调用是否正确。射频识别芯片安装位置如图6所示。

▲图6 射频识别芯片安装位置

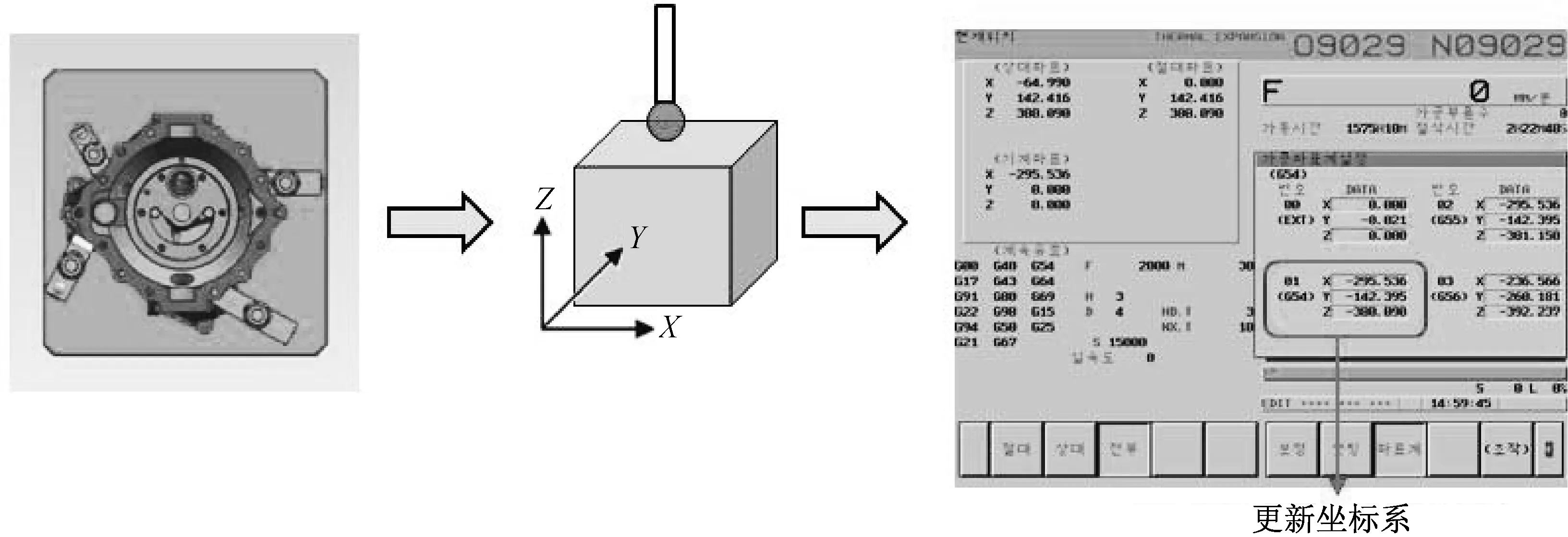

4.8 零件加工零点自动设定

利用测头对夹具基准进行测量,通过宏程序换算设定零件坐标系,再通过宏变量将坐标值更新至数控系统。零件加工零点自动设定如图7所示。

▲图7 零件加工零点自动设定

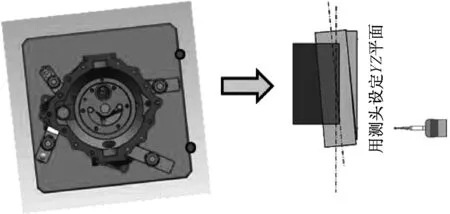

4.9 零件装夹状态校验

使用测头对零件的基准边、基准孔进行平面度和角度测量校验,差值通过宏程序计算后,自动补偿至数控系统,进而对坐标系变量进行自动修改。零件装夹状态自动校验如图8所示。

▲图8 零件装夹状态自动校验

4.10 刀具数据调用防错

编制判断刀具数据宏程序,对更换至主轴上的刀具进行数据判断,实现刀具的正确调用。

4.11 刀具状态监控

刀具状态监控包括刀具寿命管理、刀具破损磨损检测、异常负载监控和报警。利用刀具寿命管理功能对关键刀具进行数据化寿命监控,实现铣削尺寸精度的自动补偿。针对新更换刀具,进行试刀检测补偿。利用刀具破损磨损检测功能,检测刀具磨损、破损及断裂情况。针对直径小于6 mm的钻头、铣刀等容易断裂的小径刀具,在每次使用后进行刀具检测,以确保加工质量的稳定。利用异常负载监控和报警功能,在设备发生碰撞时及时响应停机,以减少损失。

4.12 零件关键尺寸自动测量及自动补偿加工

测量前先通过吹气、冲洗或风扇吹风等方式将零件及工作台清理干净,确保测量的准确性。使用测头对零件的关键尺寸进行自动测量,测量结果通过宏程序计算,差值自动补偿至数控系统。零件关键尺寸自动测量如图9所示。

▲图9 零件关键尺寸自动测量

5 软硬件需求

数控系统具有坐标设置功能,能够配合自动化软件安全上传、删除加工程序和工件机外补偿值。自动化软件可以直接对控制器中的加工参数,如刀具参数、宏指令参数、工件坐标系等进行远程读写和覆盖。

数控系统还具有刀具寿命管理功能,并开放数据接口和宏变量,能够执行特殊加工判断语句,如If语句、Go to语句。当然,系统内存要满足各项功能数据交互存储的要求。

刀具监控功能需要配备刀具监控系统使用,通过刀具监控系统采集主轴负载来判断刀具状态。

6 加工过程控制方案应用

将12项自动化生产线过程控制功能按照自动化生产线机加工工序的序前、序中、序后三个阶段与加工过程相融合,得到自动化生产线加工过程控制方案,如图10所示。应用这一加工过程控制方案,对整条自动化生产线的运行起到全方位识别、检测、反馈、预警作用,实现了制造过程的风险点控制和无人干预,保证了自动化生产线的协同、稳定运行。

▲图10 自动化生产线加工过程控制方案

7 结束语

笔者对自动化生产线壳体零件加工过程控制技术进行研究,提出自动化生产线加工过程控制方案,为自动化生产线的连续稳定运行提供了有利保障,可推广应用至各类大中型复杂壳体零件的线内加工,能有效缩短零件装调时间,控制加工过程质量,降低劳动强度和人工成本。通过对壳体零件加工过程控制技术进行研究,为建设数字化加工车间奠定了基础,也为将来发展智能制造提供了参考。