老式预制空心板受力性能试验研究

李寒竹

(健研检测集团有限公司,福建 厦门 361000)

0 引言

20 世纪 60 年代至 80 年代装配式预制构件的发展使得大量建筑采用了预制空心板、马鞍形板等预制构件[1]。经过多年的使用,这类建筑出现了不同程度结构裂缝、脱落、倾斜、沉降等多种问题,威胁到人民群众的生命安全。因此在 2004 年原建设部颁布了《城市危险房屋管理规定》,对各类房屋进行安全定性与管理。同时出于经济发展与商业需求,目前遗留的大量老式预制空心板建筑需要进行结构性能检测并进行有针对性的加固改造或拆除,使该类建筑带来更好的经济价值和社会效益。

在楼板检测试验研究方面,刘龙[2]根据荷载要求随机选取某楼板进行地面结构性能检验,检验旧砖房的预制空心楼板结构性能,同时取下另一块楼板对其加固并检测结构性能。王季青等[3]利用堆载法在楼板上均布加载砂袋,采用吊锤法测试挠度,电阻式应变片和静态应变仪测试应变,并利用 ANSYS 软件对楼板荷载试验进行模拟数值分析,分析裂缝产生的原因。金志刚[4]对预应力空心板进行原位检验,在楼板上堆载粉煤灰砌块使荷载均匀分布,于楼板两端支座与跨中的上下表面设置千分表,来测量各级荷载下楼板表面应变、支座沉降与跨中挠度。裴卓非等[5]对遭受火灾的预制空心楼板结构进行加固设计,用现浇混凝土替换已烧坏楼板,并进行静载试验和模拟分析。

在过往的研究中,对建筑结构进行质量检测时,理论计算常面临建筑设计材料缺失或建筑构件材料不均匀,使得计算结果与结构的实际承载力有一定的差距。通过现场荷载试验对在设计荷载下楼板结构的挠度、裂缝进行测试,评估楼板结构的静力性能,能更为准确地检测出建筑构件的实际受力性能[6]。

本文将会以某大学数学楼为案例,对其进行现场原位试验。将结合现有技术改进常规的试验方案,对预制空心板进行受力性能检测试验。

1 工程概况

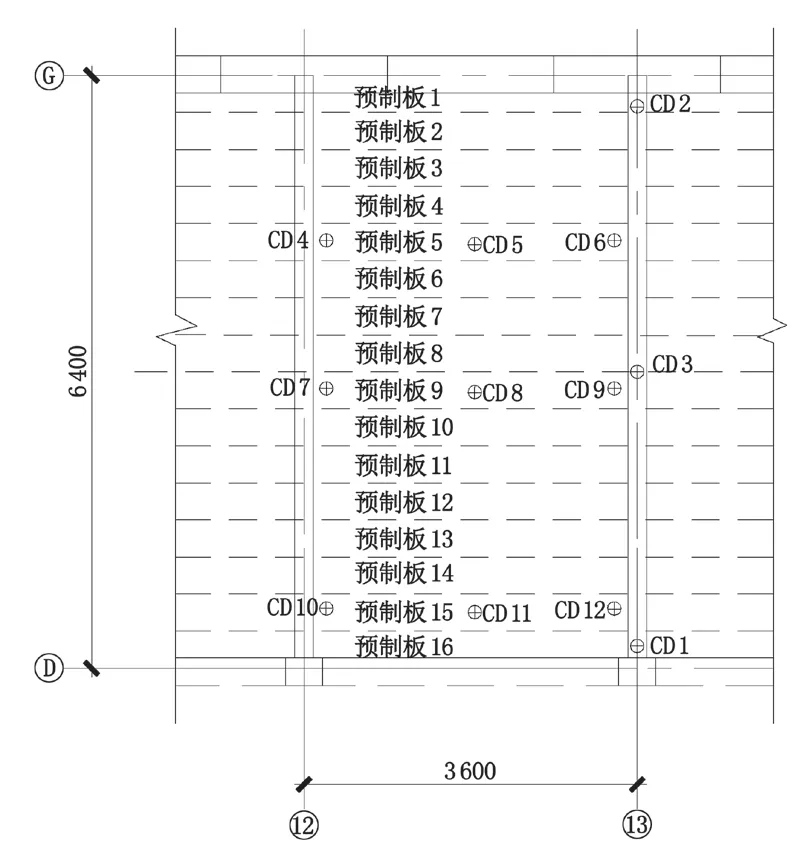

本次试验对象为某大学数学楼,该建筑结构为主体五层、局部四层的石混结构房屋,建筑建于 1962 年。试验目标为该建筑二层 12~13 轴交 D~G 轴的预制空心板楼板,该楼板宽为 6 400 mm,长为 3 600 mm,板厚为150 mm,由 18 块预制空心板组成。

2 试验设计

本次试验根据 GB/T 50152-2012《混凝土结构试验方法标准》[7]、GB 50009-2012《建筑结构荷载规范》[8]和委托单位提供的相关荷载参数,并结合现场实际情况,制定现场原位试验。

试验计划采用堆载法进行试验荷载施加,采用荷载分级加载与卸载对试验荷载进行控制。利用相关仪器对各分级荷载下的结构位移情况进行测量,获得预制板的跨中挠度、支座沉降与裂缝宽度,从而判断预制空心楼板的安全性。

2.1 持荷方案

2.1.1 荷载参数确定

1)正常使用极限状态的检验荷载。

①楼板恒载包括混凝土自重、楼面装修荷载以及加固增加的荷载。

混凝土自重:0.150 m×12.500 kN/m3=1.875 kN/m2(空心板取正常混凝土容重的一半);

楼面装修荷载:0.050 m×17.000 kN/m3=0.850 kN/m2(地面层:50 mm 厚粉刷层,容重取 17 kN/m3;板底粉刷层在加载前已铲除);

加固增加的荷载:1.250 kN/m2(由学校提供);

楼板恒载合计:(1.875 kN/m2+0.850 kN/m2)+1.250 kN/m2=2.725 kN/m2+1.250 kN/m2=3.975 kN/m2。

②楼板活荷载取 2.500 kN/m2。

③楼板正常使用极限状态的检验荷载值采用准永久组合:

Qs=3.975 kN/m2+0.5×2.500 kN/m2=5.225 kN/m2。

④故外加检验荷载值为:5.225-2.725=2.500 kN/m2;

即外加荷载总重(取次梁内板):2.500 kN/m2×3.600 m×6.400 m=57.600 kN,约 5.760 t 荷载。

2)承载力状态的检验荷载。

①楼板恒载包括混凝土自重:(1.875 kN/m2)、楼面装修荷载(0.850 kN/m2)。

楼板恒载合计:1.875+0.850=2.725 kN/m2。

②教室楼板活荷载取 2.500 kN/m2。

③楼板承载力检验终止加载荷载值:

Qd=2.725 kN/m2×1.2+2.500 kN/m2×1.4=6.770 kN/m2(按学校要求取设计荷载值)。

④故外加检验荷载值为 6.770-2.725=4.045 kN/m2即外加荷载总重(取次梁内板):4.045 kN/m2× 3.600 m×6.400 m=93.197 kN,约 9.320 t 荷载。

通过以上计算可得,楼板在进行正常使用极限状态的试验时外加检验荷载总重为 57.600 kN,楼板在进行承载力状态的试验时外加检验荷载值 93.197 kN。

2.1.2 加载步骤设计

根据验证性试验的分级加载原则[7],本次试验对楼板的持荷设计分为 7 级加载和 3 级卸载,各级加载值分别为加载至 60 % Qs、80 % Qs、100 % Qs、110 % Qs、120 % Qs、125 % Qs、130 % Qs(即 Qd)。加载终止后进行卸载,各级卸载值分别为卸载至 100 % Qs、80 % Qs及完全卸载。

持荷时间在加载至 100 % Qs、130 % Qs各取30 min,其余各级加载完成后各持荷 10 min,每级持荷完成后读取各位移传感器数值,并观察楼板及周边混凝土梁是否有新裂缝产生;卸载至 100 % Qs、80 % Qs各持荷 10 min,完全卸载后 30 min,再读取各位移传感器数值。

由此确定在进行楼板承载力状态的试验时,对该楼板进行加载与卸载的各级过程为:

0 kN/m2→0.410 kN/m2→1.455 kN/m2→2.500 kN/m2→3.023 k N/m2→3.545 k N/m2→3.806 k N/m2→ 4.045 kN/m2→2.500 kN/m2→1.455 kN/m2→0 kN/m2。

2.2 加载方式及检测点设置

2.2.1 加载方式

本次现场原位试验采用堆载法布置试验荷载,为使试验荷载均匀分布到目标空心板上,采用流体(注水)进行分级加载卸载试验。将防水帆布直接置于楼面,用木板加以支护,来建立储水装置,利用水泵往储水装置注水与抽水,试验的荷载加载与卸载量由水位高度控制,现场加载装置如图 1 所示。

图1 现场加载实物图

2.2.2 检测点设置

本次试验将检测空心楼板的支座沉降与跨中挠度。由此设计在 13 轴对应梁的梁端和跨中设置位移传感器(静载仪),于梁对应四分之一跨的预制板 5、二分之一跨的预制板 9 与支座边的预制板 15,3 块预制板的板端和板中设置位移传感器(静载仪)。

在仪器设置前凿除预制板与梁底粉刷层,仪器通过钢脚架固定,摆放位移传感器的钢管与试验板底的距离应在 300 mm 左右,以确保位移传感器的正确安装,检测点设置与现场仪器设置如图 2~3 所示。

2.3 裂缝观测

试验前,先对目标预制空心板楼板的板底和四周梁表面外观进行现状观测。再对凿除粉刷层后的板底和四周梁表面外观也进行现状观测。

试验时,在每级持荷完成后,观察目标楼板及四周梁已存在裂缝是否扩大及是否有新裂缝产生。

图2 检测点设置示意图(单位:mm)

图3 现场仪器设置图

3 试验结果分析与验证评估

本文选取代表性构件预制板 9 为例,对其检测试验结果进行分析并验证评估。其他梁、板分析判定过程相同。

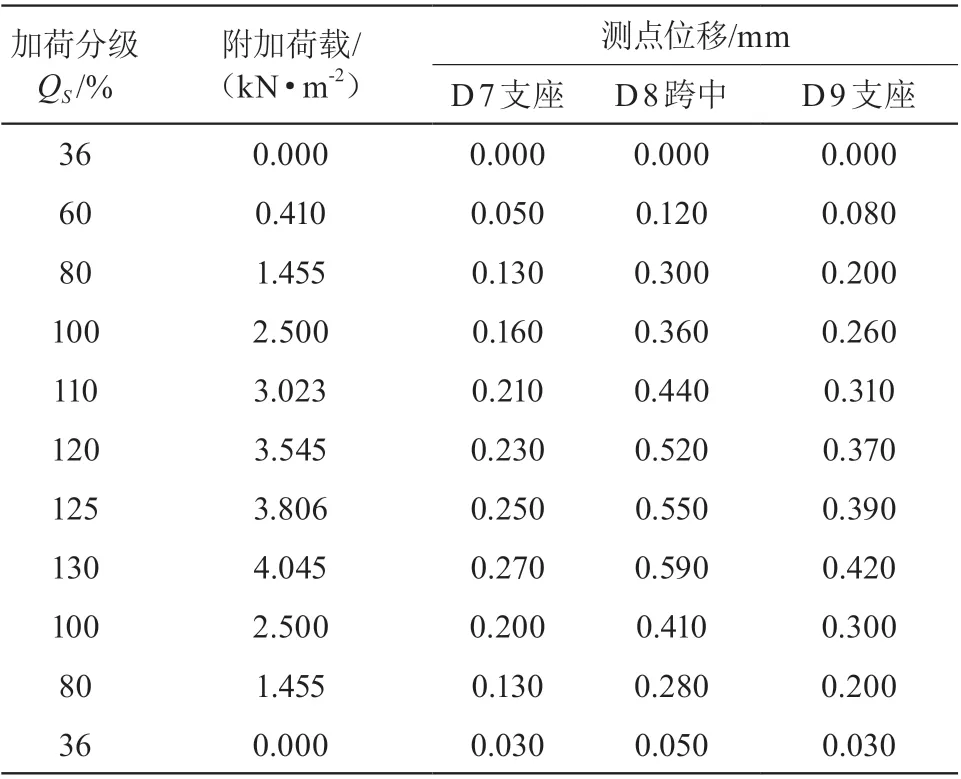

3.1 预制板 9 试验结果分析

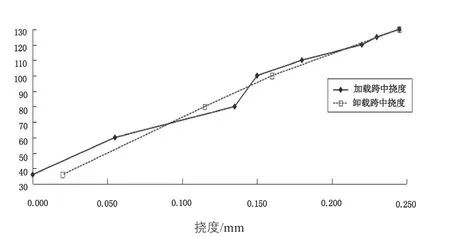

由表 1 及图 4 可以得出,当楼面均匀施加附加荷载2.500 kN/m2后,楼板承受附加荷载达到荷载准永久组合,持荷载 30 min 后预制板 9 跨中出现 0.360 mm 的位移;当施加附加荷载 4.045 kN/m2后,楼板承受附加荷载达到设计荷载组合,持荷载 30 min 后预制板 9 的跨中出现最大位移 0.590 m m;当卸去所有附加荷载 30 min 后,预制板 9 跨中位移部分复位,但跨中依旧残余 0.050 mm 的位移。

预制板 9 的板跨为 3 600 mm,将施加设计荷载组合下产生的跨中位移扣除平均板端位移后,得预制板9跨中挠度最大值为=0.245 mm。加载前预制板 9 的初始跨中挠度值为=0.099 mm,即试验设计荷载作用下预制板 9 跨中挠度最大值为=+=0.344 mm。

表1 预制板 9 检测结果

图4 预制板 9 挠度示意图

试验前,凿除所检测预制板底粉刷层未发现明显肉眼可见裂缝;混凝土梁粉刷层于跨中位置存在0.20mm裂缝,凿除粉刷层后未发现结构裂缝。试验加载及持荷过程中对检测楼板的混凝土板底和四周混凝土梁进行勘查,未发现混凝土板有开裂现象产生,且混凝土梁跨中原有裂缝处未出现裂缝,即未出现承载力极限状态的标志。

3.2 正常使用功能评估

根据设计规范规定[9],正常使用极限状态下预制板 9 的挠度设计限值为[af]=l0/250=3 600 mm/250=14.400 mm。根据试验标准规定[3],挠度检验允许限值[as]=[af]/θ=14.400/2.0=7.200 mm。预制板 9 在试验荷载作用下挠度最大值 0.344 mm,未超过挠度检验允许限值。表明所委托试验楼板在本次静力荷载试验作用下的使用功能满足要求。

3.3 承载能力评估

根据试验标准规定[7],本次试验加载到最大限值时,结构仍未出 现承载力极限状态的标志,表明所试验楼板在本次静力荷载试验作用下的承载力满足要求。

4 结论

本文以某大学数学楼为案例,结合现有技术改进常规的试验方案,对预制空心板进行现场原位试验,检测预制空心板的受力性能。

1)本次试验采用蓄水方式进行楼板持荷,使得楼板受荷均匀能够接近理想设计试验荷载,且较常规堆载节省人力,但在卸荷抽水过程需要注意试验用水科学排放。

2)本次试验采用位移传感器(静载仪)对楼板位移变形进行测量,较使用百分表节省人力,并能避免人工观测读数时对支架的接触,减小试验误差。

3)根据短期静载试验结果与试验裂缝观测结果,综合判定试验楼板的使用功能及承载能力满足要求。