CRTS Ⅲ 型轨道板预制场规划与设计

李秋全,曹新刚

(1.陕西铁路工程职业技术学院,陕西 渭南 714009;2.中铁一局集团有限公司,陕西 西安 710054)

0 引言

CRTSⅢ 型板式无砟轨道总体结构方案为带挡肩的新型单元板式无砟轨道结构,该双向先张法预应力混凝土轨道板主要由钢轨、扣件、预制轨道板、配筋的自密实混凝土(自流平混凝土调整层)、限位挡台、中间隔离层(土工布)和钢筋混凝土底座等部分组成。

CRTSⅢ 型先张法轨道板是我国完全具有自主知识产权的新型预应力单元分块式结构,在高速铁路建设中得到了大量应用,因此 CRTSⅢ 型先张法预应力混凝土轨道板的预制生产,就成为高铁轨道线路平顺性、稳定性关键所在,预制场规划与设计就显得尤为重要。

1 总体规划

1.1 规划原则

预制场总体布局按照物流顺畅、工艺先进、节约成本的原则进行布置。轨道板预制应采用工厂化生产,施工工艺采用预应力先张法施工;生产厂房采用钢结构厂房,张拉台座采用整体台座。

1.2 平面布置

预制轨道板场按功能区划分为:轨道板生产区、轨道板存放区、混凝土拌合区、办公生活区、辅助功能区五个部分组成。其中轨道板生产台座结构形式决定了生产工艺流程的布置方式(见图 1)。

图1 CRTSⅢ 型轨道板场功能区域图

1.3 生产台座

现阶段 CRTS Ⅲ 型轨道板预制生产目前主要有两种方式:一种是台座法(即窑池法),另一种是流水线法(见图 2)。CRTS Ⅲ 型轨道板预制的核心工艺是张拉,张拉台座形式的不同决定了张拉工艺的不同。台座法又分为混凝土台座(见图 3)、钢结构台座(见图 4)两种方式。

图2 流水线法

图3 混凝土台座法

图4 钢结构台座法

2 CRTS Ⅲ 型轨道板制造工艺要求

TJ/GW 118-2013《高速铁路 CRTS Ⅲ 型板式无砟轨道先张法预应力混凝土轨道板暂行技术条件》[1]要求:张拉台座应具有足够强度、刚度、稳定性,满足模板安装、钢筋入模、预应力筋张拉、浇筑成型、预应力筋放张、脱模等工艺要求。结合指导性施工组织设计月生产 1 800 块,存板 7 700 块,总工期 15 个月(含建场期)的实际,在保证产品质量、满足工期、成本受控的前期下,在规划中应重点考虑以下要素。

2.1 张拉台座及配套工装设备

1)张拉台座应具有足够的强度、刚度和稳定性,至张拉控制值时,其变形量≤1.0 mm。

2)张拉梁应具有足够的强度和抗弯刚度,至张拉控制值时,其变形量应≤1.0 mm。

3)CRTS Ⅲ 型轨道板预制模板应具有足够的强度、刚度、稳定性,并应能保证轨道板各部形状、尺寸及预埋件位置的准确。

4)预应力施加应采用自动张拉设备,张拉记录应由系统自动生成。预应力筋采用整体放张方式,放张顺序宜为双向同步放张,严禁超张拉;预应力放张时,应保证台座处于覆盖状态。

5)CRTS Ⅲ 型轨道板养护宜采用台座整体养护和单模覆盖养护相结合的方式。

2.2 生产工艺布置的要求

轨道板生产以张拉工艺为核心技术,而生产台座又是确保张拉质量的关键。按照轨道板各工序衔接配合顺畅、快捷,在保证产品质量前提下,按单工序作业时间最短进行工艺划分,以实现轨道板生产规范化、程序化、工厂化、专业化。CRTS Ⅲ 型轨道板生产主要工序包括:模板工序、钢筋工序、预应力张拉工序、混凝土工序、养护封锚工序、运输存放工序。

2.3 轨道板场建设工期要求

轨道板场建场周期受业主、工程所在地气候(气象)条件、生产车间土建施工、工装设备安装调试等因素综合影响。在其他条件确定的情况下,轨道场建场周期由影响生产工艺环节的主要工艺装备(设备)安装、调试时间确定,其中生产台座、模具和张拉系统是生产安装过程中的关键环节,其直接影响到轨道板场的投产时间。

2.4 轨道板场建设成本要求

轨道板场建设成本,应从基础土建、生产车间、工装设备投入、业主要求工期等多个方面综合考虑,进行工程经济比选及对比分析后择优确定。轨道板场建设方案的确定,除考虑上述因素外,还应结合企业自有设备资源及轨道板供应计划、生产效率,在这些信息的基础上科学合理地确定。

3 关键方案的确定

CRTS Ⅲ 型轨道板预制的核心工艺是张拉,而生产台座的形式决定了张拉工艺,张拉台座形式的不同决定了张拉工艺的不同,进而影响到生产车间的布局、工装设备的配置、建场工期的长短,从而影响生产功效和建场成本。

3.1 生产台座形式的确定

CRTS Ⅲ 型轨道板预制生产目前主要有两种方式。一种是台座法(即窑池法),另一种是流水线法(类似于双块式轨枕预制生产工艺)。台座法目前有混凝土张拉台座和钢结构张拉台座两种形式,工艺较为成熟。流水线法目前尚处于试制阶段,但从工业化技术发展角度来看,流水线法将是今后的发展趋势。

3.1.1 混凝土张拉台座

1)优点。张拉基础稳固,变形可控,能够满足技术条件要求;张拉安全系数高,工艺成熟;造价相对较低,目前应用广泛。

2)缺点。生产工艺布置方式不够灵活;台座施工(模板、钢筋工程)复杂,预设管(线)、预埋件数量多、精度要求高;现场湿作业多,受气候因素影响大,施工周期长;台座结构为一次性投入,不能周转,复耕困难;台座设计需要专业设计及结构检算。

3.1.2 钢结构张拉台座

1)优点。生产工艺布置相对较为灵活;钢结构台座均为栓接组拼,安装方便,能周转使用;变形可控能够满足技术条件要求;台座基础施工相对简单,现场湿作业少,施工周期短,能缩短建场时间(比混凝土张拉台座缩短约 1.5 个月);制造(供货)单位能提供设计及结构检算,无需进行专业设计。

2)缺点。一次性投入费用相对较高;完工后钢结构张拉台座需要拆除(拆除费约 8 万元/个),周转使用须进行二次安装(安装费 6 万元/个)及运输。

3.1.3 流水线生产台座

1)优点。更符合工业化生产的技术特点,生产流程清晰,生产工序明确并实现了专业化,产品质量易于控制和保证,生产功效高;作业区域及作业内容固定,减少了工序间的相互干扰,安全隐患少;机械化程度高,对作业人员操作能力要求低,人员配置少;工位设置数量与模具配备数量比例为 23∶64,车间占地面积小,车间内使用的起吊设备(桁车)数量少;地面设施居多,地下管线预埋数量少,降低了临建工程施工的难度;现场湿作业少,车间完成后流水线安装在车间内进行,气候对建场施工进度影响较小。

2)缺点。对设备依赖程度高,对流水线及设备的可靠度要求高;对单个模具变形及有效预应力保持的设计、制造要求高。

3.1.4 生产台座的选定

根据工程所在地气候、资源、工期情况结合不同台座优缺点,按照“工艺先进、物流顺畅、节约成本、工期受控”的原则,最终选定钢结构张拉台座。

3.2 生产车间的布置方式

混凝土台座和钢结构台座车间布置方式目前多采用三联跨生产车间;流水线生产车间布置方式目前多采用两联跨生产车间布置方式。

由于选定了钢结构张拉台座,为实现生产车间由传统的三联跨布置模式变成两联跨布置模式提供了有利条件,可减少约 1 500 余m2;节约设备购置费用约 16 万元;同等规模情况下建场工期提前 3 个月;降低了因气候因素对施工进度的影响,根据工程实际最终选定为生产车间为两联跨布置。

3.3 关键方案的确定

3.3.1 生产车间布置

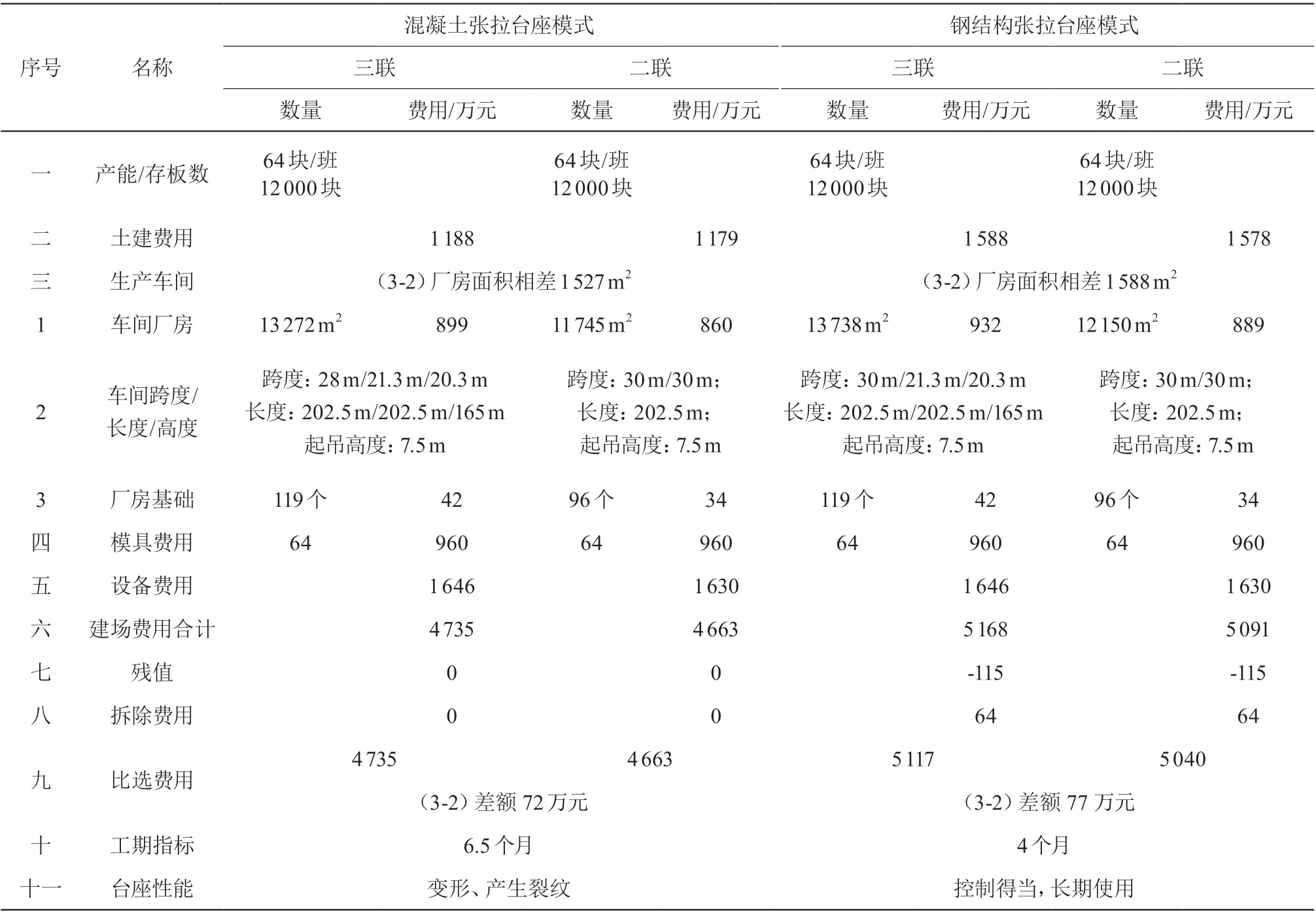

按照同等规模生产能力计算,轨道板预制场生产 1 600 块/月,存板能力为 7 700 块进行分析,同等规模、同等工艺情况下,三联跨布置模式比两联跨布置模式费用投入增加约 130 万元,主要差异在车间面积,两联跨布置比三联跨布置车间少约 1 500 余 m2,两联跨方案相对更经济,能够降低建场投入(见表 1)。

3.3.2 工装设备配置

采用混凝土张拉台座方案和采用钢结构张拉台座方案设备费用基本接近(1 630 万/1 646 万)(见表 1);工装投入方面钢结构张拉台座方案比混凝土张拉台座方案多了 768 万元(即 8 个钢结构张拉台座费用)。

3.3.3 工期及成本

从建场工期指标来看,采用混凝土张拉台座模式需要 6.5 个月,满足业主施组工期相对困难;采用钢结构张拉台座模式需要 4 个月,刚能满足业主施组工期(见表 1)。虽然流水线法生产模式占用厂房面积最小(11 230 m2),流水线法符合工业化生产特点,能够显著提高劳动工效,降低劳务费用,其轨道板生产成本降低主要在生产过程中体现,但由于其目前尚处于试制研究阶段,故未进行比选。

3.3.4 关键方案的确定

按照同等规模生产能力轨道板预制场建设比较,从车间布置、设备投入、生产效率、工艺流程、建场成本等方面进行比选,钢结构台座在现阶段具有一定的优势,故选定钢结构张拉台座、两联跨布置方式。

表1 不同生产模式综合技术指标对比表

4 应用实例

中铁一局尚志轨道板场紧邻哈尚公路,承担了哈牡客专 23 806 块 CRTS III 型轨道板预制任务,占地约 57 333 m2。轨道板场于 2016 年 3 月开始建场,2016 年 7 月完成,8 月试生产,9 月初完成取证并批量生产,2017 年 12 月 31 日完成全部轨道板预制生产任务。

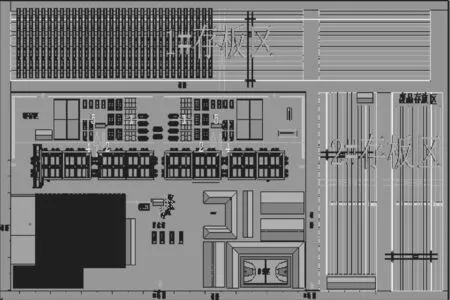

轨道板预制场按功能区划分为:轨道板生产区、轨道板存放区、混凝土拌合区、办公生活区、辅助功能区 5 个部分(见图 5)。尚志轨道板场占地 57 333 m2,生产车间采用两联跨布置,台座采用钢结构台座,施工工艺采用预应力先张法施工,采用的“钢结构台座预制 CRTS Ⅲ 型轨道板施工工法”(SXSJGF 2017-016)获 2017 年度陕西省级工法。

5 结语

双向先张法 CRTS Ⅲ 型轨道板是具有我国自主知识产权的产品,本文基于哈牡客专 CRTS Ⅲ 型轨道板生产实际,根据工程实际情况、生产任务因素等,通过不断总结、优化、分析,在满足质量、进度、环保要求的前提下,通过对 CRTS Ⅲ 型轨道板生产的关键因素进行论证,使得轨道板场的规划达到物流顺畅、工艺合理、绿色经济、可周转使用的目的,为同类工程积累、传递 实践经验。

图5 尚志轨道板场布置图