热水泵叶轮失效原因分析

李俊日

(中国石油四川石化有限责任公司,四川成都 611930)

1 背景介绍

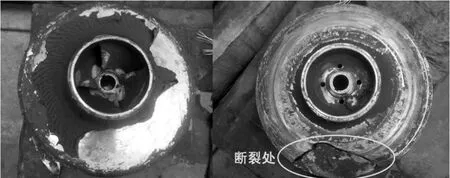

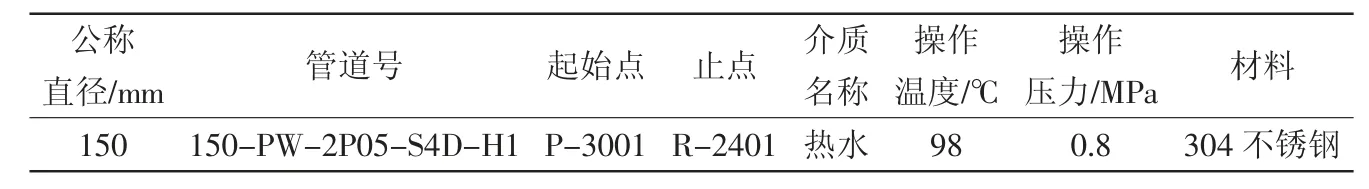

2018 年12 月,四川石化公司生产六部橡胶装置后处理热水泵(P-3001E)叶轮的后盖板发生断裂,如图1 所示。顺丁橡胶装置热水泵P-3001E 送来的循环热水分为两个部分,一部分热水进入热泵吸收器A-2201-E4 被加热至105 ℃左右后,再进入凝聚釜。此次失效弯头所在流程:热水泵P-3001E 循环热水跨热泵机组,直接进入相应的凝聚釜顶喷淋。热水泵P-3001E至第一汽提釜R-2401 顶工艺管线资料见表1。

图1 叶轮断裂的宏观形貌

2 检测分析

2.1 宏观及低倍观察

热水泵(P-3001E)的叶轮由前、后盖板和4 个流道(叶片)构成,为闭式叶轮。热水泵叶轮后盖板的局部处发生断裂。宏观看,裂纹大多起源于热水泵叶轮后盖板的内壁表面,少数起源于叶轮后盖板的外壁表面。

叶轮表面未见明显腐蚀(点蚀或应力腐蚀);叶轮断口上的大部分区域因受到碰撞而被破坏,仅残留少部分区域断口仍能保持原貌;裂纹起源于叶轮后盖板的内、外壁表面,断口上可见“贝纹状”的疲劳弧线,表明叶轮断裂性质为多源疲劳断裂。

在叶轮后盖板内壁断口的裂纹源处附近,存在大量的铸造缺陷(孔洞、疏松等)。叶轮断口的失效原因,主要是这些铸造缺陷所致。

表1 1150-PW-2P05-S4D-H1 管线

2.2 材料分析及组织观察

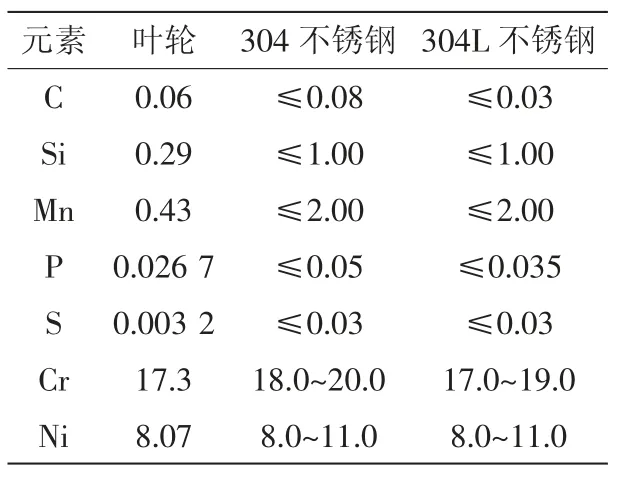

从送检叶轮上切取块状样品,依照GB/T 16597—1996 等标准,使用光谱仪等,对其材料进行化学分析。结果表明,叶轮材料成分基本符合304 不锈钢的标准要求(表2)。

2.3 金相检验

取叶轮后盖板断口处样品,进行预磨和抛光等处理,进行低倍金相组织检验。在叶轮后盖板断口处内壁有铸造缺陷存在,有裂纹产生于这些铸造缺陷处,其金相组织为奥氏体基体上有呈枝晶态分布的少量铁素体。从断裂叶轮上取金相样品,经预磨、抛光、腐刻后,在显微镜下观察分析。叶轮母材为铸态,其金相组织为奥氏体基体上有呈枝晶态分布的少量铁素体[1]。

表2 叶轮材料化学分析 wt%

2.4 电镜及能谱分析

使用扫描电镜,对叶轮断口进行形貌观察和元素成分能谱分析。在叶轮断口的裂纹源区,断口较陈旧,断口上附着有氧化物,致使断口细节的清晰度较差,疲劳“辉纹线”不甚清晰。在叶轮断口的裂纹扩展区,存在大量疲劳“辉纹线”,与裂纹扩展方向垂直;能谱分析表明,断口上未见腐蚀性元素。通过断口的能谱分析,断口表面除氧外,未见明显腐蚀性元素。

3 综合分析

通过热水泵断裂叶轮的多项理化检验分析,认为热水泵叶轮的断裂主要与其受力状况、叶轮制造质量及结构等因素有关。有关研究表明[2],叶轮的应力在前、后盖板的分布是不同的,叶轮的周向应力大于径向应力,即圆周方向的应力是主要的,最大的圆周应力位于后盖板与叶轮轮毂处。前面对叶轮断口的分析,确认了裂纹源基本都在应力最集中处。

热水泵叶轮后盖板内外壁表面的状态也有差异,后盖板外壁表面较光滑,后盖板内壁表面较为粗糙。不仅有机加工刀痕,还存在许多铸造缺陷(孔洞、疏松等),这些地方易于产生局部应力集中,萌生出疲劳裂纹[2]。

在用奥氏体不锈钢制造的压力容器和管道中,如果存在氯离子、氢氟酸溶液,会产生应力腐蚀。这是由于溶液中的氯离子、氟离子使不锈钢表面的钝化膜受到破坏。在拉伸应力作用下,钝化膜被破坏的区域就会产生裂纹,成为腐蚀电池的阳极区,连续不断的电化学腐蚀最终可能导致金属的断裂。这种腐蚀与氯离子、氟离子的浓度关系不大,即使是微量的氯离子、氟离子,也可能产生应力腐蚀。

一般氯离子腐蚀通常发生在焊接接头处。焊缝热影响区焊接过程中遭受敏化,产生晶间腐蚀,裂纹源起源于点蚀坑,导致晶间应力腐蚀开裂。橡胶装置中,氯离子主要来源于锅炉水环境,氟化氢来源于催化剂三氟化硼水解形成的。开裂的热水管线和胶液线,经过采样分析,里面含有微量的氟离子和氯离子,有必要采取相应措施,解决设备管线开裂问题。前面对叶轮断口处后盖板内壁的分析,确认裂纹正是起源于这些地方。

这样,当热水泵叶轮高速旋转运行时,会有很强的疲劳载荷作用在叶轮上,叶轮后盖板受到的应力最大,最容易在叶轮后盖板应力集中,且由于强度相对较低,若存在铸造缺陷,则更易导致叶轮疲劳裂纹;一旦疲劳裂纹产生,在交变应力作用下,就会不断地扩展,直至造成叶轮的疲劳断裂失效。

4 结论

(1)叶轮材料为304 不锈钢。

(2)叶轮金相组织为铸态奥氏体+晶间少量铁素体。

(3)叶轮中(尤其的后盖板内壁)含有大量的铸造缺陷。当叶轮工作时,这些铸造缺陷在交变载荷作用下,在叶轮后盖板局部区域形成严重的应力集中,产生疲劳裂纹。随着疲劳裂纹不断扩展,最终造成叶轮的疲劳断裂。

5 建议

提高叶轮铸造质量,增加无损探伤检验。在设备运行前,应确定动平衡校验合格,以减小叶轮运行中所受到的交变载荷。