3D打印砂浆经时变形-承载力测试装置的开发及应用

唐涛 蔡礼雄 柳苗 韩文彬

(1湖北省数字建造与安全工程技术研究中心;2华中科技大学土木工程与力学学院,湖北 武汉 430074)

0 前言

自20世纪80年代以来,随着3D打印技术的不断发展与完善,以3D打印为基础的3D打印建造技术得到了迅速发展[1-2]。其数字化、自动化的独特建造方式,不仅可以大幅度地降低劳动力需求,还能够提高施工速度,从而减少35%~60%的施工成本,这将带来建筑发展史上的重大转折。

3D打印建造技术是一种以三维数据模型为基础,通过打印机喷嘴进行混凝土挤出、堆积、逐层打印,进而生成三维实体的快速成型技术,是“增材制造”的一种方式[3-4]。3D打印材料是3D打印建造技术的核心。传统砂浆工作性能的表征主要通过测试其流动性、凝结时间以及力学性能来完成,而3D打印材料还需满足可挤出性及可建造性的要求。材料的挤出性包括通过输料管连续输送的能力和通过打印喷嘴进行塑型的能力。建造性是评估混凝土3D打印材料性能的另一个关键参数,即材料在自重和上层压力作用下保持其挤出形状的能力以及沉积的材料在负载下抗变形能力[3]。

本文拟测量材料的经时变形-承载力的变化来表征砂浆的可建造性,经时变形即砂浆随时间变化产生的变形,而砂浆的承载力则是其在荷载作用下表现的承载能力。

目前,在进行三维模型设计时,模型较为理想化,没有考虑打印材料的变形及承载力。在打印过程中,打印第一层图案的砂浆随着打印过程的持续形成一定的强度并在自身重力作用下产生形变,打印图形的形状会产生部分变化,在进行第二层及多层打印后,下层砂浆除了经受自重作用力,还要受到上层砂浆的压力作用,因而产生多次形变,其承载力随着时间的推移不断增大;在打印完成后,由于多次形变累积,物体的实际打印形状会产生极大的偏差,这使得物体的实际打印高度及形状达不到设计要求,从而影响其使用价值。

从工艺设计来说,结合材料的承载力及变形量进行设计计算,可使模型设计趋于完美,还有助于3D打印建造工艺的改良控制,打印出更理想的三维实体;从实际打印角度来说,材料经时承载力及变形量的定量检测不仅能改善目前3D打印实体质量不可控的困境,还有助于在打印过程中定量制备打印材料,减少打印完成后材料剩余产生的浪费及污染问题。此外,材料经时承载力及变形量的定量检测可为研究人员开发保持自体形状的新型打印材料提供条件。

刘巧玲等模拟3D打印建筑挤出方式测试打印砂浆堆积性能[5],但由于其测试时采用了手动挤出,速率及压力无法保持一致,势必会影响结果的准确性。李志鹏等公开了一种能精确测定任意层3D打印混凝土材料的横、竖向变形值的装置[6],但其只能测量材料在自重作用下的变形,且无法准确反应承载力与变形量的关系。倪坤等利用液体自重加荷测量了新拌砂浆的承载力及相应加荷方向的位移变化[7],但其在注入液体时产生的波动会影响结果的测量。王仲汉等采用模拟压片挤压待测浆打料的方法测试了浆料的承载力及形变量[8],但其存在数据量很少,且无法保证承载力及变形量变化的连续性。元强等完全模拟实际打印情况,研究了打印过程中的变形及层间打印间隔时间对建造性的影响[9],能准确测量浆料的变形率,但忽略了浆料的承载力的测量。

综上所述,当前3D打印材料经时承载力及变形量的测量方法尚不成熟,且存在无法兼顾测量承载力及变形量、加压方式不合理、测量不连续及数据量少等问题。本文使用弹簧拉压试验机对砂浆的经时变形-承载力进行表征,并提出了一种3D打印砂浆经时承载力及变形量自动测试装置。

1 3D打印砂浆制备与测试方法

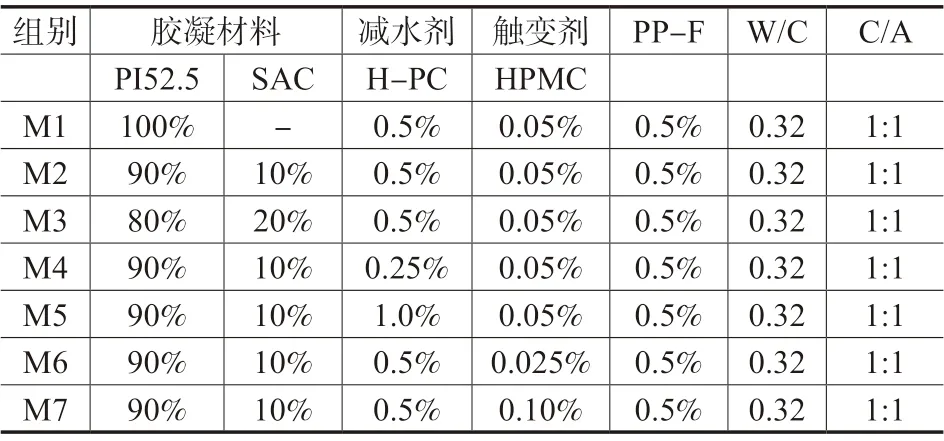

要打印出理想的三维实体,对材料性能的了解必不可少。本文结合实验室自主开发的3D打印砂浆材料测试砂浆的凝结时间。3D打印砂浆配合比见表1。

表1 3D打印砂浆配合比

砂浆的凝结时间关系着3D打印建造的工艺设计及打印操作,本文根据建筑砂浆基本性能试验方法(JGJ 70-90),利用砂浆凝结时间测定仪测试了3D打印砂浆的凝结时间。测试结果见表2。

图1 砂浆凝结时间测定仪

表2 砂浆凝结时间

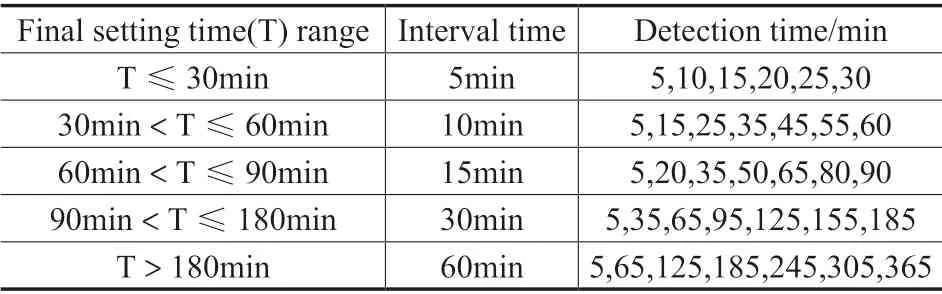

基于砂浆的凝结时间,本文设计了不同的时间点来检测砂浆的经时变形及其承载力变化,如表3。

表3 基于凝结时间的经时变形-承载力检测时间点设计

2 经时变形-承载力标准试件制备及测试

2.1 成型模具设计及标准试件制作

由于3D打印砂浆需要具备良好的流动性,因而在拌合初期砂浆不易成型[10]。杨钱荣等提出一种测量3D打印建筑砂浆塑性变形性能的模具,模具的侧面结构由三块板材围成,底面则由另一端板构成,侧面与底面共同构成一槽形结构,通过在中间位置插入一板材把整个模具分割成两部分,此模具可以用来表征3D打印建筑砂浆的侧向变形度以及下垂度,为本文测试砂浆变形-承载力提供了一定基础[11]。

在此基础上,本文设计出一种测量3D打印砂浆的变形-承载力的成型模具,模具内部为直径10cm、高10cm的圆柱体,如图2。

图2 成型模具(左)及标准试件(右)

在3D打印砂浆变形-承载力测试制样时,其具有易于成型、便于脱模的优点。将搅拌均匀的待测砂浆分三次装入成型模具,并进行捣实,后静置至测试时间点,拆模得到如图2所示的标准试件。

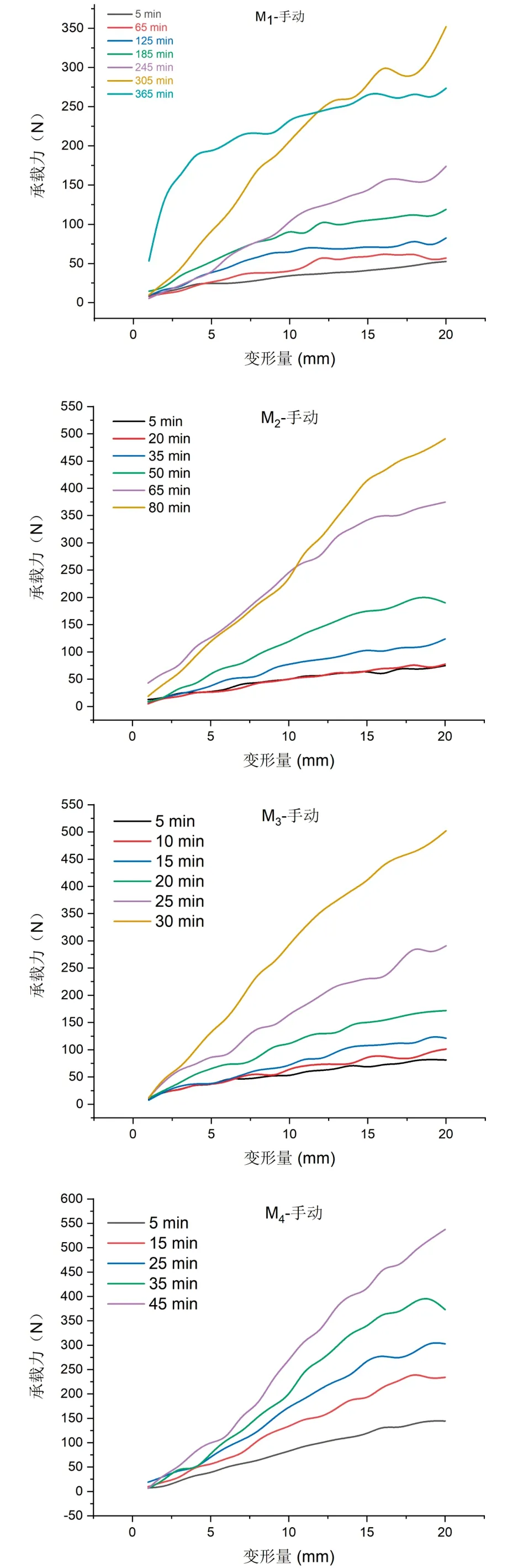

2.2 经时变形-承载力手动测试

依据设计的测试时间点(表3),本文试采用弹簧拉压试验机测量新拌砂浆的经时变形-承载力,如图3所示。

图3 弹簧拉压试验机

测试过程及结果表明(图4),弹簧拉压试验机可用于定性分析砂浆的变形量以及承载力,测试结果呈现一定的规律性。但是,由于该设备采用人工加压,加压速率及压力大小不可避免会产生变化,从而使采集的数据值出现波动,且数据的连续性不足,结果很难用于对变形量与承载力进行定量分析。此外,测试过程中发现设备还存在采集的数据点较少的问题。为此,急需一种测量变形-承载力的自动装置。

图4 手动测试下砂浆承载力-形变曲线

2.3 自动测定装置设计

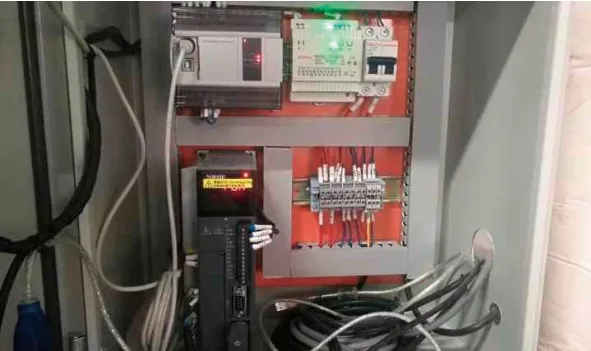

针对现有装置无法兼顾测量承载力及变形量、加压方式不合理、测量不连续及数据量少等问题,本文通过引入配电箱、显示器、控制面板等装置来解决上述问题。

1)金属配电箱:内部见图5。

图5 金属配电箱

2)显示器:具有长期稳定性好、数据采集速率高达80次/S的优点,测量精度为0.1%,随时掌握测试情况,解决了数据采集量较少的问题。

图6 传感器

3)控制面板:针对加压速率不恒定的问题,本文通过控制面板调整加压速率,且加压速度灵活可调,范围0.1mm/s~40mm/s,易于操控,避免了手动加压带来的速率及大小不均的不足;此外,还便于试样的连续测量,保证了测量数据的连续性。

图7 控制面板

4)伺服电动缸:伺服电机和电动缸的传动丝杆直接相连,伺服电机的编码器直接反馈电缸移动活塞的位移量,减少了中间环节的惯量和间隙,提高了控制性和控制精度,能精确测量试样在荷载作用下的变形量。

图8 伺服电动缸

5)微型压点传感器:此传感器采用轮辐式弹性体拉式结构,具有低外形、抗偏载、精度高、强度好、压力输出对称性好等特点,使砂浆试样能均匀受力,从而使测试数据更加精确。

图9 微型压点传感器

图10 经时变形-承载力自动测试装置

图10是设计的一种能同时测量和稳定自动加载、连续测量且能大量采集数据点的砂浆经时变形-承载力的测试装置。

2.4 经时变形-承载力测试方法

利用设计的自动测试装置检测砂浆的经时变形-承载力,分为以下3个步骤:

1)传感器复位,并在空载状态下对显示器进行调零校正;

2)利用设计的模具制作标准试件,并静置至设计的时间点,后拆模并在试件上方放置一平面板块;

3)根据需要,利用控制器设置好加压速率,以稳定的速率加压,同时采集实时测试数据。

图11 经时变形-承载力测试

3 结果与分析

利用自动测试装置对表1中各组砂浆的经时变形-承载力进行测试,测试时间点见表3,采集了大量精确且连续的数据。与手动测试相比,测试过程中可以根据需要选择合适的加压速率进行连续测试,采集大量数据,弥补了手动测试压力不均、加压速率不稳定且采集数据过少的缺陷。自动测试条件下,承载力-形变曲线变化趋势平滑,显示出了极强的规律性,客观揭示了砂浆经时变形-承载力的关系。

图12 自动测试下砂浆承载力-形变曲线

4 结论

综上所述,利用弹簧拉压试验机对砂浆的经时变形-承载力进行表征,有助于定性分析承载力和变形量的关系,但因其测试手段的缺陷,不利于定量分析两者的关系。借助本文所设计的砂浆经时变形-承载力测试装置,可克服加压速率及大小的不稳定、数据采集量小且无法兼顾承载力与变形量的问题,其结果能准确反应砂浆的经时变形-承载力变化,有助于砂浆经时变形-承载力定性和定量分析。