沥青拌合站冷料运输存储的筒仓智能管控系统设计

杨 梅 李宜澄 嵇广宇 林进郅 陈胤吉

(河海大学,江苏 南京210000)

2019 年9 月19 日,党中央、国务院批准印发的《交通强国建设纲要》将智能化环保化作为其中九大重点任务之一,要求国家的发展要立足交通、着眼全局、面向未来。“智慧+环保”是未来环保产业发展的必然趋势,其市场潜力十分巨大[1]。作为大交通中的组成部分,公路建设的新要求也需与时俱进。本文针对公路建设中的首要环节——沥青拌合站冷料运输和存储,将传统的方式进行更新,结合智能环保思想,达到“操作室总控,各环节执行,运输线连续”的目标。

1 系统设计概况

当前,绝大多数沥青混凝土拌和站多以煤和燃油为主生产拌合料,使用这些燃料,由于燃烧不充分等原因不仅造成产能低,而且污染严重,在燃烧过程中会排放大量温室和有害气体和粉尘,还会产生大量噪音和废料。这些越来越不符合国家有关普通公路的各项节能减排要求,对其进行改造升级,意义重大。沥青拌和站的改造,使其在生产和运营过程中,以实现“零废弃、低排放、低能耗”为目标,采用高效节能环保的设备设施,选用清洁能源燃料和广泛应用温拌和再生技术,有效降低生产过程中生产的二氧化硫、二氧化碳、粉尘、噪声、废水和废料排放对周边环境的影响,同时建立完善的节能减排检测体系,考核体系和责任体系,把拌和站建设成产品质量优良、技术装备精良、管理手段先进、环境优美、社会现象良好的普通公路窗口单位结合本系统所要实现的功能,以及操作系统顺序等[2]。

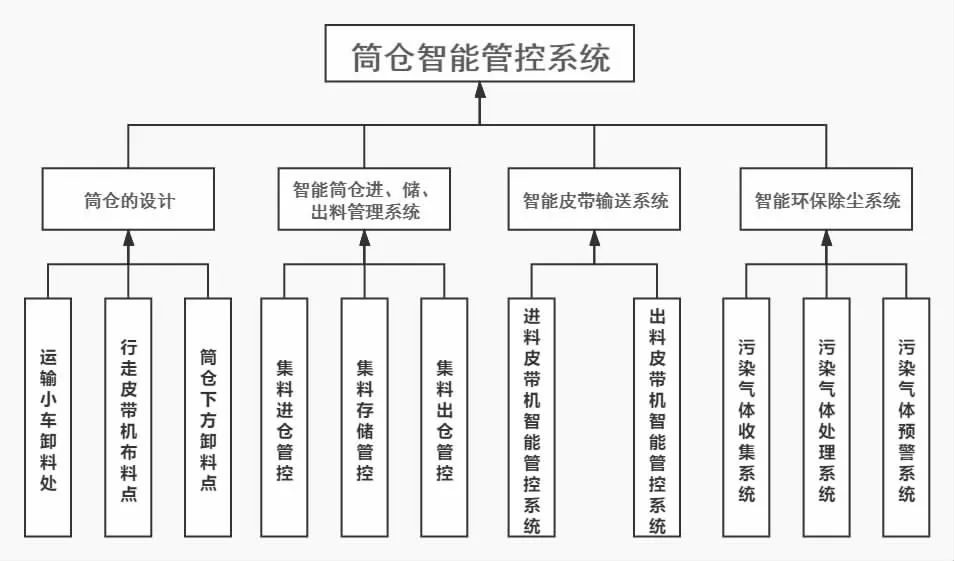

因此本系统组成包括筒仓的设计研究、智能筒仓进、储、出料管控系统、智能皮带运输系统、智能环保除尘系统四个组成,在整个筒仓冷料存储自动运载系统中相互结合,彼此联系,协同工作。

图1 筒仓冷料存储自动运载系统

2 智能筒仓管控系统设计

2.1 筒仓的设计

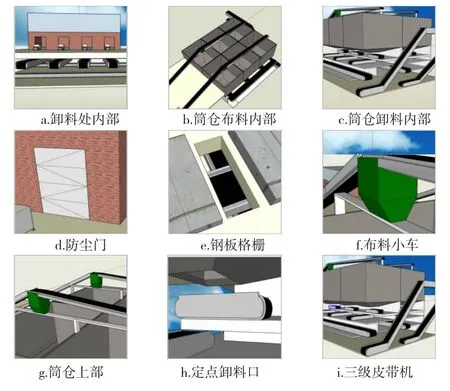

国内外学者对筒仓存储进行了大量的研究,如从预应力筒仓设计方案、预应力和非预应力钢筋的估算、实际有效预应力的计算、温度作用、地震作用、贮料压力荷载等方面对预应力混凝土圆形筒仓进行了研究[3];对中美钢筋混凝土筒仓规范进行了对比研究,通过理论分析研究了筒仓水平压力、竖向压力和摩擦力的不同[4];对不同筒仓结构类型从筒仓外形,筒仓组成材料以及筒仓承重构件等方面进行了分析和比较[5]。本文根据沥青拌合站的冷料运输的生产流程,筒仓主要由集料小车卸料区(见图2a)、布料小车布料区(见图2b)、筒仓仓底卸料区域(见图2c)三个部分组成。集料小车卸料区:考虑到环保和自动化的因素,集料卸料区域采用直通式、半封闭式卸料,前后设置防尘门(见图2d),运输车辆可通过地下钢板格栅(见图2e)落料口实现集料的传送。设计两个卸料口。布料小车布料区:由于设置了两个卸料口,布料小车(见图2f)也设置为两个,布料小车位于筒仓上部(见图2g),每个仓均设置定点卸料口(见图2h),且行走皮带机上按照环保要求设置除尘系统,使得在集料运输的过程中减少粉尘含量。筒仓仓底卸料区:以40000 吨储量设置20 个存储小仓,在仓底需要配套设置40 个出料口,且出料口下方设置三级皮带机(见图2i),能够实现无人操作,快速传运。

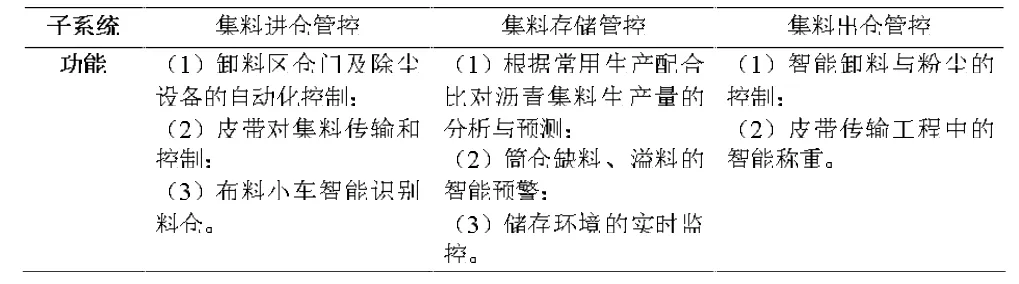

2.2 智能筒仓进、储、出料智能管控系统设计

2.2.1 系统综述

智能筒仓进、储、出料管控系统包括集料进仓管控、集料存储管控、集料出仓管控三个部分。利用地埋式冷料添加系统、RFID 系统(无线触射频设备)、粉尘浓度传感器、数据采集系统、智能称重系统、云端数据库、LED 显示系统等实现该系统相应的功能。

2.2.2 功能设计

本系统是整个系统的主控系统,最重要的作用是实现整个系统的智能化操作,使得整个工作环境能通过无人操作,达到精准高效的解决集料的传输、智能称量、统计、除尘。

操作室内PC 端总控,沥青混合料远程监控系统,通过数据采集和计算机数据分析相结合,得到每盘沥青混合料中各种骨料、粉料和沥青的重量[2]。当过磅后的小车在卸料处卸料时,通过位置地理信息的采集实现防尘门开启和关闭,同时为达到除尘目的,整个卸料区域设置除尘装备。集料通过栅格落料口进入地埋式受料斗,皮带将其运输至提升机,提升机到达布料小车处后,布料小车根据PC 端传递的集料信息,在对应的受料口定点卸料,皮带机自带除尘系统,因此在整个传输的过程中均能使得粉尘含量达到较低水平。

图2 筒仓设计

在集料存储的过程中,仓内数据采集系统(如料位计、监控器、温湿度传感器等)将集料的状态、含量等信息实时更新传递至操作室内PC 端,能实时监控,同时根据常用的生产配合比,对集料进行生产的分析和预测,满足正常生产需要。

进行生产时,在PC 端输入相应集料用量,通过仓底部出料口进行出料,皮带机称重,能实现对数据的校核。

表1 筒仓进、储、出料管控系统

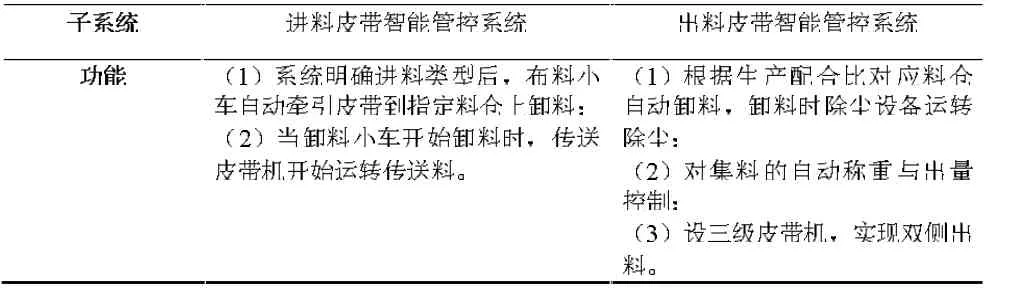

2.3 智能皮带输送系统

2.3.1 系统综述

智能皮带运输系统主要通过皮带运输对筒仓进出料智能管控。生产当中,根据配方产量的重量AI 学习计算电机电流,根据电流情况掌握缺料、电机生产情况、皮带运转情况,并结合视频来辅助了解情况。通过皮带对进仓物料进行智能传送管控,对出仓物料通过皮带进行智能称重和智能传送。确进料类型后,布料小车自动牵引皮带到指定料仓上卸料。

2.3.2 功能设计

在整个传输过程中皮带机是重要部件,根据要求,皮带机自带除尘系统使得操作过程中能降低粉尘含量,同时实现无装载机的全自动化卸料。三级皮带机,含有给料、称量、传输三个功能,对集料进行智能称重,实时反馈数据至PC 端。

表2 智能皮带输送系统

2.4 智能环保除尘系统

2.4.1 系统综述

料仓智能除尘管理系统对筒仓产生的粉尘进行智能除尘管理,并实现对粉尘的回收利用,对粉尘量进行预警和展示。骨料上料皮带配备单独的除尘系统,皮带上料时,除尘检测装置检测到皮带运转,对应料仓风门阀自动开启,料仓除尘装置对皮带运输和卸料产生的扬尘进行负压采集处理收集。对于整个料仓同时可以实现集料入仓过程中的自动喷雾除尘,实现对粉尘的预警分析和实时展示。

2.4.2 功能设计

粉尘是本系统在生产过程中的首要污染物,在沥青的加热升温、使用及储存的过程中,会在沥青搅拌设备沥青储存罐口等处散发大量的沥青烟气,氧化碳除了生成一、二氧化硫和氮氧化合物之外还会产生焦油颗粒和沥青烟雾等[6]。因此本系统功能主要为对粉尘进行收集、处理和预警三个方面。对于粉尘,最优的处理方法是能达到它的再利用,在处理污染的同时能实现资源的节约。皮带机本身自带除尘装置,同时在卸料区域和筒仓内部通过安装喷雾器等处理装置和收集装置,与皮带机除尘装置实现一体化除尘。在整个生产过程中,无装载机的装卸对于粉尘含量的降低也是一个重要举措,加上无人操作,也能在较大程度上保证施工人员的健康和安全,封闭式生产,使得粉尘无法扩散,保护了生态环境。

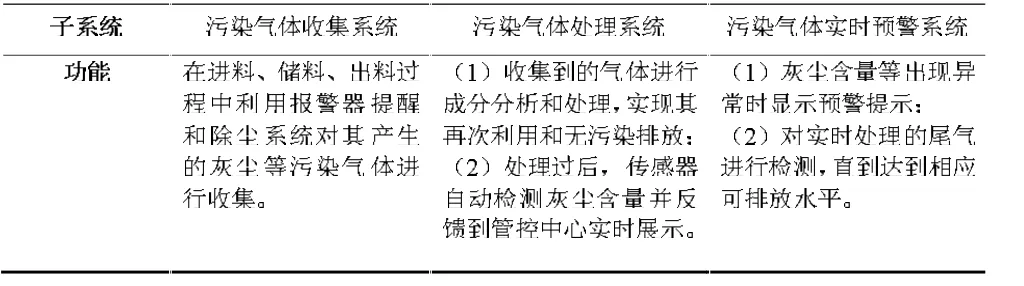

表3 智能环保除尘系统

3 结论

本文所提出的智能化控制进出料的筒仓冷料存储系统能实现沥青拌合站工艺中冷料存储和运输关键环节的升级。其筒仓工艺和沥青拌合站的结合,有效的解决了冷料储存过程中存在的问题,为沥青拌合站智能环保的发展提出了新理念,有效改善了工作环境,并且根据生产配合比实现了智能化技术在传统工艺中的融合。本文通过有效控制污染源头的方法,在保证施工人员的安全和健康的同时,能够提升生产效率。