新型连接件在轨道交通组合梁负弯矩区的应用

杨敏捷

(中铁上海设计院集团有限公司 上海 200070)

1 引言

近年来,我国各城市轨道交通建设发展如火如荼,在城际线路和市郊区段,多采用高架敷设方式。轨道交通桥梁所承受的荷载、移动荷载的冲击力以及行车密度均较大,且对于行车时的舒适度要求较为严格。因此,需要桥梁结构能够提供更大的刚度、更高的强度、更好的耐疲劳特性和耐久性能。钢-混组合梁相比于钢梁刚度更大,相比于混凝土梁强度更高、更不易开裂,且施工速度明显提升,因此在国内外得到了广泛应用。

钢-混组合梁的特点在于负弯矩区混凝土桥面板由于受拉作用容易损伤开裂,极大地影响到桥梁安全及其耐久性。本文不仅归纳对比了改善负弯矩区混凝土桥面板的处理措施,并介绍了一种已成功应用于众多实际工程中的新型抗拔不抗剪连接件,以此来解决钢-混组合梁混凝土桥面板损伤开裂的问题。

2 工程概述

本文以长沙市轨道交通1号线北延一期工程跨越开顺路桥梁工点进行论述。开顺路宽43 m,与线路正交,线路采用(40+60+40)m钢-混组合连续梁桥跨越。

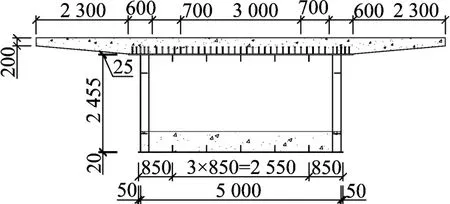

钢-混组合连续梁采用单箱单室等截面结构,梁宽为10.2 m,梁高为2.9 m,其中钢梁高2.5 m,桥面板高0.4 m。

沿梁体纵向,全桥混凝土桥面板均采取统一厚度,横向采用变截面设计。两侧悬挑2.55 m,悬臂外缘厚200 mm,从悬臂外缘到钢梁腹板上缘变化至400 mm,再逐渐减小至钢箱梁内保持在250 mm。

纵向以中支点为中心前后各12 m范围内钢箱梁为闭口截面,其余部分为开口截面。梁的开口截面段腹板所对应的上翼缘宽度为600 mm,边跨的正弯矩区厚度为25 mm,中跨正弯矩区厚25 mm,支座负弯矩区厚38 mm。梁底板厚度:边跨正弯矩区为20 mm,桥墩处负弯矩区为34 mm,中跨正弯矩区为25 mm,梁腹板跨中为16 mm,支点增至20 mm。梁内每隔6 m需设置横隔板一道,横隔板厚14 mm,每隔1.5 m需设置竖向加劲肋一道。组合梁标准横断面见图1。

图1 标准横断面(单位:mm)

3 组合梁负弯矩区常规处理方法

钢-混组合梁相较于其他梁型结构,最显著的影响就是桥墩处负弯矩区的混凝土桥面板因拉应力作用而产生裂缝。这种情况的存在极具破坏性,若不加以控制,将影响桥梁的安全性与耐久性。因此需采取措施对负弯矩区进行处理,以控制桥面板的裂缝[1-2]。

结合钢-混组合梁负弯矩区的力学特点,常规的处理方案可采用张拉预应力钢束法、强配筋法、支点升降法、双层组合法、部分组合梁法、跨中施加配重法、优化混凝土桥面板施工顺序法等来防止混凝土桥面板损伤开裂。

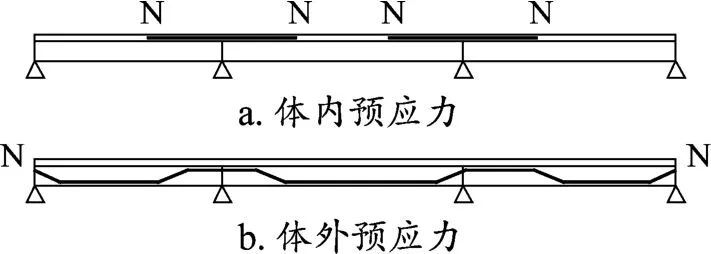

(1)张拉预应力钢束法

将预应力钢束布置在混凝土桥面板的负弯矩区,增大开裂荷载,以此抵抗桥面板损伤开裂(见图2)。

图2 施加预应力流程

(2)强配筋法

桥墩处(负弯矩区)桥面板中配置合理数量的钢筋,增加混凝土的抗拉能力和截面刚度,控制桥面板损伤开裂使之处于允许范围内。经研究,桥面板配筋率为3% ~4.5%,裂缝宽度≤0.2 mm。

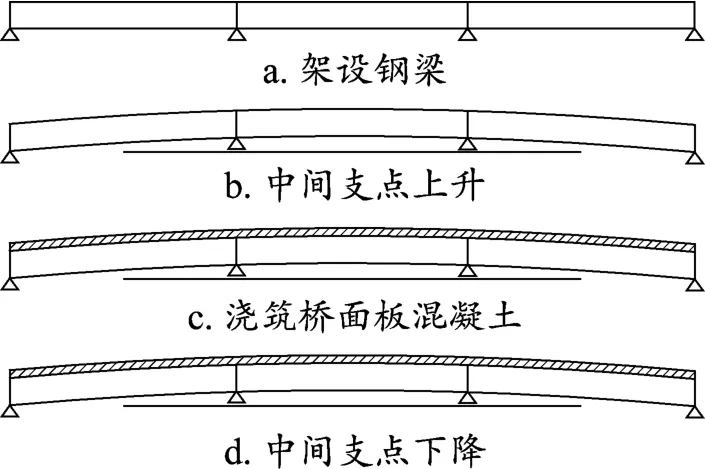

(3)支点升降法

在中支座位置将钢箱梁竖向顶升,后浇负弯矩桥面板,待两者结合后将梁下降至设计高程。此时,桥面板内会因梁体的“一升一降”产生部分预压应力,由此实现减小甚至消除裂缝(见图3)。

图3 支座顶升流程

(4)双层组合法

在负弯矩区上下缘同时设置混凝土段,形成“夹心汉堡”一样的钢混结构,增大截面抗弯惯性矩,由此使钢梁顶部桥面板受拉作用大大削弱,混凝土损伤开裂的概率大幅减小(见图4)。

图4 钢梁混凝土板浇筑流程

(5)部分组合梁法

在正弯矩区进行钢混组合,而在负弯矩区不组合或者柔性组合,从而显著减小桥墩处混凝土桥面板内的拉应力,避免裂缝出现。

(6)跨中配重法

采用跨中配重也是防止桥面板损伤开裂的有效方法。先对主边跨跨中分别进行加载配重(一般选用水箱),然后将桥墩处(负弯矩区)桥面板浇筑完成,待混凝土硬化且强度达到要求后撤去临时配重荷载。因跨中(正弯矩区)压重被卸载,让桥墩处(负弯矩区)桥面板内存在预压应力,即可有效避免开裂(见图5)。

图5 预加荷载流程

(7)优化桥面板施工顺序法

采取“先钢梁,分段桥面板”的方法,尽可能滞后浇筑桥墩处(负弯矩区)的桥面板,从而减小桥墩处由于负弯矩产生的桥面裂缝。但本方法无法从根本上解决桥梁运营后荷载引起的桥面板损伤开裂问题。

4 新型抗拔不抗剪连接件

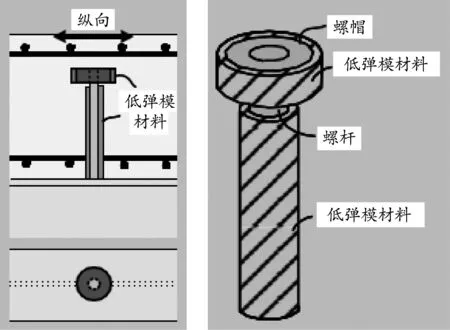

所谓抗拔不抗剪连接技术[3],就是在墩顶处(负弯矩区)设置新型的抗拔不抗剪连接件。通过这种新型的抗拔不抗剪连接件将钢梁与桥面混凝土连接组合,连接件抗拔作用保证钢梁与桥面板不分离,而连接件不抗剪则允许桥面板纵向滑动。这种特殊设定降低了混凝土板所受拉应力的影响,不会引起损伤开裂。此种连接件材质跟传统栓钉连接件一致,主体结构分为螺杆与螺帽两个部分。具体步骤为:先将螺杆焊接于钢梁顶部,然后将低弹模材料(泡沫塑料、橡胶等)固定于螺杆周围,最后拧上螺帽即可。整个操作简单方便,除了连接效果优良,便捷性的优势更加凸显(见图6)[4-6]。

图6 新型抗拔不抗剪连接件构造

低弹模材料是指具有低弹性模量的材料,比如常用的泡沫塑料,是由大量气体微孔分散于固体塑料中而形成的一类高分子材料,具有质轻、绝热、吸音、防振、耐潮、耐腐蚀等优点,尤其是耐久性能很大程度匹配结构全寿命周期[7-9]。

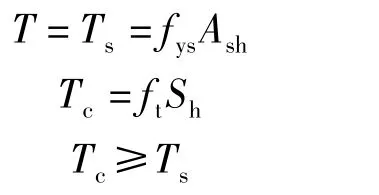

为保证设计中螺杆颈缩被拉断前混凝土不出现冲切破坏,由此得到抗拔不抗剪连接件的设计参数,其表达式如下:

式中,fys为螺杆抗拉强度设计值;Sh=π[(2h0+dh)2-]/4;h0为冲切破坏面高度,即螺杆有效埋置深度。

为了发挥抗拔不抗剪连接件的作用,需遵循如下施工要点:(1)架设钢梁以及临时支撑,在负弯矩区下部浇筑混凝土;(2)在正弯矩区浇筑桥面板混凝土;(3)拆除临时支撑;(4)在负弯矩区浇筑桥面板混凝土;(5)进行预留槽混凝土施工。

该连接件己成功应用于众多实际工程中,其优势体现在:一是依靠钢梁和混凝土桥面板之间的滑动,在保证钢梁与桥面板不分离的前提下,有效释放墩顶处(负弯矩区)桥面板中的拉应力;二是能提高钢-混组合梁的使用性能、耐久性能;三是连接件构造简单、经济实惠、施工方便[10]。

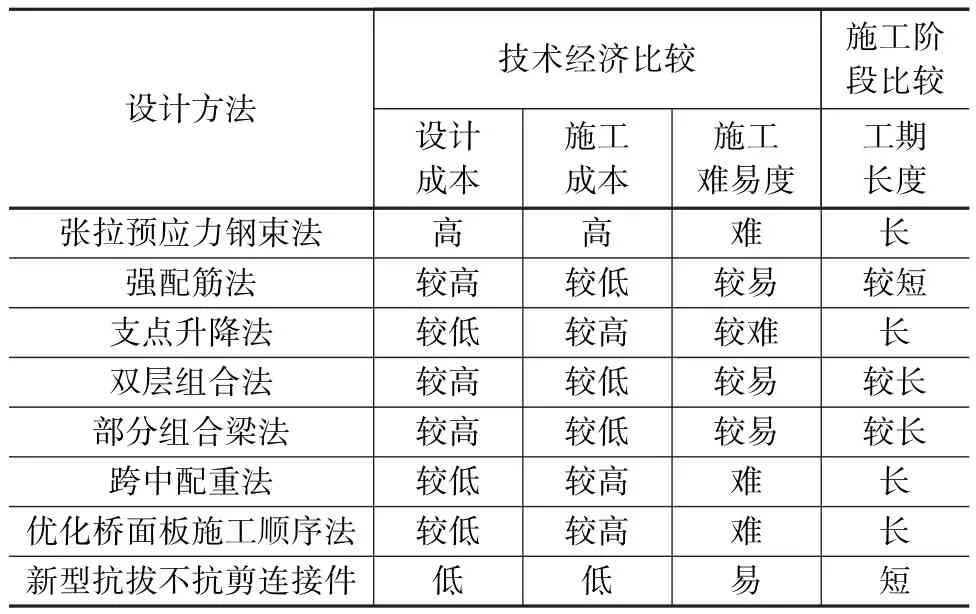

各类负弯矩区设计方法的优劣比较分析见表1。

表1 设计方法对比

通过负弯矩区设计方法比较分析,新型抗拔不抗剪连接件作为一种方便经济且能很好地提供更大刚度、更高强度、更好耐疲劳特性和耐久性能的方法,已经广泛地应用于轨道交通钢-混组合梁的设计和应用中。

5 设计方案

轨道交通1号线北延一期工程(40+60+40)m钢混组合连续梁的钢箱梁与混凝土桥面板,通过连接件连接在一起共同工作。正弯矩区采用传统栓钉,负弯矩区采用新型抗拔不抗剪连接件,布置范围为中支点两侧各10 m,以有效解决负弯矩区开裂问题。

5.1 剪力钉抗剪强度计算

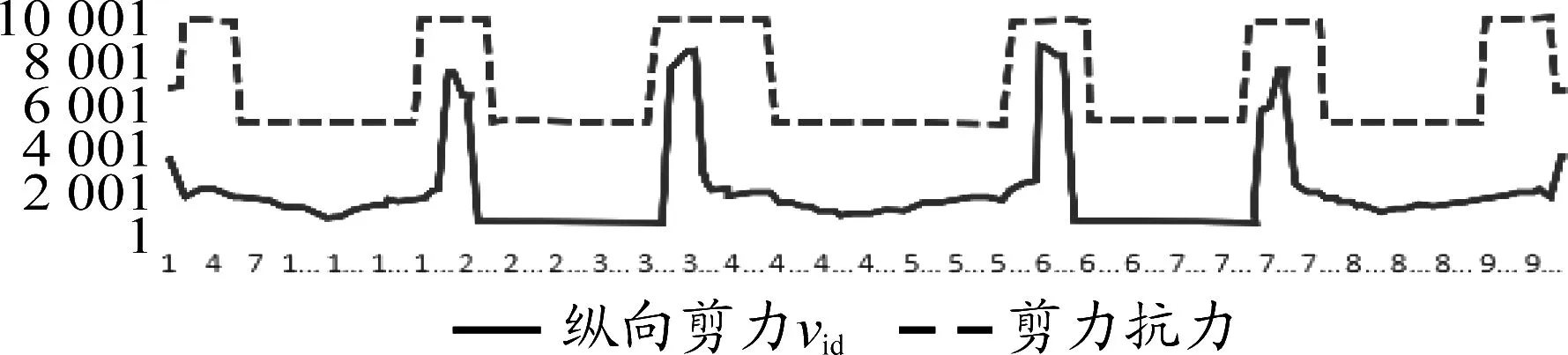

剪力钉直径d=22 mm,长度l=200 mm,满足l/d=9>4。剪力钉在支点附近沿纵向布置间距为150 mm,跨中部分沿纵向布置间距为300 mm,均大于6d=132 mm,小于4倍混凝土板厚1 800 mm,且小于400 mm;每个腹板顶横向布置5个剪力钉,间距为100 mm,大于4d=88 mm,剪力钉至翼缘边缘净距为89 mm,大于20 mm限值。剪力钉布置均满足《城市轨道交通桥梁设计规范》[11]第7.5.8~7.5.14条构造要求。依据《城市轨道交通桥梁设计规范》第7.4.13条,单个剪力钉抗剪强度见表2,抗剪强度包络图见图7~图8。

表2 圆柱头焊钉抗剪承载力

图7 主力组合剪力钉抗剪强度包络图(单位:kN)

图8 主+附组合剪力钉抗剪强度包络图(单位:kN)

5.2 剪力钉滑移验算

根据《公路钢混组合桥梁设计与施工规范》[12]9.3.2及9.3.5条规定,剪力钉的抗剪刚度以及滑移计算结果见表3。

表3 圆柱头焊钉抗剪刚度及滑移计算结果

5.3 剪力钉疲劳验算

根据《公路钢结构桥梁设计规范》的要求,疲劳细节类别抗力Δτc=90 MPa,计算单钉疲劳承载力见表4。

表4 单个剪力钉疲劳承载力

根据《公路钢混组合桥梁设计与施工规范》中第7.4条的规定,在疲劳荷载作用下剪力钉的疲劳强度计算结果见表5。

表5 疲劳荷载作用下剪力钉疲劳强度计算结果

实际剪力钉个数每延米33个,大于需求个数,满足要求。

6 结束语

钢-混组合梁优点显著,契合了城市轨道交通高架桥跨度大、刚度大、景观好、乘坐舒适等要求。本文在研究负弯矩区解决混凝土开裂方法的基础上,详细阐释了一种新型抗拔不抗剪连接件,不仅能保证结构的极限承载力,而且能保障结构的整体刚度。本方法很好地解决了负弯矩区桥面板的抗裂关键设计难点,钢-混组合梁将在轨道交通领域具有更好的推广价值和应用前景。