宽幅PK混凝土箱梁温控防裂技术研究

李福友

(中铁建大桥工程局集团第一工程有限公司 辽宁大连 116033)

1 引言

宽幅PK混凝土箱梁施工,裂缝控制是一个比较系统的综合性问题,受施工工艺、预应力布置及张拉工艺、混凝土物理力学性能、施工地区自然条件、箱梁本身结构特点、支撑体系等多种因素制约[1]。

宽幅混凝土箱梁结构受力复杂,施工难度大。为提高结构抗裂性,本文通过高性能混凝土配合比优化设计与早期抗裂性及长期收缩变形性能及耐久性试验,对施工阶段温度控制措施进行研究分析。

箱梁两侧风嘴斜拉索锚固区、墩顶横梁处均为大体积混凝土。大体积混凝土受内部水化热温升过高、内外温差过大、混凝土降温过快及内外约束作用等多种因素影响,极易出现早期温度裂缝。同时双边箱结构横向约束大,极易在孔洞及变截面部位出现应力集中而导致开裂[2]。

2 工程概况

武穴长江大桥主桥为双塔六跨连续不对称混合梁斜拉桥,主桥长1 403 m,桥跨布置为(80+290)m(北边跨)+808 m(主跨)+(75+75+75)m(南边跨)。南边跨采用预应力混凝土箱梁,长236.4 m。

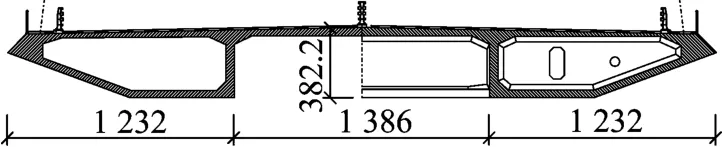

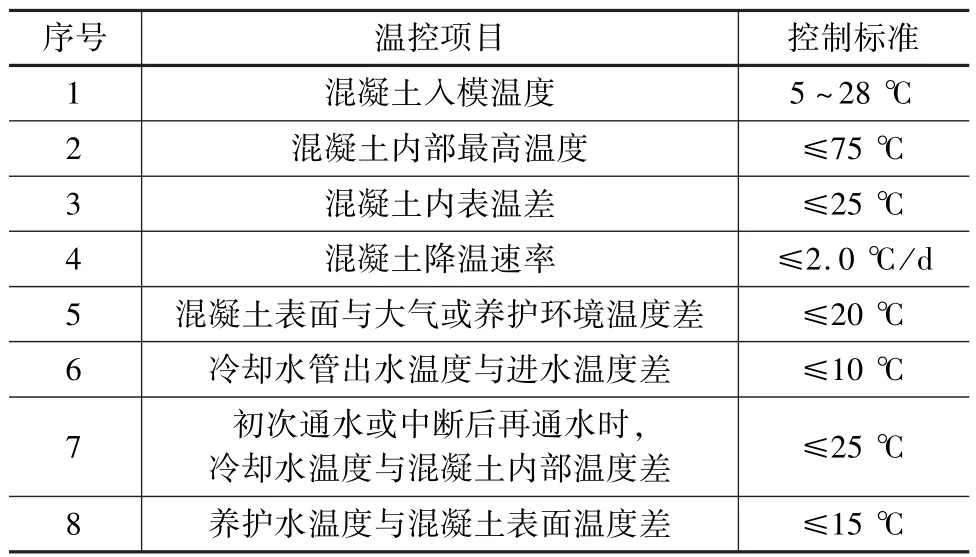

南边跨混凝土箱梁采用分离式双边箱构造,全宽38.5 m,边箱宽度2×12.32 m,中空室宽度13.86 m,斜拉索锚固区宽度1.5 m,风嘴宽度为1.0 m。箱梁标准梁段中心线处梁高3.822 m(见图1)。主体结构采用C55高性能混凝土。

图1 标准梁横断面(单位:cm)

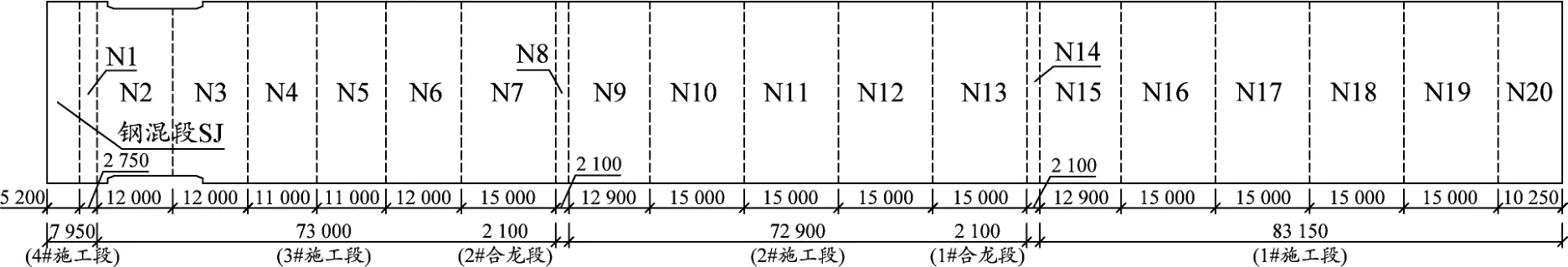

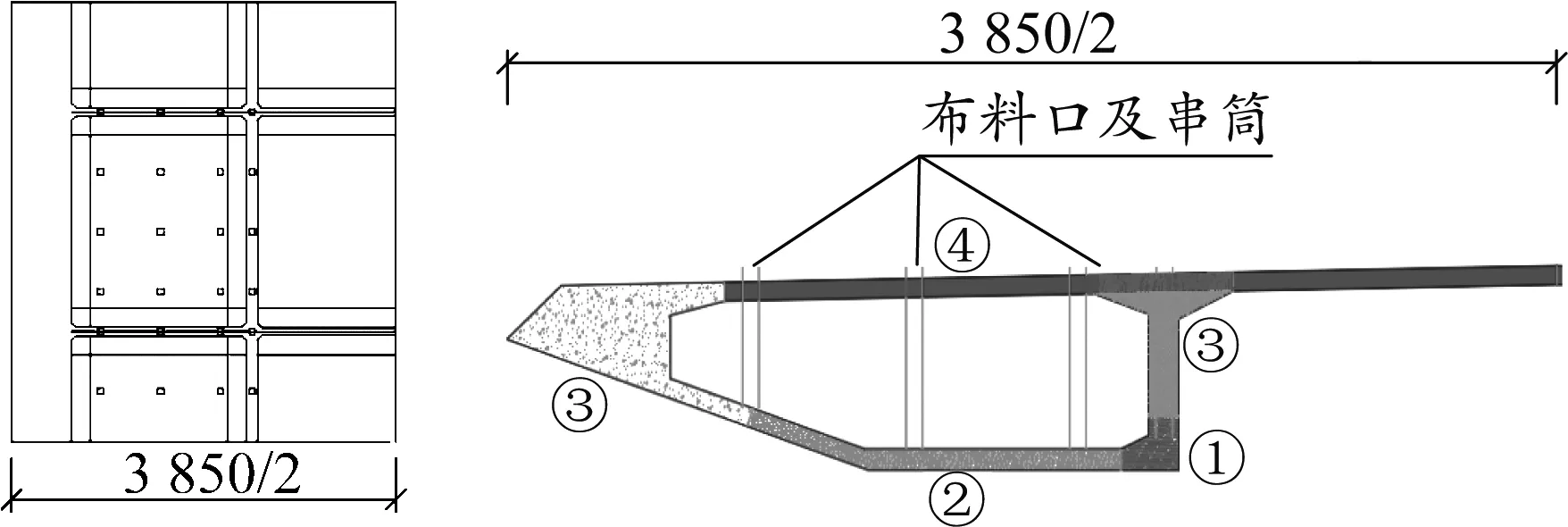

采用分段分节(跳仓)支墩支架现浇工艺施工,自边跨梁端开始分成四个施工段、二个合龙段(湿接缝),每个施工段分若干节浇筑。箱梁各施工节段信息见图2。

图2 施工节段划分(单位:mm)

3 配合比优化设计

C55高性能混凝土具有高工作性、高泵送性、低坍损、高缓凝、高抗裂能力及高体积稳定性、低收缩性,适宜强度发展,同时具备良好的耐久性。

(1)采用大掺量优质矿粉和粉煤灰复掺方式代替水泥,降低水泥用量,降低水化热,同时提高和易性及泵送性。

(2)在一定范围内减小水胶比,提高混凝土强度和体积稳定性,保证抗裂性能及耐久性[3]。

(3)合理优化骨料堆积密度,尤其骨料级配组成,控制最大堆积密度和最小空隙率,减少胶凝材料浆体用量,并适当降低砂率,增加碎石用量,以降低徐变对混凝土结构的影响[4]。

(4)掺用高效缓凝减水剂推迟并削减水化热温峰,解决箱型结构高性能混凝土需要缓凝时间长而且早期强度要求较高之间的矛盾,并实现对混凝土的长期体积变形和收缩徐变的有效控制[5]。

配合比设计见表1,物理力学性能测试结果见表2。

表2 箱梁C55混凝土力学性能试验结果

4 温控设计及仿真分析

4.1 模型参数

(1)构件尺寸:N19节段(J型梁)长15 m,宽38.5 m,梁高3.82 m,顶板厚度0.35 m,底板厚度0.4 m,斜底板厚度0.35 m,腹板厚度0.55 cm,混凝土方量581 m3。

(2)约束条件:受支墩支架固结约束及内部对称约束。

(3)分层分块:一次浇筑成型。

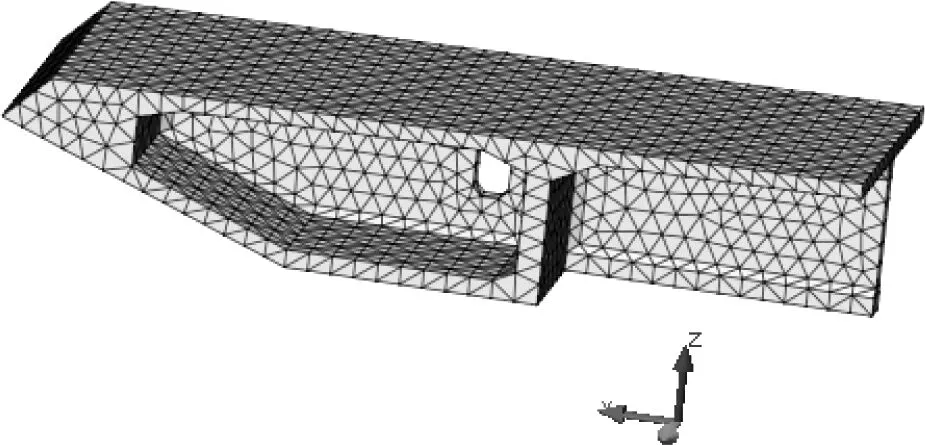

根据结构对称性选择梁段1/4进行建模计算,如图3所示。

图3 1/4梁段模型

4.2 边界条件

分为两种工况进行仿真计算,浇筑边界条件见表3。

表3 N19节段(J型)边界条件

(1)对流边界

中高温期施工,梁体顶面覆盖塑料薄膜+土工布保湿养护,其等效散热系数根据《大体积混凝土温度应力与温度控制(第2版)》(朱伯芳著,中国电力工业出版社,2012年)3.3节“边界条件的近似处理”进行计算[6]。计算取风速为2 m/s,上表面等效散热系数取为55 kJ/(m2·h·℃);侧面采用钢模施工,其等效散热系数取70 kJ/(m2·h·℃),约4~5 d拆模,拆模后侧面同样采用塑料薄膜+土工布覆盖。

(2)环境温度及入模温度

桥址所在地5月份多年平均气温为17.5℃~26.1℃,仿真计算入模温度取28℃。

(3)冷却水

根据是否采用冷却水降温考虑两种工况,工况一不采用冷却水降温,工况二风嘴部位布设冷却水管。

4.3 仿真计算结果

4.3.1 温度计算结果

基于以上两种工况,N19节段(J型梁)计算结果见表4。工况一、工况二混凝土内部最高温度及内表温差均满足温控标准。

表4 N19节段(J型梁)混凝土温度计算结果

工况一混凝土内部最高温度包络图见图4。最高温度出现在风嘴部位,两端头温度较低,温度梯度较大,需加强养护以降低内表温差。

图4 混凝土内部最高温度包络图(单位:℃)

4.3.2 应力计算结果

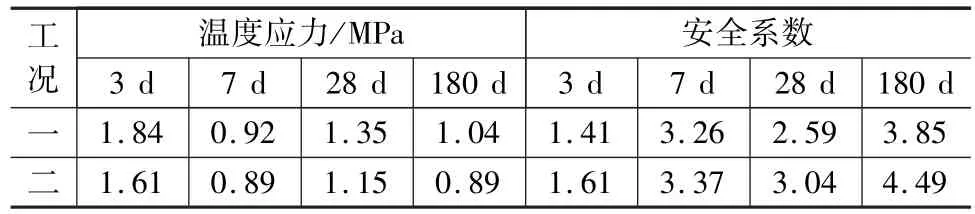

应力计算结果见表5。

表5 N19节段(J型梁)混凝土温度应力计算结果

工况一混凝土龄期应力场分布见图5。可以看出,应力场发展规律为:(1)早期应力集中于箱梁顶面与腹板、横隔板交界部位,主要由内表温差引起;(2)后期应力集中于风嘴实心部位,由混凝土降温和干缩引起,随龄期增长逐渐增大[7]。

图5 工况一混凝土应力场分布云图

4.3.3 计算结果分析

根据《水运工程大体积混凝土温度裂缝控制技术规程》(JTS 202-1-2010)统计20余个大体积混凝土温控工程开裂情况[8],其抗裂安全系数和抗裂保证率关系曲线见图6,确定本工程温度应力抗裂安全系数取值不小于1.4。

(1)工况一内部最高温度为71.9℃,工况二内部最高温度为65.0℃,冷却水可以起到6℃左右的冷却效果。

图6 抗裂安全系数和抗裂保证率关系曲线

(2)工况一最小抗裂安全系数为1.41,工况二最小抗裂安全系数为1.61,采用冷却水降温可以提高15%左右的抗开裂能力。

5 温控标准制定

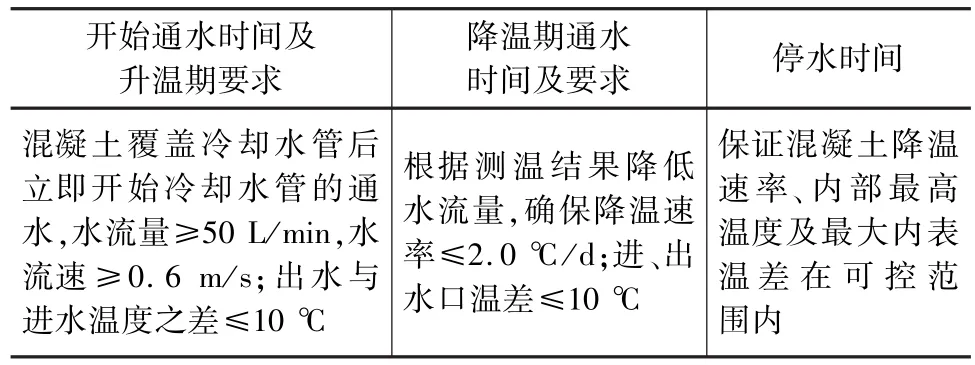

根据仿真计算结果,结合本工程实际情况,对箱梁混凝土施工制定的温控标准见表6。

表6 箱梁混凝土温控标准

6 温控防裂措施

6.1 混凝土入模温度控制

骨料提前进场并搭建空调房进行存储,尽量降低骨料温度;胶材采用延长储存时间,并对罐体进行遮阳、喷水等措施。将水泥、矿粉温度控制为≤60℃,粉煤灰温度控制为≤40℃[9]。

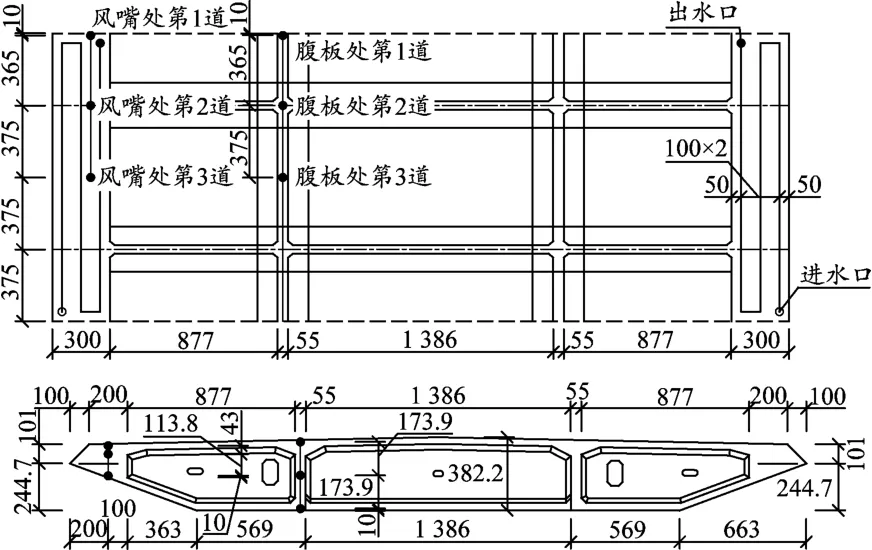

6.2 冷却水使用及控制

在两侧风嘴实心段处布设冷却水管,水平管间距为100 cm,距离混凝土侧面不小于50 cm,竖向位于高度的中间部位;每套水管长度不超过200 m。混凝土通水要求见表7。

表7 箱梁混凝土通水要求

6.3 混凝土浇筑工艺控制

混凝土一次浇筑成型,在顶板开设布料点,间距按3 m布置,底板、腹板、横隔板浇筑时布置小料斗、串筒以防止混凝土离析。混凝土分层厚度30~40 cm,布料顺序横桥向对称进行,纵向整体推进,见图7。

图7 浇筑示意

6.4 拆模时间控制

混凝土拆模时间按照龄期、强度、温度等进行控制:(1)浇筑完成3 d后,并且混凝土强度达到75%以上;(2)拆模时间选择一天中较高温度的时段,拆模后立即进行保温保湿防风养护。

6.5 养护控制

根据内降外保原则,通过加强混凝土保温保湿养护,降低混凝土内表温差,减少混凝土收缩引起的表面应力(见表8)[10]。

表8 箱梁混凝土养护措施

7 现场温度监测结果与分析

(1)测温点布置

根据箱梁对称性的特点,选取箱梁的1/4布置测点。根据温度场的分布规律,充分考虑温控指标的测评。表面温度测点布置在箱梁顶面以下5 cm,内部测温点布置在箱梁中心处[11]。测温元件布置见图8。

图8 温度测点布置(单位:mm)

(2)测温数据分析

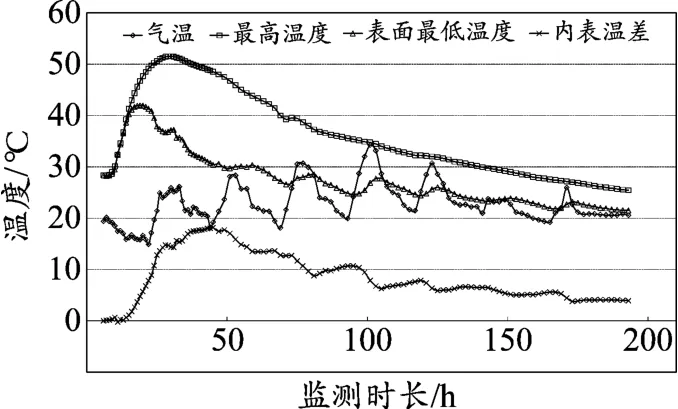

温度监测于2019年5月25日15:00开始,截至6月2日10:00,混凝土温度监测数据见表9,温度特征值见图9。

各层混凝土最高温度为50.6℃ ~64.9℃,符合≤75℃的控制标准,内部温度最高为距离混凝土底面1.84 m处;腹板混凝土各层最大内表温差为16.9℃ ~29.8℃,第二层超出≤25℃的控制标准;由于腹板为薄壁结构,降温速率为1.3℃/d~6.6℃/d,部分时段超出≤2.0℃/d控制标准。

表9 箱梁混凝土温度特征值监测数据

测点监测区域混凝土于覆盖后9~10 h开始升温,升温快速,于覆盖后27~38 h达到温峰;由于腹板为薄壁结构,温峰过后,自然降温速率较快,温差逐渐缩小。

图9 混凝土温度历时曲线

8 结束语

(1)宽幅PK箱梁高性能混凝土配合比设计尤为关键,既要保证高工作性、高抗裂性、低收缩徐变、高耐久性,又要重点控制低水化热目标。采用大掺量粉煤灰和矿粉替代水泥,降低水泥用量,控制水化热,有效延缓混凝土内部最高温度,并通过高性能缓凝减水剂,延缓温峰出现时间[12]。

(2)根据宽幅PK箱梁结构特点,通过温度场和应力场仿真计算分析,制定温控标准及有效温控措施,为后续类似箱梁施工提供宝贵经验。

(3)通过对箱梁空腔部分薄壁结构应力及温度监测分析,针对薄壁构造应力较集中极易出现有害裂缝部位,合理确定浇筑工艺、拆模时间、养护措施。