RPC混凝土在简支变连续桥梁中的应用研究

李军昌

(中铁二十一局集团有限公司 甘肃兰州 730030)

1 前言

随着我国高速公路建设的迅速发展,为了适应高速公路对桥面平整度和行车舒适性的要求,简支变连续桥梁这一结构形式在大量中小跨径桥梁中逐渐发展起来。该类桥型利用预制混凝土梁作为简支构件,在整跨梁架设就位后,通过在支座处现浇混凝土接头,然后张拉顶板预应力钢束以实现结构连续[1]。与简支梁桥相比,该类桥梁可以提供较长的连续桥面,减少伸缩缝数量;相对于连续梁桥,该类桥梁施工简便,采用预制主梁便于施工质量控制,且架设时仅需吊装设备即可,减少了施工设备又可避免造成地面障碍。

随着此类桥梁的大量应用,也逐渐暴露出以下问题[2-5]:(1)对于现浇段的力学行为研究不够深入,预应力筋的配置缺乏相应的理论依据;(2)现浇段的配筋方式和配筋量没有统一的规定,设计带有一定的主观性;(3)施工工艺上对于后张预应力钢束缺乏重视,存在张拉不到位的现象,且由于后张预应力钢束长度较短,预应力损失较大,造成运营后现浇段附近顶板出现大量裂缝。

本文以一座简支变连续箱梁桥为例,研究在不采用后张预应力束的情况下,引入活性粉末混凝土(Reactive Powder Concrete,RPC),利用其高强度、高韧性的特点[6],使得结构能够满足设计规范要求,从而简化设计施工流程并避免运营期现浇段顶板开裂问题。

2 工程背景

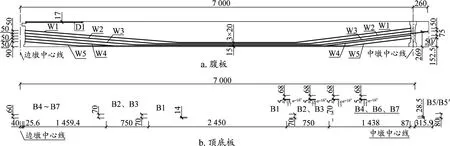

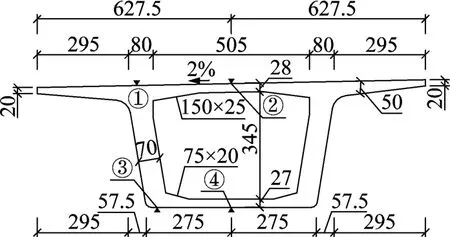

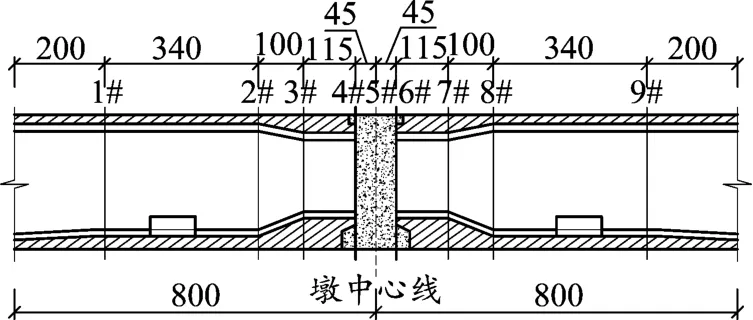

该桥为某跨海大桥引桥,采用先简支后连续形式。设计荷载为公路Ⅰ级,5跨一联,单孔跨径70 m,墩顶现浇段长度0.9 m。主梁采用等高度单箱单室斜腹板断面,材料为C55混凝土,箱梁顶宽12.55 m,底宽5.5 m,两侧外悬翼缘板宽2.95 m,顶板厚度墩顶加厚段采用125 cm,墩顶两侧2.6~5.4 m范围内为80 cm,随后在6 m范围内渐变至50 cm。跨中底板厚度为27 cm,墩顶加厚段为95 cm;跨中腹板厚45 cm,变厚段渐变至70 cm,墩顶加厚段腹板厚度110 cm。预应力钢束采用Фs15.24高强度钢绞线,标准抗拉强度fpk=1 860 MPa。腹板共设置10束(W1~W5),除W3为12股外,其余均为22股;底板共14束(B1~B7),每束均为15股;顶板共设置16束(T1~T8),每束19股。除顶板束和W3、B5钢束在现浇墩顶接头后张拉外,其余钢束均在预制阶段张拉。钢束布置及主梁横截面见图1~图2。

图1 钢束布置(单位:cm)

图2 主梁横断面(单位:cm)

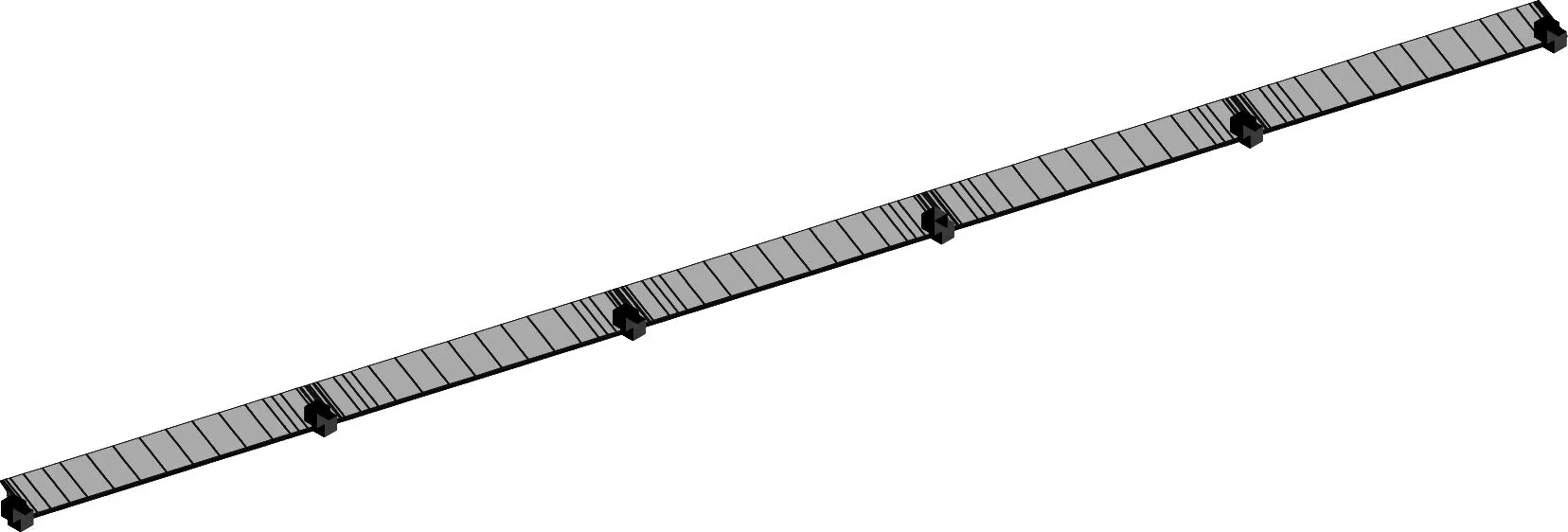

图3 整体结构有限元模型

3 整体分析结果

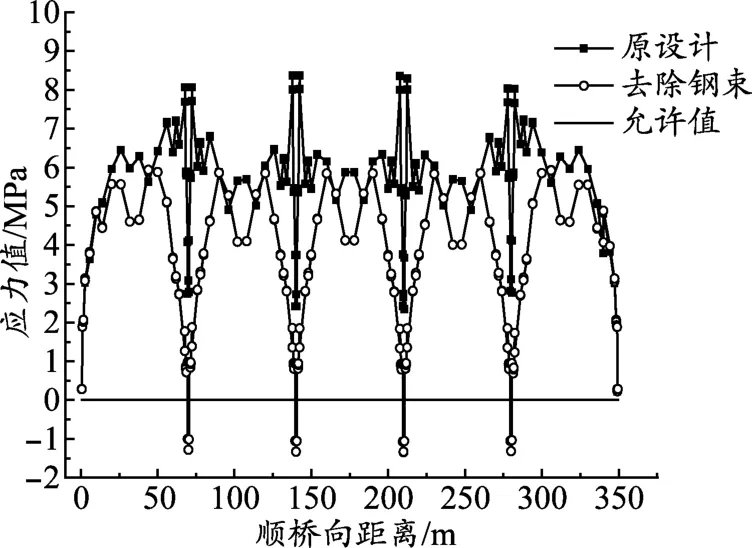

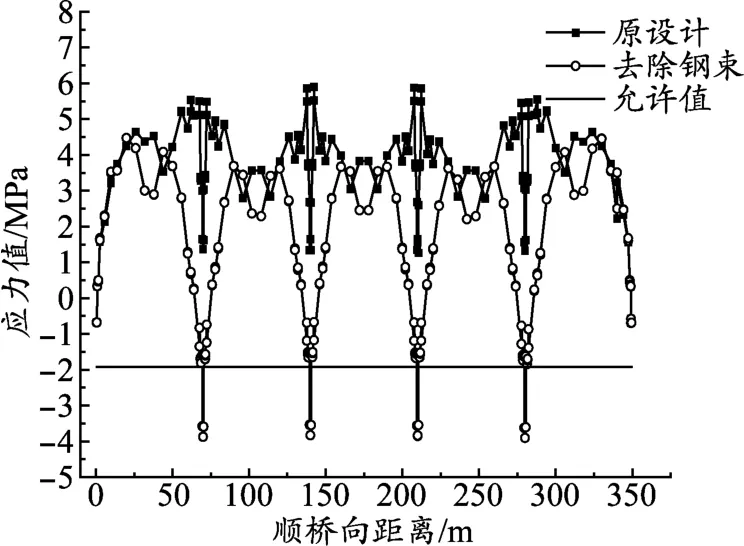

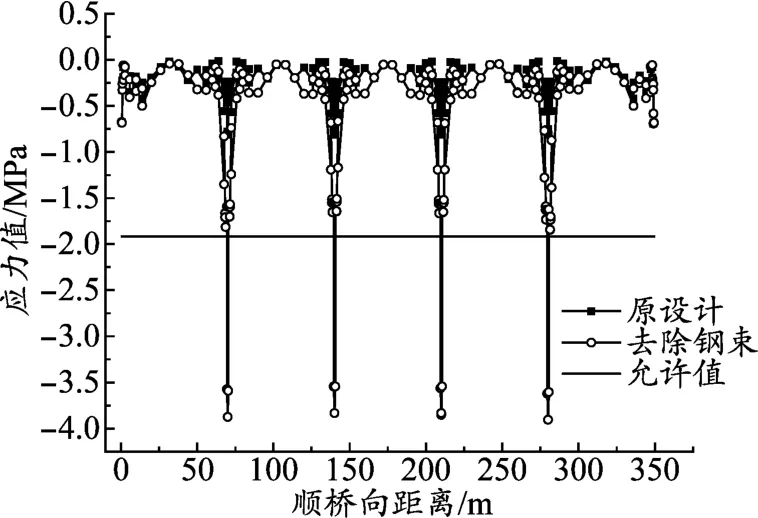

利用Midas Civil建立全桥整体分析模型,如图3所示,模型共计114个梁单元,按照实际支座位置布置约束。原设计状态下各截面验算结果均能满足规范要求,此处不再赘述。在模型中去除顶板钢束后重新进行验算,结果如图4~图6所示(图中应力受压为正,受拉为负)。

图4 长期组合正截面抗裂验算结果

图5 短期组合正截面抗裂验算结果

图6 斜截面抗裂验算结果

从图中可以看出,墩顶后浇块已不满足规范对于A类预应力混凝土的相关规定。对于原设计状态,长期荷载组合下梁体正截面全截面受压,最小压应力为0.28 MPa,发生在梁体端部截面;短期荷载组合下梁体端部正截面出现拉应力,最大拉应力为0.68 MPa,斜截面最大拉应力为0.82 MPa,均满足《公路钢筋混凝土及预应力混凝土桥涵设计规范》[7]6.3.1条对于A类预应力混凝土的相关规定。去除顶板钢束后,梁体压应力减小,抗裂性能有所降低,长期荷载组合下梁体正截面在墩顶位置出现拉应力,最大拉应力为1.35 MPa;短期荷载组合下最大拉应力为3.83 MPa,仍发生在墩顶位置,斜截面最大拉应力为3.91 MPa,已不满足规范6.3.1条的相关规定。除墩顶后浇块外,其余梁体仍满足规范要求。

4 应用RPC混凝土后局部分析结果

4.1 局部分析模型

根据上述分析结果,去除顶板预应力钢束后,墩顶后浇段混凝土抗裂性不能满足规范要求,因此考虑将墩顶后浇段普通混凝土更换为RPC混凝土。RPC混凝土具有优异的力学性能和耐久性,是一种高强度、高韧性、低空隙率的超高性能混凝土。根据相关研究成果,其抗压强度可达200~800 MPa,同时可具有30~80 MPa的抗折强度[8-12]。本次考虑采用RPC100混凝土,抗压强度为100 MPa,抗折强度在12 MPa以上,弹性模量为40 GPa。计算时为保证结构安全,可参考《公路钢筋混凝土及预应力混凝土桥涵设计规范》取材料安全系数为1.45,将RPC的名义拉应力控制在8.27 MPa以内。

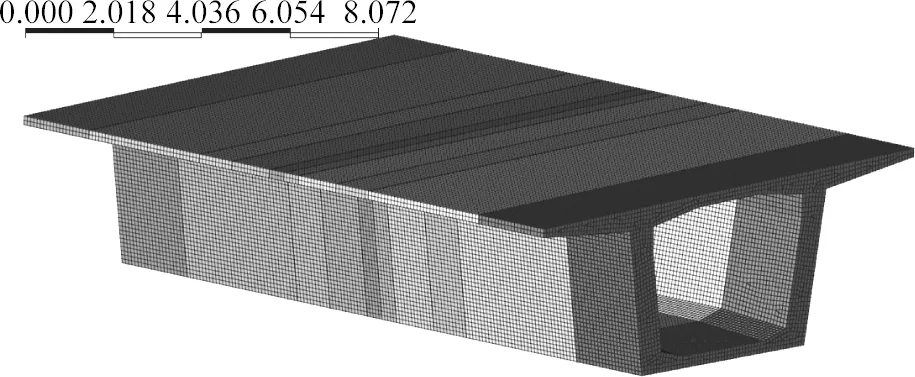

采用Midas FEA建立墩顶箱梁的局部模型,考虑到需确定采用RPC范围以及边界条件的影响,从墩顶支座处向两边各取8 m长度箱梁进行建模,混凝土采用六面体划分单元。模型共计543 826个单元,411 479个节点,边界条件采用刚性边界法,在箱梁两端通过节点的刚性连接在中性轴位置施加整体模型对应工况的内力,在墩顶支座位置处通过约束相应节点的自由度模拟实际支座。有限元模型如图7所示。

图7 箱梁局部有限元模型

4.2 荷载工况

分别选取承载能力极限状态下墩顶最大负弯矩工况(工况一)、荷载短期(工况二)及长期效应组合(工况三)下正常使用极限状态正截面抗裂验算最大拉应力工况、斜截面抗裂验算最大拉应力工况(工况四)进行分析。各工况对应内力边界条件见表1,其中工况二和工况四所对应的荷载组合相同。

表1 各工况对应内力边界条件

4.3 分析结果

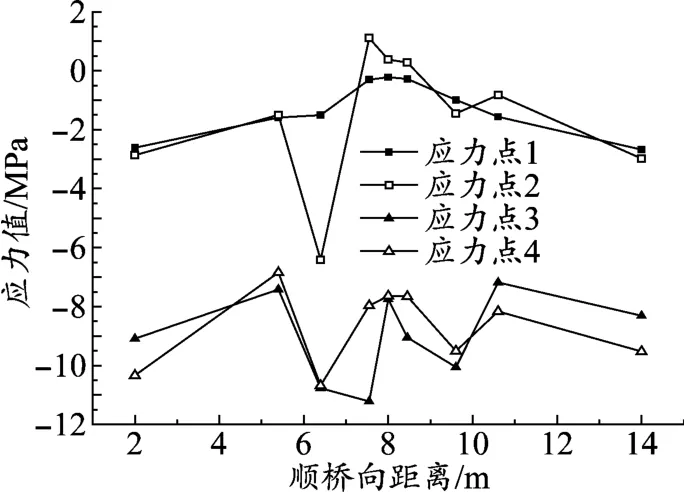

为便于给出分析结果,本文按照图8所示对主梁截面进行编号。每个工况下均给出各截面顺桥向正应力以及主应力分析结果,各截面分别给出图2中所标出的4个点的应力结果。

图8 梁体截面编号(单位:cm)

(1)工况一分析结果

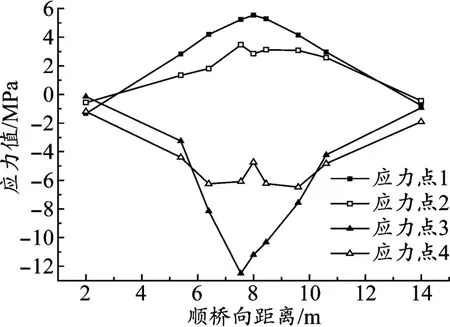

承载能力极限状态下,墩顶最大负弯矩工况对应各截面顺桥向正应力分析结果见图9。

图9 工况一顺桥向正应力分析结果

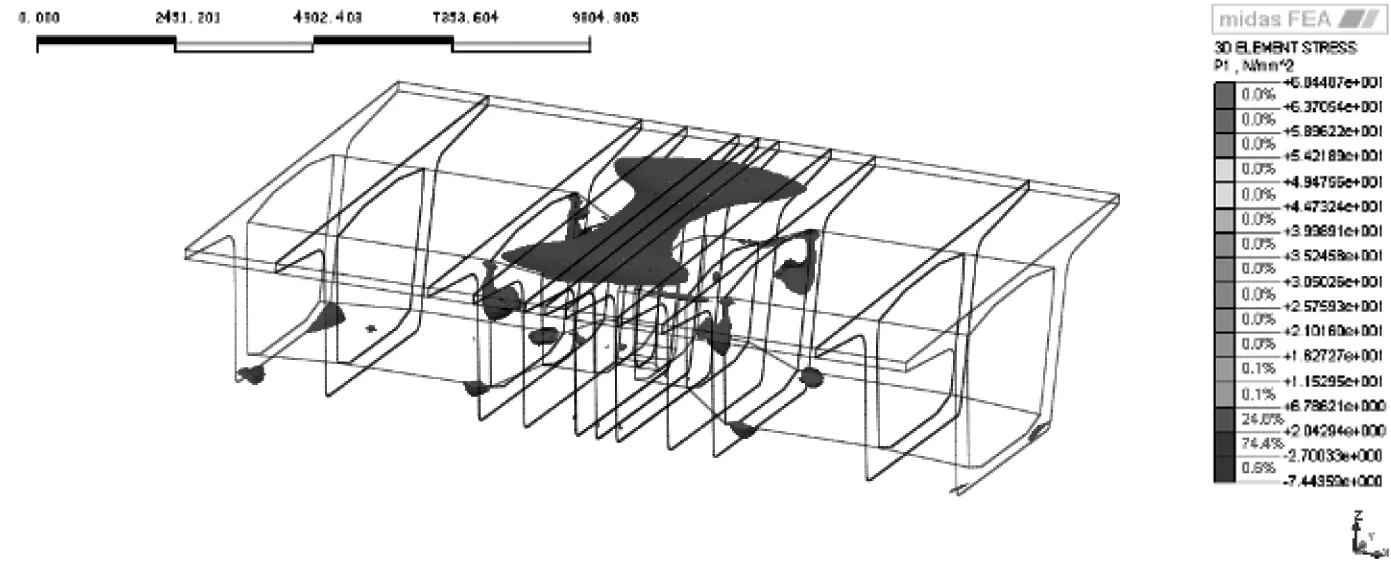

根据分析结果,在承载能力极限状态下,顺桥向顶板最大拉应力为5.53 MPa,发生在5#截面处,最大压应力为1.34 MPa,发生在1#截面处;底板顺桥向最小压应力为0.15 MPa,发生在1#截面处,最大压应力为12.5 MPa,发生在4#截面处。为研究RPC混凝土应用范围,给出主梁主拉应力大于0.7ftk=1.92 MPa的范围,见图10。

图10 工况一主拉应力分析结果

从图10可以看出,除主梁两端刚性范围外,主拉应力大于1.92 MPa的单元主要分布在支座两侧2.6 m范围内,主拉应力最大值为6.53 MPa,发生在5#截面顶板处。

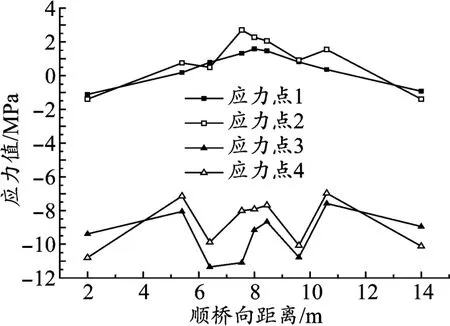

(2)工况二/四分析结果

正常使用极限状态下,荷载短期效应组合下正截面拉应力和斜截面拉应力最大值工况对应的各截面顺桥向正应力分析结果见图11。根据分析结果,荷载短期效应组合下,顺桥向顶板最大拉应力为2.28 MPa,发生在5#位置截面处,最大压应力为1.39 MPa,发生在1#截面处;底板顺桥向最小压应力为6.97 MPa,发生在8#截面支座位置,最大压应力为11.34 MPa,发生在3#截面位置。主梁主拉应力大于1.92 MPa范围如图12所示。

图11 工况二/四顺桥向正应力分析结果

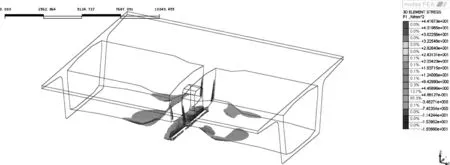

图12 工况二/四主拉应力分析结果

从图12可以看出,主拉应力大于1.92 MPa的单元主要分布在支座两侧3.5 m范围内,主拉应力最大值为4.46 MPa,发生在墩顶支座处。

(3)工况三分析结果

正常使用极限状态下,荷载长期效应组合下正截面拉应力最大值工况对应的各截面顺桥向正应力分析结果见图13。

图13 工况三顺桥向正应力分析结果

荷载长期效应组合下,顺桥向顶板最大拉应力为1.11 MPa,发生在4#位置截面处,最大压应力为2.98 MPa,发生在9#截面处;底板顺桥向最小压应力为6.85 MPa,发生在2#截面,最大压应力为11.22 MPa,发生在4#截面。主梁主拉应力大于1.92 MPa范围如图14所示。

图14 工况三主拉应力分析结果

从图14可以看出,主拉应力大于1.92 MPa的单元主要分布在支座两侧2.7 m范围内,主拉应力最大值为2.83 MPa,发生在墩顶支座处。

5 结论

(1)去除顶板预应力钢束后,结构验算不能满足规范对于A类预应力混凝土抗裂性的相关规定,长期组合下梁体正截面在墩顶位置出现拉应力,最大值为1.35 MPa,短期组合下最大拉应力为3.83 MPa,仍发生在墩顶位置;斜截面最大拉应力为3.91 MPa,除墩顶后浇段外,其它梁体仍满足规范要求。

(2)工况一局部分析结果表明,顺桥向顶板最大拉应力为5.53 MPa,发生在5#截面;底板均处于受压状态,最大压应力为12.5 MPa,发生在4#截面。主拉应力大于1.92 MPa的单元主要分布在支座两侧2.6 m范围内,主拉应力最大值为6.53 MPa,发生在5#截面顶板处。

(3)工况二/四局部分析结果表明,顺桥向顶板最大拉应力为2.28 MPa,发生在5#截面;底板均处于受压状态,最大压应力为11.34 MPa,发生在3#截面。主拉应力大于1.92 MPa的单元主要分布在支座两侧3.5 m范围内,主拉应力最大值为4.46 MPa,发生在墩顶支座处。

(4)工况三局部分析结果表明,顺桥向顶板最大拉应力为1.11 MPa,发生在4#截面;底板均处于受压状态,最大压应力为11.22 MPa,发生在4#截面。主拉应力大于1.92 MPa的单元主要分布在支座两侧2.7 m范围内,主拉应力最大值为2.83 MPa,发生在墩顶支座处。

(5)综合以上分析结果可以得出,墩顶现浇段采用RPC100混凝土后,在不配置负弯矩预应力钢束的情况下,不会出现梁体开裂情况,但墩顶附近梁段会出现主拉应力超出规范允许值的情况。为确保结构安全,对于本桥来说,RPC混凝土的应用范围应扩展至支座两侧各3.5 m范围内。

(6)本文从理论方面分析了RPC混凝土用于简支变连续桥梁以避免设置负弯矩钢束的可行性,可为该项技术的实际工程应用及同类型桥梁提供参考。