三角形铰接式隧道衬砌台车设计理念及应用

蔺清君

(中铁二十二局集团第二工程有限公司 北京 100041)

1 引言

如何加强施工安全质量、提升施工管理水平是项目管理的重点管控目标,高比例隧道工程又是施工的重难点、高风险工程,衬砌台车在其中起着关键作用。在当代科技迅猛发展应用下,有必要对衬砌台车加强研发、改进利用,对其结构进行优化设计,以减轻隧道衬砌台车的自重,降低施工建设单位的成本投入风险,为国家提倡“节能减排”提供技术服务保障[1]。基于此,研发出三角形铰接式隧道衬砌台车并投入使用,提高了产品的质量,加强了企业对市场的快速反应能力[2]。

2 传统通用台车存在的缺陷

衬砌台车是公路、铁路隧道混凝土衬砌施工的一次成型大型设备,不仅能确保一边开挖、一边衬砌的要求,台车门架净空高度和宽度能保证无轨运输车辆的通行[3],而且直接影响到隧道施工安全、质量及进度。目前所用台车主要是由模板系统、门架总成、液压系统、行走系统、电控系统等组成[4]。受设计、施工、运输制约,在使用过程中往往存在如下问题:

(1)支撑系统易变形,造成环向接缝跑模和错台等质量缺陷;顶部模板受压变形甚至被打塌;表面存在冷缝、颜色不一致等问题。

(2)台车模板与矮边墙搭接错台及错缝控制困难[5]。

(3)二衬浇筑时间长,操作平台空间狭小。

(4)台车构件基本为一次性非标产品,不能满足不同截面隧道二衬施工要求,无法重复周转,且未形成标准化和通用化,生产成本较高。

(5)台车自重大,安装、拆卸工作量大,时间长。

3 三角形铰接式隧道衬砌台车设计理念及技术特点

3.1 设计理念

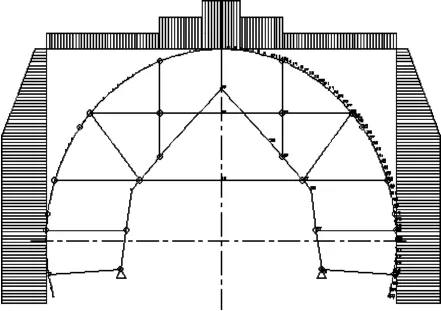

三角形铰接式台车以普通台车的结构框架为基础,改变门架受力状态的设计理念,变门式刚性台架为三角形柔性台架(见图1)。通过建立合理的受力模型及不同部位受力状态的理论计算,分别在拱顶范围、起拱线附近、边墙底部对模板系统面板采用不同的用钢要求;在生产制造上对于结构相接构件以销栓连接代替传统的焊接工艺,实现了生产工厂化和构件标准化,可以保持较高的模板精度和形位公差。赵增耀[6]给出其移动运输更加便捷快速、整体构件的分布更加合理紧凑、具有较大的推广性和参照性的结论。

图1 三角形柔性台车

3.2 技术特点

(1)计算条件

结合现场实际,统计分析相同工况项目的经验数据,参照设计规范要求,确定计算采用如下相关参数指标[7-8]:

自重/Ws=6.25 N/mm;

混凝土荷载重/Wc=61.44 N/mm;

注浆荷重/Wa1=80.00 N/mm;

注浆荷重/Wa2=40.00 N/mm;

侧圧/P1=20.71 N/mm;

侧圧(最大)/P2=82.46 N/mm。

(2)力学模式

利用3D模拟技术,建立台车的有限元计算模型。根据现场实际施工灌注工况,门架荷载处于变化状态,通过计算机计算各部位各节点受力分布(见图2),分析整体结构的强度、刚度及可靠性,掌握台车整体力学水平和应力分布[9],进而为衬砌台车的优化设计及使用提供依据。

图2 计算力学模式

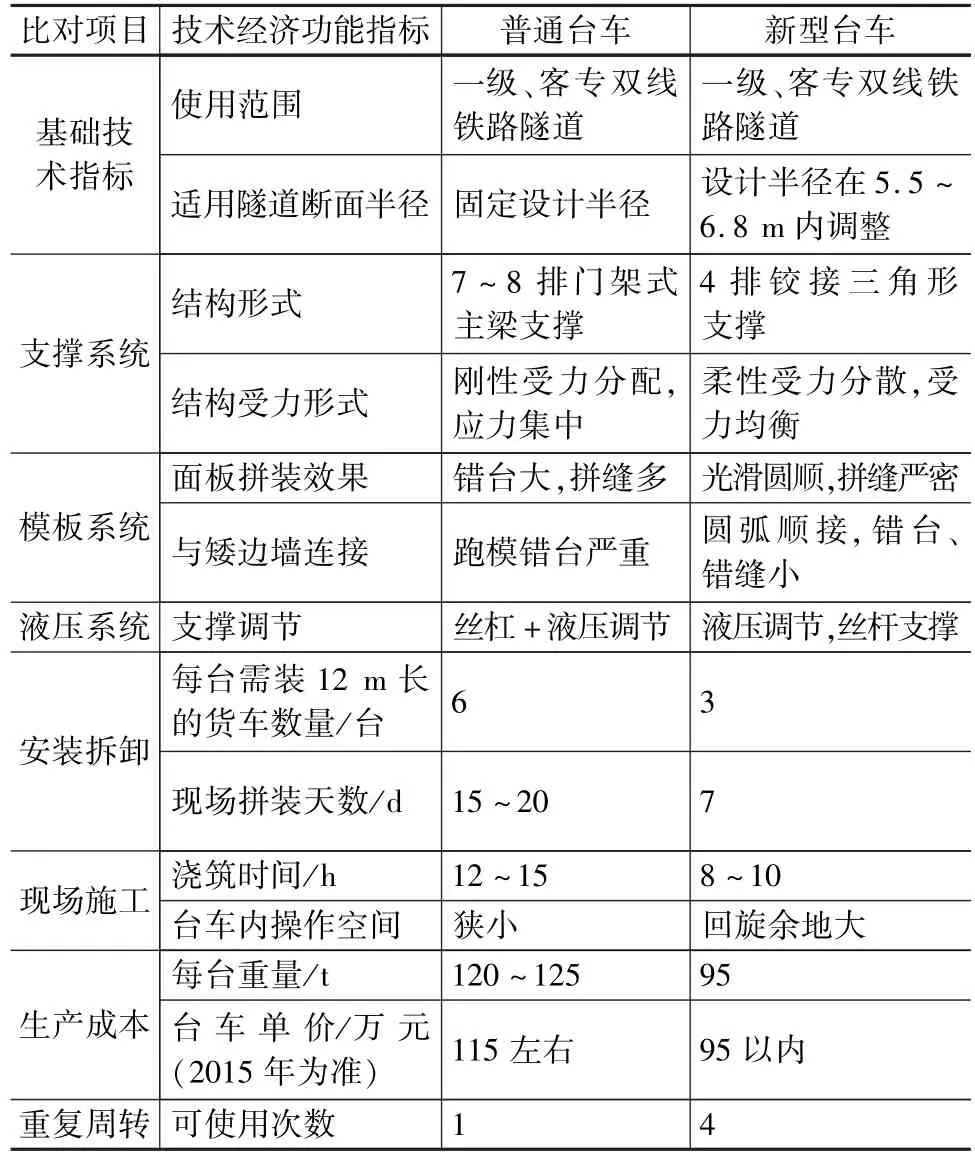

4 新旧台车主要技术经济功能指标对比

统计分析新旧台车的主要参数指标,新型台车在支撑系统、模板系统、液压系统、安装拆卸、现场施工、加工成本、周转利用等方面优势明显,具体参数见表1。

表1 新旧台车主要技术经济功能指标对照

5 三角形铰接式台车的优越性分析

5.1 改进支承结构,提高台车整体稳定性

在衬砌混凝土灌注过程中,台车受到液态混凝土作用产生垂直压力和侧向压力及上浮力,经台车钢模传递至支承结构,再传递至门架。门架系统作为台车受力的主要承载结构,承受了台车工作及行走时的水平竖向荷载,决定了台车的刚度和稳定性[10]。新型台车采用铰接三角支架结构,纵向由4排三角形支撑架、4组行走和横移机构、2条底纵梁、3条顶纵梁和通过销轴或卡板连接的多个拉杆组成。经过理论计算和验证,受力结构更为合理,使台车的整体刚度和稳定性得到了很大提升。三角架与横梁联合结构可有效抵抗掉块、岩爆等意外事故造成的冲击力,防止台车变形,有效保护作业工人的施工安全。

5.2 强化模板局部刚度,提高施工质量

新型台车在三角支架顶部最大受力位置的注浆口处设置横撑,防止模板产生变形,提高了隧道衬砌的质量。另外,台车液压驱动可根据压力监测数据调整混凝土的分配比例,保持结构受力平衡,以实现左右两侧的灌注量基本相同,避免偏压造成跑模和错台等质量缺陷,避免顶部模板受压变形甚至被打塌。

5.3 减轻自重、重复周转,经济效益显著

(1)减轻台车自重,节约钢材用量

新型台车采用三角支架结构,替代了常规门架结构中的支撑横梁和斜撑,使台车重量减轻。经过理论计算和验证,在不影响台车整体结构刚度的条件下,将常用的7榀支撑架减至4榀,合理地减少了台车自重。以沪昆项目某隧道断面为准,长度按12.1 m计算,普通台车一台套重达120~125 t,而新型台车一台套重量约95 t左右,减轻台车自身重量达20% ~25%,台车采购费用随之降低。

(2)可重复周转使用,利于成本摊销

新型台车支撑系统、模板等的结构连接采用销轴和螺栓,可按构件进行拆卸和组装,使台车同一工地多次周转使用、多工地重复使用,节省了大量的资源配置,降低了工程成本。

(3)安装、拆卸方便,节省运输费用

新型台车因自重较轻,采用12 m长的货车仅需3车即可运输至工地现场,而普通台车运输则需6车,节约运输费用。同时,新型台车采用销轴和螺栓连接不仅将重复利用变为可能,也大大减轻了装拆、运输工作量,节省了安拆人力。

5.4 加大操作空间,提升施工效率

新型台车操作平台增大,为作业人员提供了更为便利的工作面,克服了普通台车拆换输送管慢、移动溜槽困难的不足,使混凝土浇筑时间由原来的12~15 h缩短为8~10 h,工效提升了33%以上。

5.5 构件批量生产,缩短生产周期和组装时间

新型台车将变截面模板及其它构件设计为标准件,批量生产,缩短台车制造时间,12.1 m长的单台套台车的制造时间基本可以控制在30 d内,在厂家技术人员现场指导下组装时间基本控制在7 d左右。

6 新型台车适用范围及配套使用要求

6.1 新型台车适用范围

在隧道设计中,不同的线路等级、不同的建筑限界以及不同的基本线间距,决定了隧道截面尺寸的差异,即使是同一条线路同一座隧道由于电气化接触网悬挂布置的要求,或者养护维修、救援和其它使用方面的要求,就可能存在某段的截面尺寸加宽变大的可能。新型台车模板连接采用多点铰接,通过更换不同宽度的中间模板,仅需调节两侧支撑丝杠,能适应5.5~6.8 m范围内各种隧道断面的衬砌施工。特别是对于有下锚段的地段(见图3),通过液压收缩、增加背面支撑、调节丝杠横撑实现隧道断面半径从5.61 m、5.96 m到6.48 m的自然圆顺过渡。

6.2 配套使用要求

(1)衬砌台车模板需和仰拱整体模板配套使用,矮边墙的施工位置控制在水沟电缆槽盖板下20 cm,仰拱整体模板的弧度和位置固定必须准确,确保实现和二衬台车的无错台圆弧顺接[11]。

(2)台车行走轨道直接设在填充面上,不用下垫方木支撑。填充面标高有砟轨道为设计控制标高,无砟轨道为设计控制标高下30 cm。

(3)台车长度按12.1 m加工制作,留10 cm做为搭接段。台车模板背楞上需另外自行安装功率为1.5 kW的附着式振动器,加强混凝土的振捣。

7 施工效果评价

三角形铰接式隧道衬砌台车研发生产后,除施工人为因素外,所有台车施工均未发生任何变形跑模现象,拼缝连接成环、成线明显且无漏浆及错台,各构件节点无开焊、脱缝掉栓现象,面板无“翘鼓塌陷”现象,行走未发生任何扭曲掉道[12]。调节丝杠定位支撑快,纵向施工缝与矮边墙连接圆顺、无错台,二衬表面光滑清洁,端模环向止水带平整圆顺,位置适中合理,埋设标准规范。

8 结束语

三角形铰接式隧道衬砌台车的推广应用,除了提升施工安全、质量和进度外,还可以节约大量钢材,并可通过实现集约化、标准化生产,减少分散式小作坊生产的浪费和产品残次。不仅具有良好的经济效益和突出的社会效益,更重要的是新型台车符合国家“节能减排”的政策和环保设计的发展趋势,是我国隧道衬砌机械未来发展的方向。