双轴多向水泥搅拌桩施工技术在公路软土地基处理中的应用

许景泽

(福建省岩成工程建设有限公司,福建 龙岩 364000)

软土地基经常出现于公路施工过程中,其具有较大的土质间隙和较高的含水率,影响整体承载性能。因此,需要科学处理软土路基,否则会破坏路基的稳定性,导致公路路面出现裂缝,降低公路安全系数。

1 工程概述

本工程项目区域为软土发育,养殖区和鱼塘分布其间,路基填方高达4.72~10.00m,基底有大量淤泥,软—流塑状淤泥质土为主,层厚5.0~19.5m左右,具有孔隙大、天然含水量高、力学强度低、压缩性高的特点,工程地质条件较差。

2 双轴多向水泥搅拌桩施工工艺

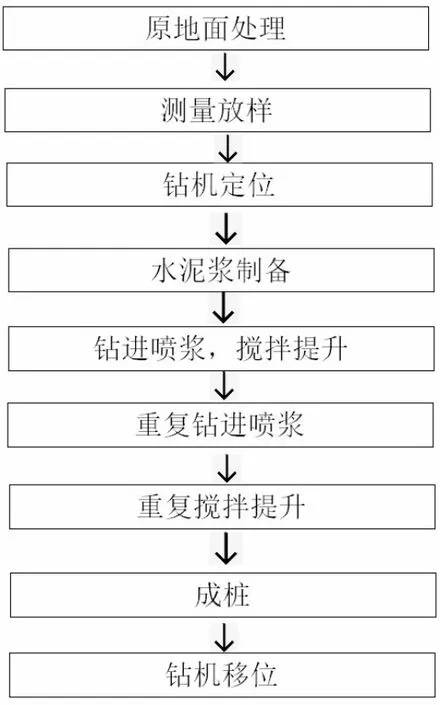

双轴多向水泥搅拌桩施工工艺施工顺序见图1。

图1 双轴多向水泥搅拌桩施工工艺施工顺序示意图

2.1 原地面处理

首先进行原地面联测,放样出红线位置;海域或鱼塘区域沿红线内侧修筑土袋围堰,隔离施工区域;鱼塘、海域内抽水干塘,清理场地,将路幅范围内原地面的淤泥、树根、腐植土等不适用材料全部挖除,回填砂砾、粗粒土(不采用不利于软基处理的石渣或片石)或者海砂高出正常水位50cm,标高+2.5~+3.0m进行软基处理。填筑土拱坡,以4%的横坡填成路拱形,并碾压密实。

2.2 原材料准备

水泥采用海螺P·O42.5R的早强普通硅酸盐水泥。按相关的检验方法做胶砂强度、安全性、细度、凝结时间等项目试验,试验结果须符合规定,不允许使用受潮结块的水泥。

2.3 测量放样

根据设计图纸画出布桩图,水泥搅拌桩按梅花形布桩,搅拌桩间距正线路基1.6m、互通路基根据相应工点搅拌桩间距为1.4m、1.2m两种定位放线。

2.4 水泥搅拌桩试打

每一工点施工前,由业主、监理、设计和施工单位四方现场根据地质柱状图结合水泥搅拌桩机电流控制表(达到持力层后电流值会明显增大,且进尺困难)进行试桩,根据试桩确定后的桩长以确定该工点水泥搅拌桩施工长度。

2.5 钻机定位

本项目采用上海机械厂出产的KTZ-21型双轴多向搅拌机对钻机进行安装和调试,在检查钻头直径、钻杆长度、空压设备和转速无误后,将输浆管路连接好。待所有设备运转正常后,将钻机移动到指定位置,进行桩位对中,使钻头对准桩位,并保证钻杆竖直,其偏差应小于1%。

2.6 水泥浆制备

按设计的配合比拌制水泥浆。水泥浆拌和时间不得少于5~10min,制备好的水泥浆不得离析、沉淀。浆液罐必须采用金属制容器,以确保每根桩所需水泥浆液一次单独拌制完成;制备好的泥浆停置时间不得超过2h,否则应予以废弃。灌入浆液时应加筛过滤,以防浆内结块,损坏泵体。

2.7 钻进喷浆、重复搅拌喷浆

采用二喷四搅工艺,调整钻机档位在慢速钻机并喷浆。确认水泥浆已到桩底后,进行提升搅拌,提升时不喷浆,同时严格按照设计确定的提升速度提升搅拌机,平均提升速度不大于0.8m/min。在软土地层段需重复搅拌喷浆,以保证成桩效果。

3 双轴多向水泥搅拌桩施工应用

3.1 桩位及垂直度

根据设计图纸画出桩位布置图,放样每根桩位中心;施工过程间断性用经纬仪观测控制导向架、钻杆的垂直度。

3.2 水泥浆制备

根据设计配合比,现场搅浆桶直径为110cm,桶高为100cm。加水至95cm位置投放水泥10包,水灰比为1∶0.55。

水泥浆充分搅拌后,有时仍有较小水泥块,为保证水泥浆输送管不堵塞,采取二次过滤、二次搅拌。水泥浆搅拌罐和存浆罐都安装电动搅拌机实行二次搅拌,在水泥浆搅拌罐和存浆罐间设置一道滤网,水泥浆输送管设置一道滤网,实行双重过滤。

3.3 钻进成桩

每一施工点均先试桩确定桩长。现场施工过程中钻进电流情况:钻进过程中电流表(2个)约在10A左右,到达持力层后电流表能达到25~30A左右,合计电流输出为50~60A。钻进速度为0.5m/min,边钻进边喷浆,提升速度0.8m/min,喷浆压力在0.3~0.4MPa间,每根桩用时约42min。

3.4 软土层特别控制

根据取芯情况发现在软土层成桩效果较差,根据地质断面图,确定软土层位置及深度,在软土地层多喷一次,搅拌两次。

4 施工质量控制

水泥用量会直接影响到水泥搅拌桩的施工质量,且与搅拌桩桩身强度、成桩质量有直接关系,通过喷浆量和水灰比的计算,可以有效了解水泥用量。因此,需要充分重视对喷浆量和水灰比的控制。

4.1 喷浆量的控制

喷浆量采用数控小票及罐体水泥浆总量消耗双控。以65kg/m水泥用量的水泥搅拌桩为例,现场实际施打13m,单根桩喷浆量963L(数控小票显示值),水泥浆实测比重1.7,水泥总用量889kg,则每米实际水泥用量889kg/13m≈68kg。水泥罐内总体消耗的水泥浆实测值为972L,两者数据较为吻合。

4.2 水灰比的控制

水灰比是水和水泥的重量比。在具体施工中,要通过试桩来确定水灰比。首先,将适量的水加入到搅拌桶内,利用刻度杆量测水量。然后,将水泥加入搅拌桶,分两次搅拌浆液。且设置专门的工作人员,详细记录每根桩的水、水泥用量。在水泥浆比重的测定过程中,可以运用泥浆比重计。通过对比实验室内和施工中的水泥浆比重,可确定实际现场水泥浆的水灰比。最后,结合相应的计算结果,科学调整水灰比,以确保其符合相关规定要求。

5 施工质量检验

结合本工程实际情况,运用钻孔取芯检验方法。成桩28d后,实施检验工序。要结合总成桩数量与检测要求,合理控制取芯钻探检测桩的数量在总桩数的0.5%以上。

5.1 钻孔抽芯法的原理

本方法运用岩芯钻探技术,沿长度方向将水泥土桩身芯样及桩端岩土芯样钻取出来,科学观察与测试芯样,以此对成桩质量进行科学判断。本种检测技术具有较强的直观性和准确性,能够对桩的连续性、均匀性和密实度等直接检验,也可以测试芯样的强度。同时,配合采用化学分析法等技术,也可以对水泥含量进行测定。

5.2 选桩原则

在选择检测桩时,除了使检测需求得到满足之外,还需要有一定的代表性。如果桩是正常施工完成的,则随机选择具有代表性的桩。若出现质量问题,则需要进行取芯检验,以此来完成对桩的质量的合理判断。

5.3 取芯工艺及技术要求

取芯钻进工序要紧密结合水泥土搅拌桩质量检测的要求,结合检测目的,对钻探方法和钻进工艺等进行合理选择。

(1)确定桩位。在钻进之前,要将桩头挖出,合理确定桩的位置。因水泥土搅拌桩截面积较小,所以,要控制钻孔与检测桩中心部位对准,且钻孔垂直度要符合要求。

(2)钻机安装。要稳固地安装钻机,开钻之前必须严格检查安装质量,以保证符合岩芯钻探的要求。

(3)在钻进实施过程中,要重视进尺速度和操作感觉,将孔口回水颜色、岩粉变化情况作为观察重点,间接对桩的质量进行判断。一般情况下,如果桩具有较好的成桩质量,在转速、压力不变的情况下,可以保持十分平稳的进尺速度,且呈现出灰白色的回水颜色。如果进尺速度、回水颜色出现了较大的变化,说明桩身有孔洞等质量缺陷存在。

(4)如果提前得知桩身存在断桩、孔洞等质量问题,在检测这些质量缺陷部位时,需要合理选择钻探方法和钻探工艺,严格控制转速、循环水量等指标。特殊情况下,可以运用干钻方式。检测时需要密切关注钻进速度和回水颜色的变化,以便对缺陷位置及程度进行综合分析与判断。如果桩身水泥土不具备较高的品质性和完整性,在检测重点部位时,需要严格控制回次进尺和回次时间,避免出现芯样破碎等问题。

(5)取出芯样之后,用清水进行清洗,干燥处理后,整齐放置芯样盒内。同时,详细记录桩号、回次、段数和长度等。

(6)芯样取出后,要进行必要的拍照处理。详细检查、鉴定并描述水泥土芯样的外观,以便对水泥土搅拌桩的施工质量进行初步判断。芯样描述的内容包括颜色、硬度、结构完整性等。

6 结语

综上所述,软土地基处理是公路施工中的一个重点,需要引起施工人员足够的重视。目前,软土地基处理技术类型较多,实践应用中需要结合工程实际情况合理选择,使处理后的软土地基符合相应的规范和要求。