基于水泥联合粉磨系统节能降耗途径的分析

陈忆红 郭瑞广 李伟洋

(濮阳同力水泥有限公司,河南 濮阳 457000)

水泥加工生产时,粉磨是较关键的环节,其耗电量最高,约占生产总耗电量的65%。所以,企业如何提升水泥粉磨工作效率、减少电量消耗,是各大水泥厂实现节能降耗最为重要的一部分。陶瓷球具有密度低、质量轻、强度高的特点,其密度只是钢球二分之一。当填充率相同时,磨机的装载量大幅度下降,会导致磨机运行电流降低,进而减少电力消耗量。

由此说明,同等填充率情况下,运用陶瓷研磨体可以有效节电,通过减少装载量也可以达到相同目的。下文通过对TL公司的钢球进行陶瓷研磨体替换,分析粉磨系统的节能途径,研究粉磨系统球磨机与辊压机的匹配。

1 实验方法

TL公司生产水泥的两条生产线使用Ф170-140辊压机、N-4500选粉机以及Ф4.2m×13m水泥磨建立联合粉磨系统,其中,辊压机功率2×1 200kW,一仓、二仓均使用高铬钢球,主机功率达到3 550kW。一号生产线用陶瓷研磨体替换钢球,二号生产线减少钢球装载量,以此进行实验分析。

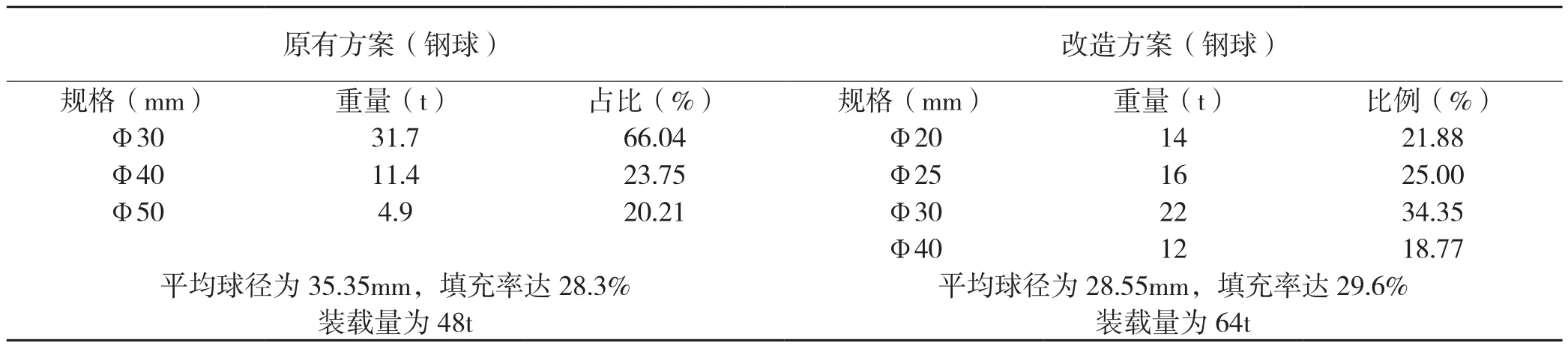

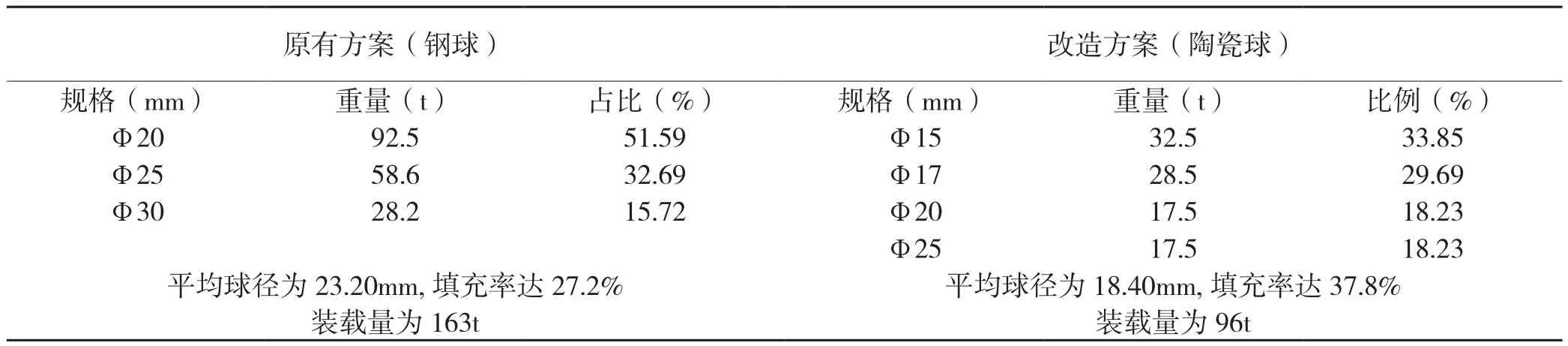

一号生产线具体改造内容为:将一仓的隔仓板后移约1.25m,长度改为3.75m,调整一仓的钢球级配(见表1);将二仓的有效长度缩短到8.75m,并将钢球替换为陶瓷球(见表2)。

表1 一仓改造前后磨机装载情况

表2 二仓改造前后磨机装载情况

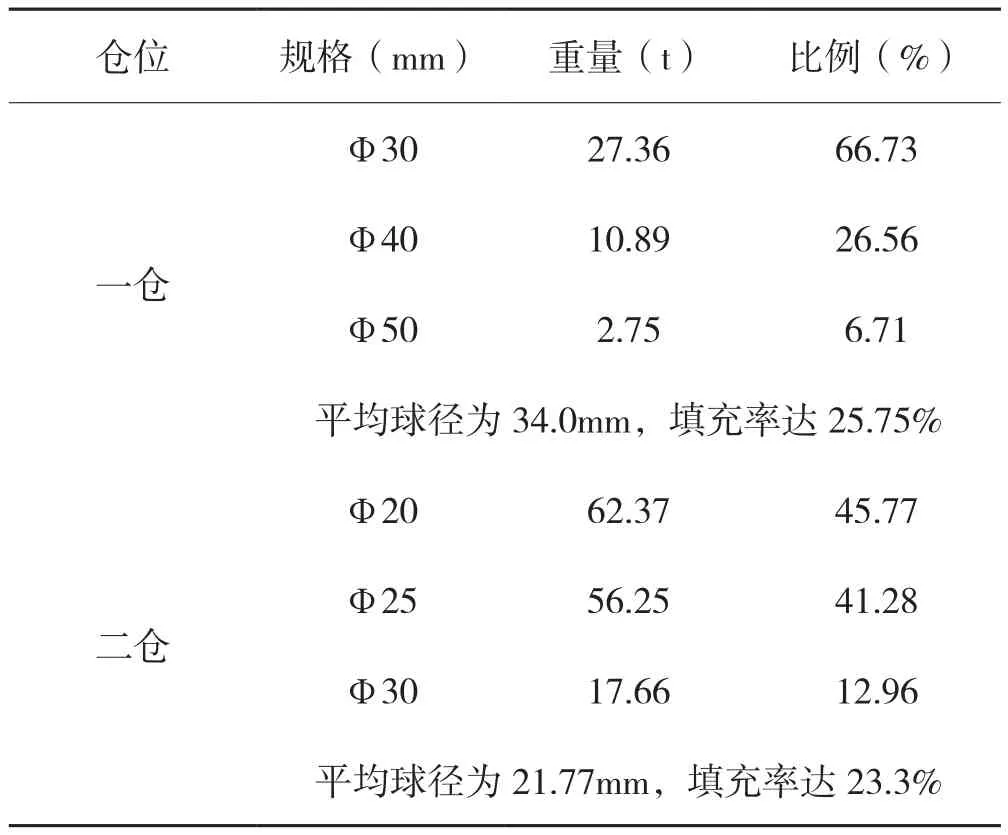

二号生产线的一仓和二仓有效长度分别为2.5m和10m,钢球装载量由220t下降到177t(见表3)。

表3 二号生产线磨机装载情况

2 改造实际效果

一号生产线主要生产P·O42.5级别水泥,将钢球替换为陶瓷研磨体,持续运行生产6个月左右。

2.1 水泥的生产品质

替换成陶瓷研磨体后,水泥的各基本指标均未出现较大参数变化,强度达到相关标准。水泥比表面积与筛余未出现较大变化,稠度需水量变化均在正常范围内,符合标准要求;水泥3d和28d强度均满足标准要求。

2.2 台产的生产影响

替换后,P·O42.5的水泥生产有所降低,由于陶瓷研磨体密度相对较小,研磨能力较弱,导致磨机台产减少,平均降幅保持在15%。

2.3 对水泥单位的能耗影响

将钢球替换为陶瓷研磨体后,水泥磨工序的电耗降低,幅度在25kWh/t,平均电耗在28.0kWh/t,由此表明,生产线电耗优于32kWh/t的相应水平。

3 降低装载量的效果

二号生产线正常钢球装载量为220t,改造后下降至177t,二号生产线同样生产P·O42.5水泥,低载量生产6个月。

3.1 水泥的生产品质

钢球装载量减少后,水泥各基本指标均未出现较大参数变化,强度均能达到相关标准。水泥比表面积与筛余均没有明显变化,稠度需水量变化均在正常范围内,符合标准要求;水泥3d和28d的强度为26.7MPa、50.3MPa,满足标准要求。

3.2 台产的生产影响

钢球装载量减少后,台产平均生产量为246t/h,与一号生产线粉磨系统生产量基本一致。由此表明,钢球的研磨特性较高,减少钢球装载量能够确保高产能。

3.3 对水泥单位的能耗影响

钢球装载量减少后,二号生产线电耗为29.2kWh/t,远优于行业先进指标。

4 节能降耗分析

4.1 主机的电耗分析

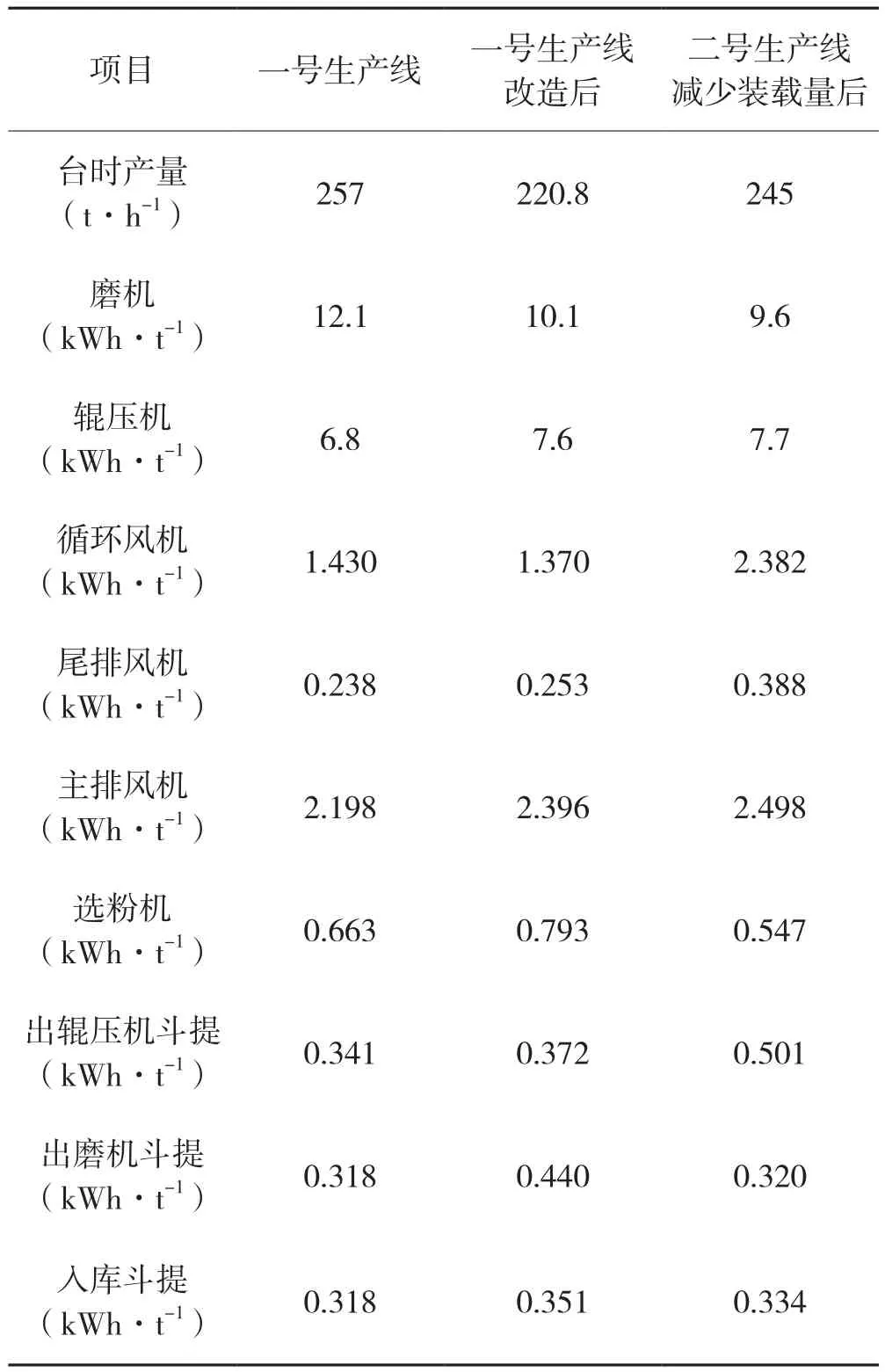

通过运用以下两种方法:一是钢球替换为陶瓷研磨体,二是减少钢球装载量。实验结果表明,工序产生电耗明显少于正常装载量,表4是两种方法的具体电耗情况。

表4 主机电耗的状态

表4结果显示,运用上述两种方法可减少磨机电耗,两种方法的电耗均下降到10kWh/t,下降幅度保持在18%。两种改进方法全部提升了辊压机功率,并将电耗提升到8kWh/t左右,提升近11%。一号生产线的辅助机械设备改进前的电耗是5.5kWh/t,改造后是5.9kWh/t,前后区别不大;二号生产线通过减少装载量后,其辅助机械设备产生的电耗为6.9kWh/t,没有统计改进前的二号生产线主设备电耗。

由此可知,辅助用的相关设备所产生的电耗,在生产中占比较小。改造后,电耗有效减少的原因是磨机本体电耗下降,而磨机与辊压机均得到有效改进和优化。

4.2 辊压机与磨机的做功情况

辊压机与磨机所产生的电耗在19kWh/t左右,在工序电耗中占70%。一号线将钢球替换为陶瓷研磨体后,辊压机与磨机的做功比提升到0.7以上;二号生产线减少装载量后,辊压机与磨机的做功比仍保持在0.7以上。

辊压机可以降低物料的颗粒大小,把块状物料转变为细粉形状。另外,还能使受挤压的物料内部产生晶格裂纹,进一步提升物料自身的易磨特性。粉磨的整个系统中,辊压机是非常重要的粉磨设备,其对粉磨系统各项经济技术指标有直接影响。

球磨机内的研磨体是为更有效挤压与磋磨相应物料,其主要工序是让点和点有一定接触,但做功效率较低,而辊压机则是面和面接触,做功效率相对较高。研究表明,辊压机的工作效率是球磨机的2倍,而将钢球替换为陶瓷球、减少钢球装载量均可有效减少球磨机做功,进一步提升了辊压机的做功比,更利于系统节能降耗。

5 结束语

通过上述分析可以看出,改进后生产的水泥均能达到原有标准,降低钢球装载量未对台产的产量产生很大影响,且电耗优于行业先进水平。通过分析总结出以下结论:

(1)减少装载量以及钢球替换为陶瓷研磨体的方法,可以有效减少系统能耗。

(2)钢球替换成陶瓷研磨体后,水泥的生产量下降到217t/h,下降幅度约为15%,电量的消耗下降至2.5kWh/t,具有较强的节能效果。

(3)减小钢球装载量后,水泥的生产量大约在246t/h,其对台产产生的影响较低,而电耗则下降至29kWh/t左右,最低时为27.4kWh/t,明显优于当前国家标准。

(4)减少装载量以及钢球替换为陶瓷研磨体的方法,能改变辊压机与磨机的做功比,并将做功率提高到0.7以上,减少系统的工序电耗。

(5)减少装载量和将钢球替换为陶瓷研磨体两种方法均显示出:联合粉磨系统辊压机的实际配置偏小,辊压机与磨机的匹配仍有优化空间。