K2井双重落鱼打捞实践

彭永洪,魏 波,宋雷勇,李彦召,宋鹏举,徐 路

(1中国石油塔里木油田分公司安全环保与工程监督中心 2中国石油塔里木油田分公司油气田产能事业部)

库车山前超深高压气井因井筒堵塞等[1-3]需连续油管作业的井数逐年增加,其中K2井就因为油套连通、套管窜漏,A、B环空带压,在井口正、反挤压井未成功,进而采用连续油管循环压井[4]。在压井过程中,连续油管注入头抖动严重,连续油管悬重增加,最高过提440 kN未解卡,井口剪切连续油管,落鱼长度5 285.77 m,锁死在油管柱内,油管断脱位置不明,现场决定上修井机打捞双重落鱼。

K2井打捞与常规井打捞相比具有更大的难度,具体表现为:①该井是超深高压气井且环空带压,存在较高井控风险;②油管断点、落鱼位置不明,落鱼弯曲变形,打捞解卡难度大;③连续油管落鱼,长度长,体积大,且螺旋弯曲锁死在油管内,摩阻高,对打捞工具抗拉要求高;④连续油管落鱼贴边严重,且与油管间隙小,入鱼困难;⑤大套管内打捞连续油管间隙大,加压不合理,二次落井风险高。

一、工艺技术研究

1.K2井井况

K2井为库车山前克拉苏构造带的一口高压高产气井,井深6 753.88 m,地层压力88 MPa,地层压力系数1.34,地层温度165℃。施工前井内是1.43 g/cm3有机盐,井口带压16.8 MPa,因油管断裂、套管受损,A、B环空压力为16.8 MPa。

2.工艺流程

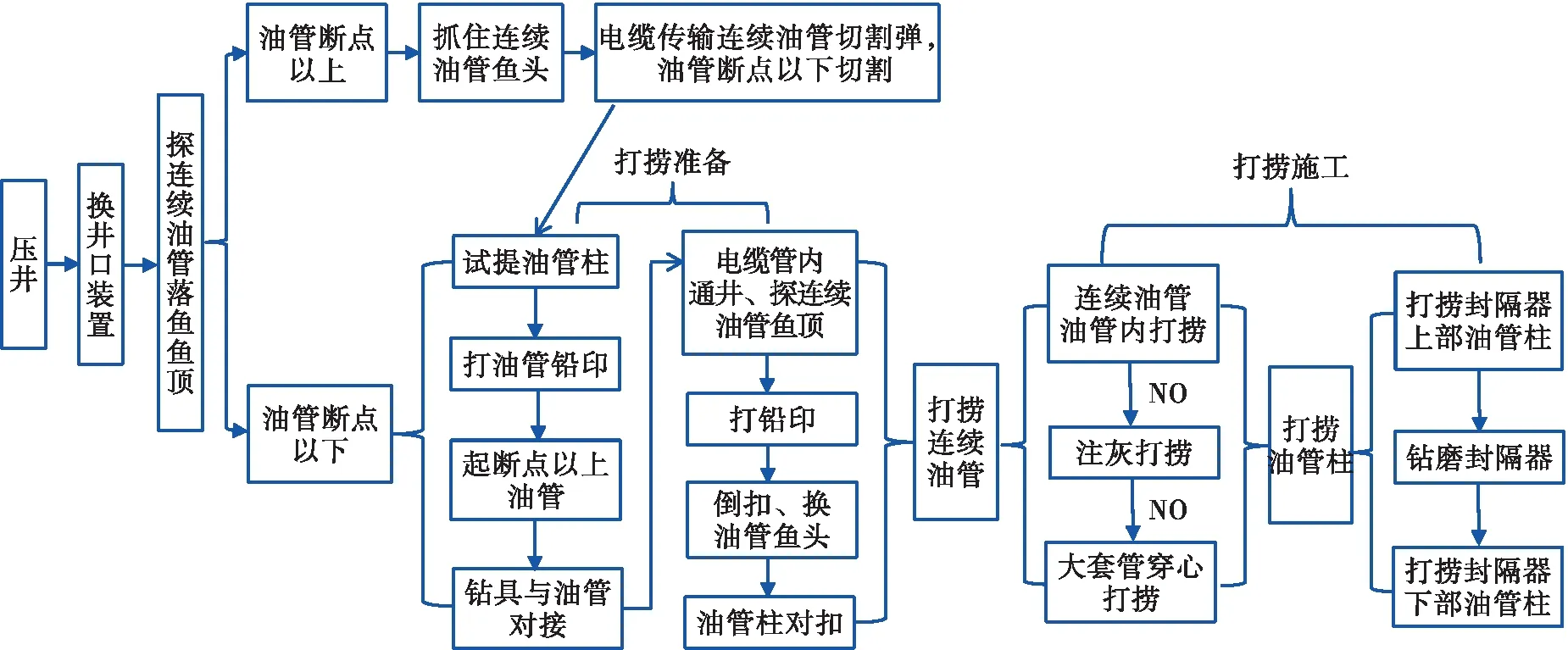

因油管柱断点位置不明,连续油管落鱼位置存在两种可能,一种在油管断点以上,另一种在油管断点以下。打捞工艺流程主要分为压井、换井口、落实断点位置、探鱼顶、打铅印、打捞连续油管、起落鱼、打捞油管、钻磨封隔器等步骤。根据井况及每趟打捞结果,细化打捞流程,如图1所示。

图1 打捞双重落鱼工艺流程图

3.施工方案

(1)压井。采用放压、压井结合的压井方案,分3次压稳地层。

(2)换井口装备。换装105 MPa的防喷器组,更换闸板芯子。

(3)油管落鱼情况。试提油管柱计算断点位置,下钻杆打铅印落实鱼顶形状。

(4)连续油管落鱼情况。更换油管鱼头,对接油管,下电缆和连续油管探落鱼位置和鱼顶形状。

(5)采用连续油管专用打捞筒过油管打捞连续油管落鱼;若打捞不成功,采用注灰打捞技术;若未能打捞所有落鱼,起原井油管柱,在大套管内采用特殊引鞋+整体式可退式打捞筒穿心打捞剩余落鱼。

(6)起连续油管。连续油管作业机将出井的连续油管回缠至滚筒。

(7)打捞油管。用高强度反扣公锥、反扣可退式捞矛内捞油管柱。

(8)打捞封隔器。封隔器为液压永久式封隔器,需钻磨解封,通过打捞杯捞出。

二、工艺应用

1.压井、换井口装置

压井按照交替放油套压、正挤压井、环空节流循环压井相结合的方法进行压井,一次压井成功,为防止井筒有新的置换气体,又按照该方法重复压井二次,确保压稳地层。现场评估井控安全后,换装105 MPa剪切全封一体的防喷器组,安装环形防喷器,更换尺寸与井内钻具组合相匹配的半封闸板芯子,并对所有装置试压合格。

2.K2井落鱼情况

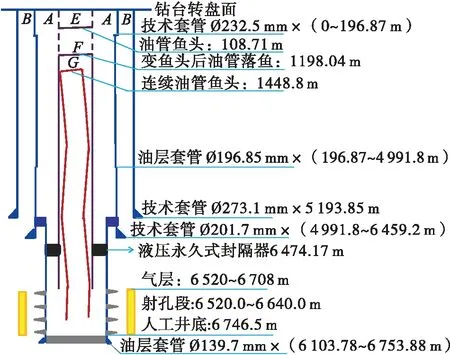

根据探鱼顶、打铅印,判断鱼顶位置108.71 m,鱼头为Ø114.3 mm油管接箍,连续油管落鱼鱼顶1 448.8 m,鱼头为外径44 mm,内径33 mm的圆弧,圆弧清晰平整,形状规则,但贴边严重。绘制K2井井身结构和井内落鱼信息图如图2所示,其中A为油套环空,B为技术套管与油层套管环空,E为油管断脱下移的位置,F为倒扣、换鱼头后的位置,G为连续油管鱼头位置,虚线表示与原井油管柱对扣后的新下入油管柱。

图2 井身结构和井内落鱼信息图

3.打捞工艺实施

3.1 打捞连续油管

3.1.1 连续油管过油管打捞井内连续油管

(1)设备、工具优选。纯气柱时预计井口最大关井压力69.7 MPa,连续油管作业时采用105 MPa的双联防喷盒、双防喷器组,满足关井要求。

落井连续油管在空气中悬重为209 kN,在密度1.49 g/cm3的压井液中悬重165 kN,考虑连续油管弯曲变形增加的上提摩擦力,将连续油管落鱼提至地面需要的提升力更大。分析表明:打捞管柱组合的最小抗拉强度决定了地面最大上提吨位。对此,采用Ø44.45 mm的变壁厚连续油管,作业长度3 140 m,抗拉强度400 kN以上,能够满足该井的打捞管柱抗拉要求。优选的打捞工具串组合能满足最低300 kN的抗拉强度要求,入井前对打捞工具串做270 kN的试提试验,入井连续油管自重为60 kN,在井口可满足至少330 kN的上提悬重要求。考虑连续油管、打捞工具过油管及接箍台阶具有贴壁、磕碰情况,入井前先打磨打捞筒的下端倒角,对连续油管的自然弯曲进行校正。

(2)打捞过程。下Ø44.45 mm连续油管+Ø60.3 mm铆钉式接头+Ø60.3 mm液压丢手+Ø63 mm打捞筒至连续油管鱼顶,多次加压(14~40 kN)、变换排量(80~140 L/min)活动底部连续油管,无明显入鱼显示,起出检查打捞筒外表面有磕碰痕迹,卡瓦表面没有入鱼痕迹。

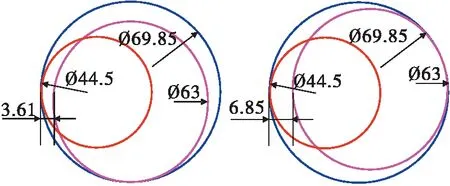

未入鱼原因分析:连续油管鱼头外径44.45 mm,打捞筒外径63 mm,油管内径69.85 mm。考虑落鱼与打捞筒的两种贴壁角度:一种是贴壁错开90°,打捞筒和鱼头的交错距离为3.61 mm,落鱼端面基本无倒角,鱼头难以进入打捞筒;另一种贴壁错开180°,打捞筒和鱼头的交错距离为6.85 mm,打捞筒与落鱼的偏差距离最大。分析结果见图3所示。

图3 贴壁错开90°、180°下的打捞筒与鱼头的交错距离

分析结果,采用带尖头引鞋的打捞筒,变换两次角度,仍未能入鱼,实践证明连续油管过油管打捞因连续油管自身无法旋转调整角度,地面弯曲连续油管只能得到一个固定角度,难以保证正对鱼头的贴壁角度,捞出机会较小。研究决定采用注灰打捞。

3.1.2 注灰打捞

注灰打捞技术,即采用循环法将水泥浆循环至落鱼位置,井口憋压候凝,目的是将油管与连续油管落鱼凝固在一起,起油管同时带出落鱼。

(1)倒扣。接方钻杆,调整油管柱,转盘反转倒扣45圈,悬重由1 070 kN降为980 kN,倒开油管柱。节流循环处理井内受污染的压井液,测无明显后效。采用悬重法、循环体积法计算管柱倒开深度为5 300 m。

(2)循环注水泥浆。连接水泥车组管线,循环依次泵入:密度1.05 g/cm3前置液2 m3,1.88 g/cm3水泥浆1 m3,1.05 g/cm3后置液2 m3,清水7.1 m3,正好将水泥浆替至落鱼位置,环空憋压10 MPa,关井候凝。

(3)起连续油管落鱼。候凝结束,起倒开油管柱,起至第4根油管时悬重由1360 kN降至860 kN,起出Ø114.3 mm油管×112根+Ø88.9 mm油管×35根时,见落井的连续油管落鱼溢出,井口边起边切割Ø88.9 mm油管×22根,带出连续油管202 m,连续油管上下提拉,后切割连续油管461.89 m,共起出663.89 m,剩余连续油管落鱼4621.88 m,断口处连续油管外径41 mm,比入井前缩径3.45 mm。

根据注灰打捞的连续油管变径情况分析遇卡点在油管管鞋下方,具体位置不明。目前连续油管的鱼顶位置2 111.89 m,继续采用注灰打捞技术可能出现类似拉断落鱼的情况,且鱼顶距油管倒开管鞋只有1 508 m,水泥浆有进入A环空的风险。经研究决定,起出倒扣的原井油管,采用修井机在大套管内打捞剩余连续油管。

3.1.3 大套管内穿心打捞

(1)工具优选及风险控制。Ø196.85 mm套管内径171.45 mm,是连续油管外径的3.85倍,是拉断落鱼外径的4.18倍,大套管内打捞,若加压、转速控制不当,可能造成落鱼弯曲变形、断裂风险,研究从优选工具、现场操作两个方面削减风险。

工具选择:优选整体可退式卡瓦打捞筒,前端优配特殊引鞋使落鱼更易入鱼,打捞筒内装控制环和篮瓦防止卡瓦转动退出落鱼,且抓牢落鱼。

现场操作:探准鱼顶位置、缓慢下放管柱、控制好加压吨位、转盘、穿心打捞吨位,解卡时控制好上提吨位,整个过程观察好悬重变化,避免吨位过大压弯、压断落鱼,若打捞过程出现异常,立即停止打捞作业,分析原因,讨论应对措施。

(2)工艺实施。打捞管柱组合:Ø165 mm×Ø147 mm特殊引鞋+Ø147 mm整体可退式卡瓦打捞筒(内装Ø59 mm控制环+Ø42 mm篮瓦)+双反变扣+钻杆+方钻杆。

打捞过程:①换装与打捞管柱匹配的防喷器闸板芯子,试压;②下管柱至2 085 m循环冲洗鱼头,缓慢下探鱼顶位置,探至2 119.33 m遇阻10 kN,复探3次验证鱼顶位置;③打捞。下放管柱至鱼顶上方0.5 m,开转盘下放管柱,缓慢启动转盘拨转鱼头,转0.5圈,加压10 kN后恢复至原悬重570 kN,停转盘下放管柱,加压20 kN,试提验证入鱼情况,悬重由550 kN增至620 kN,捞获落鱼;④穿心。继续下放管柱,加压30 kN,使落鱼穿过打捞筒卡瓦进入打捞管柱内,穿过的落鱼被卡瓦卡住,穿心打捞至2 142.81 m,落鱼进入23.48 m;⑤悬吊解卡。在悬重530~910 kN范围内多次活动管柱,过提380 kN井口悬吊打捞管柱和捞获的落鱼,使落鱼解卡;⑥起连续油管。起打捞管柱至最后一柱钻杆见落井的连续油管,悬重150 kN,安装连续油管作业机,通过注入头夹持力将连续油管落鱼缠回滚筒,共4 621.88 m,捞出全部连续油管落鱼。

3.2 打捞油管柱

(1)打捞工具选择。井内油管柱总长302.09 m,鱼顶位置6 223.37 m,鱼头为直连油管母扣残体,残体上有纵向和横向的裂纹,断口内外侧较规整。落鱼在Ø139.7 mm套管内,鱼头与套管环空间隙为22.32 mm,为保证打捞工具安全性,决定采用高强度公锥、可退式捞矛内捞方式进行倒扣打捞。封隔器采用先钻磨后打捞的方法,钻磨工具优选金刚石短引杆磨鞋和合金齿四刀翼引杆磨鞋。

(2)打捞过程。①打捞封隔器上部油管:下Ø110 mm反扣高强度公锥(64~95 mm)+安全接头+反扣钻铤+反扣钻杆打捞管柱,共捞12趟,每趟均有捞获,共249.37 m;②钻磨封隔器:下Ø112 mm×52 mm反扣金刚石短引杆磨鞋+Ø110 mm反扣高强度加长随钻捞杯+Ø112 mm反扣扶正器+反扣钻铤+反扣钻杆钻磨管柱,钻压5~15 kN,转速50~60 r/min,扭矩3.5~3.7 kN·m,钻时30 h,进尺0.16 m,返出少量细铁屑。分析:磨鞋引杆较短(10 mm),钻磨时偏磨鱼顶形成劈叉,劈叉垫在引杆磨鞋与套管间隙之间,造成严重托压,进尺缓慢。换Ø112 mm×49 mm合金齿四刀翼引杆磨鞋,引杆长48 mm,管柱组合和钻磨参数不变,钻时5 h,进尺0.51 m,捞获残体5 kg,根据返出物分析封隔器已钻磨至胶筒,封隔器下移,具备打捞下部油管条件;③打捞封隔器下部管柱:下Ø110 mm反扣高强度公锥(64~95 mm)打捞,因封隔器水眼有未返出的封隔器残体遮挡,造扣不牢,只捞出封隔器下椎体环状残体1块,公锥在Ø56~Ø59 mm处磨损严重。换Ø112 mm×55 mm合金齿平底引杆磨鞋通封隔器水眼,捞获残体0.15 kg。下Ø110 mm 反扣可退式捞矛(装Ø62 mm矛瓦)捞出封隔器残体与下部管柱,共52.75 m,完成油管落鱼打捞。

三、结论

(1)根据实际井况,合理建立打捞方案、工艺流程,优选优化工具设备、工艺措施有助于K2井的双重落鱼打捞成功。

(2)交替放压、正挤压井、环空节流循环压井的压井方法既防止了环空憋高压损害油套管,还压稳了地层流体。

(3)连续油管管内打捞连续油管落鱼技术因连续油管不能转动难以保证打捞筒与落鱼贴壁角度重合,入鱼较困难;注灰打捞是一种很好的打捞方法,但需准确计算水泥浆用量和注入位置。事实证明,在大套管内穿心打捞连续油管是可行的,但需保证现场操作平稳,加压合理。

(4)合金齿四刀翼引杆磨鞋相比于金刚石短引杆磨鞋,引杆较长,钻磨封隔器时托压小,钻时快。