页岩气油基钻井液堵漏技术及其在长宁区块应用

袁锦彪,杨亚少, 常旭轩,关克明,荆谷丰, 李前贵

(1新疆格瑞迪斯石油技术股份有限公司 2中石油长庆油田分公司第三采油厂 3中石油集团渤海钻探工程有限公司定向井技术服务分公司)

我国页岩气资源丰富,勘探开发前景广阔,页岩气开发采用水平井,水平段以油基钻井液为主,油基钻井液在稳定井壁、润滑防卡、抑制页岩水化膨胀和地层造浆、快速钻进等方面具有明显优势,但由于页岩地层的不稳定性以及页岩地层微裂缝普遍发育,在钻井过程中容易产生诱导裂缝,经常发生油基钻井液漏失,且油基钻井液堵漏难度大[1]。油基钻井液配制成本高,油基钻井液的漏失将造成很大的材料浪费,产生巨大的经济损失,并延误钻井周期,甚至影响储层产量。因此,油基钻井液堵漏材料及配套堵漏施工工艺技术的是页岩气高效钻井亟需解决的问题[2-5]。

目前国内外油基钻井液专用堵漏材料堵漏颗粒较细,以随钻封堵纳微孔缝为主,多数是借鉴水基堵漏材料吸水膨胀的原理,在油基钻井液中具有选择性吸收油水混合体系中的油并膨胀的特性,但是吸油膨胀的同时自身强度下降,形成的封堵层强度也下降,在后期存在复漏,且存在堵漏材料的自身抗温稳定性不理想和储层保护的问题。

针对现有油基专用堵漏材料缺乏且部分油基堵漏材料存在抗压强度低、封堵性差、抗温稳定性不良、与油基钻井液配伍性等问题以及油基堵漏施工工艺技术存在的问题,优选出油基钻井液专用分散性好、抗压强度高、热稳定性好、配伍性好的油基堵漏材料,形成防漏堵漏配方及配套的堵漏施工工艺技术,并在长宁区块进行了现场应用,取得良好效果。

一、井漏特点

1.地质工程概况

长宁区块在石牛栏组及以下地层采用油基钻井液钻进,油基钻井液钻遇地层主要有石牛栏、龙马溪,少量井钻遇五峰组。石牛栏组粉砂岩、页岩夹灰岩,微裂缝发育,易发生漏失;龙马溪组微裂缝、页岩地层层理裂缝发育,且存在断层破碎带,龙马溪组与五峰组交界面地层不稳定,部分地层含风化壳,承压能力极低,一旦钻遇在高密度下易发生恶性漏失。

总体来看,长宁区块油基钻进段从上到下均存在薄弱地层,易发生漏失;地层间断夹有生物灰岩、燧石、风化壳等特殊岩性,部分钻遇断层及不整合面,加剧了堵漏难度;且在龙马溪长水平段一旦发生漏失,井下易发生卡钻、溢流、井壁失稳等一系列二次复杂、甚至事故;同时面临油基堵漏材料选择、材料不易停留、承压能力要求高等一系列难度,堵漏尤其承压堵漏难度极大。

据不完全统计,2019年1~11月累计漏失油基钻井液超过20 000 m3,平均每月漏失油基钻井液近2 000 m3,每月因漏失损失的时间近1 220 h;漏失层位以龙马溪为主,龙马溪漏失近180井次;其次以石牛栏,以及石牛栏与龙马溪交接地层;五峰组漏失井次最少,但五峰及宝塔一旦发生漏失,处理难度极大。

2.漏失通道分析

油基钻井液井段漏失通道主要以微裂缝、裂缝为主,天然裂缝及诱导缝并存;间或钻遇断层与破碎带地层。

根据工区内完钻井测井解释成果,宁201、203、208、210、211、212井天然裂缝均不发育,宁203、210、211井局部发育钻井诱导缝,宁209储层高导和高阻裂缝零星发育,宁212井见7条高导缝、5条高阻缝、1条诱导缝、2条微断层,孔隙类型以基质孔隙为主。

3.漏失机理分析

页岩气水平井钻遇地层发生井漏机理分以下三种情况:

(1)天然裂缝型漏失。地层致漏裂缝发育,裂缝连通性好,易形成裂缝网络,漏失量大,堵漏难度大。

(2)扩展延伸型漏失。地层微裂缝发育,在井筒压力较低时,不发生漏失,一旦井筒压力较高,造成微裂缝扩展发生漏失。在钻井液柱高压力的作用下产生“水力尖劈”作用而使裂缝产生、开启、扩大、连通,最终转变成“致漏裂缝”,从而产生漏失。

(3)诱导破裂型漏失。地层层理发育,承压能力低,易形成诱导裂缝造成漏失;一旦发生漏失,裂缝延伸越长,越难封堵,堵漏亦越难。钻井液柱过高的正压力的继续作用可能导致此裂缝的进一步开启扩大,则此漏速可能因此而不断增大、恶化,进一步诱导漏失。

4.堵漏难点

(1)油基钻井液本身堵漏难度高。油基钻井液具有更优良润滑性相关,会引起堵漏材料颗粒-颗粒,颗粒-片状,封堵层与漏失通道壁面间摩擦阻力小,进入漏失通道中形成封堵层摩阻小,滞留能力较弱,难以形成稳定封堵层。

(2)薄弱点多,堵漏挤注时有可能揭开新的薄弱点。油基钻遇地层井段微裂缝、裂缝发育,地层承压能力低,薄弱点多;在挤注提承压过程中会将已堵的薄弱点重新连通,也可能会将上部薄弱点暴露出来。

(3)存在返吐现象。部分井存在返吐现象,如宁216H4-3井在提承压挤注过程中,挤入4.5 m3,套压升至1.7 MPa,停泵降至1.6 MPa,15 min压降0.1 MPa,开回水回吐4.5 m3,说明地层存在返吐现象,增加了堵漏难度。

(4)高密度下承压需优化施工工艺。在高密度下堵漏浆会快速分层,尤其是低密度材料会迅速上浮,严重破坏堵漏浆的有效级配,影响承压堵漏效果;且堵漏材料上浮存在堵水眼、卡钻的风险;故必须缩短堵漏浆在井筒内的静止时间,需要优化承压堵漏施工工艺。

5.解决思路

(1)针对油基失返性恶性漏失堵漏。选择适合油基的高承压堵漏材料,主要选择具有高承压、抗高温、惰性、易架桥、强封堵、抗磨蚀等特性的雷特系列材料,复配少量常规材料;运用堵漏专业软件、室内小型堵漏实验验证,科学设计配方;现场通过优化后的油基专用施工工艺加上堵漏专业人员进行精细施工,确保堵漏效果明显。

(2)针对薄弱点较多,在主力漏层井段用堵漏浆全覆盖,考虑一定的挤注量,挤注浆可以按需分步配制,配浆量较大。

(3)为提高堵漏效果,防止高承压封堵墙被破坏,加入专用抗返吐材料,同时搭配其他材料,运用间隙挤注的思路封堵漏失通道,提高地层承压能力。

(4)在施工工艺上,目前发生失返性漏失,为了确保井下安全及保证堵漏效果,采取将钻具下至安全井段泵注堵漏浆,替平后起钻至堵漏浆面关井挤注,后续根据挤注压力变化情况适当调整。

二、油基钻井液防漏堵漏技术

1.优选防漏堵漏材料

对于微裂缝、裂缝性漏失,针对井下不同的情况,采用对应技术与堵漏剂;堵漏机理主要分为颗粒架桥、锲入承压和封门加固3个阶段。颗粒架桥阶段,片状颗粒在裂缝孔隙中翻转时易卡住架桥,为随后颗粒提供屏障;锲入承压阶段,在压差和流速作业下,不同级配堵漏颗粒迅速地锲入、堆积、锲紧,形成高稳压层;封门加固阶段,在近井壁封门加固,进一步提高地层承压能力。

(1)树脂片状颗粒厚度0.5 mm左右,可以翻转进入漏层,形成的封堵层承压能力高,颗粒间摩擦阻力大,不易反吐。

(2)薄片状酸溶性堵漏剂是经过高压、层压等特殊工艺制造而成的,厚度0.3 mm左右,易进入地层,酸溶率达98%以上。

(3)复合堵漏剂是由高强度片状、纤维、颗粒状材料组成,粒径主要分布在0.2~3 mm,通过刚性颗粒架桥、片状材料楔入、小颗粒填充、纤维状材料拉筋等作用,达到高效封堵的目的,最大粒径3 mm。

(4)矿物纤维堵漏剂由多种纤维状、粉末状、不规则颗粒等材料经特殊工艺加工而成,具有良好的封堵、填充及拉筋作用;粒度以小于1 mm为主。

2.防漏堵漏配方优化

利用GRDS堵漏分析系统,将漏失相关参数输入软件中,进行分析计算,给出推荐的目标粒径分布;通过分析与优化形成配方,选择误差最小的作为备选配方;通过室内砂床、平行缝板、梯形缝板实验,验证并优化堵漏配方。

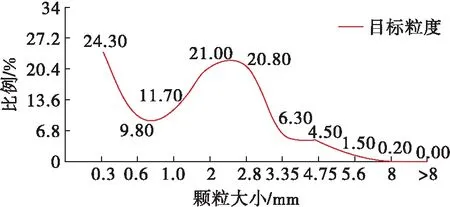

根据长宁漏失特征,利用专业堵漏软件分析优选出最优粒径分布(图1),得出推荐堵漏浆配方:5%NTS-M+1%NT-T+2%NT-DS(油基)+5%NTBASE+3%GT-MF+5%GT-3(1~3 mm)+2%GT-4(3~5 mm),浓度25%。

图1 高承压堵漏浆最优粒径分布

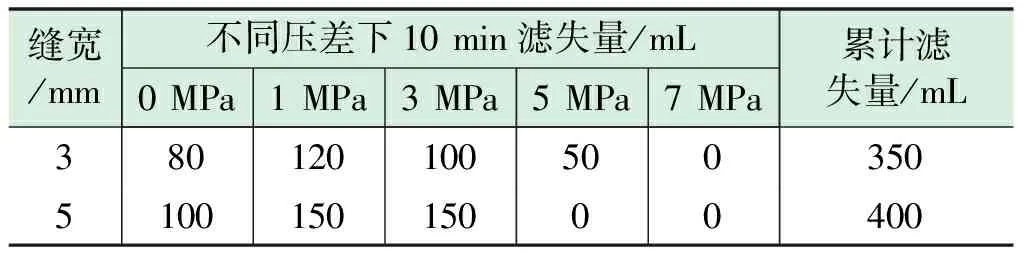

采用平行缝板及梯形缝板对该配方进行综合评价,基浆为现场油基钻井液。利用DL-2堵漏仪对上述配方进行了评价,结果见表1。结果表明,高承压堵漏浆对3 mm、5 mm缝板封堵承压均可达7 MPa以上。

表1 配方承压封堵实验

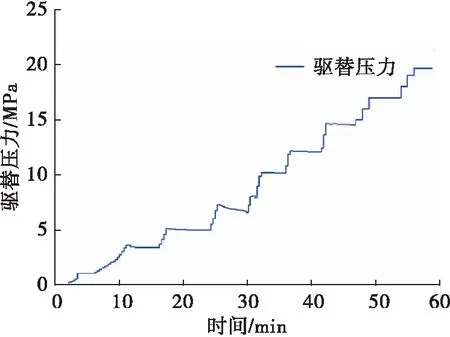

利用高温高压堵漏装置评价了高承压堵漏浆对3~1 mm梯形缝板的封堵能力,结果见图2,结果表明承压堵漏浆承压能力达20 MPa。可见形成配方搭配合理,承压能力高。

图2 承压堵漏浆对3~1 mm梯形缝板的封堵

3.防漏堵漏工艺

3.1 随钻堵漏施工程序

随钻堵漏施工程序为:起钻至安全井段循环测漏速;配制堵漏浆;泵入堵漏浆;替浆,以钻具内外替平为原则;起钻至套管内,关井间隙挤注,排量8~10 L/s,控制井口挤注压力及挤注量;憋压候堵6~8 h;缓慢泄压,开井,再静止候堵4~6 h;验堵,若满足要求,恢复钻进。

3.2 停钻堵漏施工程序

停钻堵漏施工程序为:起钻至安全井段循环测漏速;配制堵漏浆;泵入堵漏浆;替浆,以钻具内外替平为原则;起钻至堵漏浆面,关井快速试挤注,关井间隙挤注,控制挤注排量(8~12 L/s)、压力及挤注量;起钻及挤注时,快速配制下一罐堵漏浆;下钻至堵漏浆液面位置,泵、替堵漏浆,重复操作步骤3至步骤5,直至堵漏浆返至套管鞋以上50 m;起钻至套管内,关井,间隙挤注(排量5~8 L/s),挤注压力达到预定值后,憋压候堵6~8 h;缓慢泄压,开井,再静止候堵4~6 h;验堵,若满足要求,恢复钻进。

三、现场应用及效果

1.宁209H2X-X井漏失情况

宁209H2X-X井为长宁背斜构造中奥顶构造南翼的一口水平生产井,钻探目的层为志留系龙马溪组。该井上层套管下深2 321.7 m,目前井深3 106 m,地层石牛栏,为页岩、粉砂岩夹薄层灰岩。

该井用钻头二开,采用密度1.85 g/cm3的油基钻井液钻进至2 960 m发生漏失,经过一次堵漏后恢复钻进,钻进至3 014 m发生漏失,采用桥堵2次无效,后采用水泥浆堵漏两次,均没有水泥塞,但无漏失就恢复钻进;钻进至3 064 m按设计要做承压,带堵漏浆进行承压,泵注堵漏浆8m3,挤注2.6 m3,最高套压7.2 MPa,稳压30 min,降至4.4 MPa,就边钻进边提密度至1.90 g/cm3,钻进至3 100 m就开始出现漏失,降排量观察无漏失,继续钻进至3 106 m,漏速增大至9 m3/h,采用常规堵漏剂8 m3,带堵漏浆进行承压,挤注1.5 m3,套压最高4.8 MPa,稳压30 min,套压降至1 MPa,循环仍然存在漏失,漏速2~3 m3/h。

该井目前密度1.90 g/cm3,漏速2~3 m3/h,按设计要求,需提密度2.07~2.32 g/cm3,提承压过程中会进一步连通漏失通道或打开新的薄弱点,提承压难度极大。

2.堵漏配浆方

第一级堵漏浆:井浆40 m3(密度1.90 g/cm3、黏度65 s)+4%NTS-M(细)+2%NT-DS(油基)+1%NT-T+ 4%NTBASE+2%GT-MF+4%HTK(1~3 mm),浓度17%;先泵注20 m3,后加入1%NTS-M(中粗)+1.5%HTK(3~5 mm)。

第二级堵漏浆:井浆20 m3(密度1.90 g/cm3、黏度65 s)+3%NTS-M(细)+2%NTS-M(中粗)+2%NT-DS(油基)+1%NT-T+ 5%NTBASE+2%GT-MF+5%HTK(1~3 mm)+1.5%HTK(3~5 mm),浓度21.5%。

第三级堵漏浆:井浆15 m3(密度1.90 g/cm3、黏度65 s)+2%NTS-M(中粗)+2%NT-DS(油基)+ 6%NTBASE+2%GT-MF+6%HTK(1~3 mm)+2.5%HTK(3~5 mm),浓度20.5%。

3.堵漏施工

2019年11月06日14∶00循环(漏失16 m3),漏速20 m3/h;~16∶00起钻至套管鞋-18:30配堵漏浆;~18∶50泵注第一级堵漏浆20 m3;~20∶00承压(泵入20 m3堵漏浆,最大压力4.5 MPa,30 min后降至1 MPa);~22∶30憋压候堵;~11月7日8∶00间歇挤注作业(挤入第二级堵漏浆20 m3,井浆9.8 m3,最高套压8.4 MPa,30 min后降至1.2 MPa);~9∶30憋压候堵;~16∶00间歇挤注作业(泵入13 m3堵漏浆,最大压力9.6 MPa,期间稳压6.9 MPa,后再打入堵漏浆,30 min后降至2 MPa);~1∶00蹩压候堵(期间配堵漏浆)~11月8日10∶00间歇挤注作业(挤入12.8 m3第三级堵漏浆,最大压力6 MPa,最终稳压至3.4 MPa);~11月10日07∶00分段循环排堵漏浆,逐步提排量至28 L/s,循环不漏。

4.堵漏效果

该井堵漏施工前钻井液密度1.90 g/cm3,漏速2~3 m3/h;堵漏施工后最终承压至3.4 MPa(折算当量密度2.05 g/cm3),分段下钻循环筛除堵漏剂后,以正常钻进排量(33 L/s)循环无漏失。

本次堵漏施工取得一定的效果,有效封堵漏失通道,且一定程度上提高了地层承压能力,为后续施工提供了良好的井筒条件。

四、结论

(1)长宁区块油基钻进地层为微裂缝、裂缝,局部钻遇断层或破碎带,该地区的漏失主要为微裂缝漏失。该地区裸眼井段长,漏失层位多,易反复漏失,地层承压能力低,且存在返吐现象,溢漏、漏垮同层,地层安全窗口窄,采用常规随钻堵漏、桥浆堵漏、静止堵漏措施难以有效解决。

(2)引入高效堵漏材料,通过室内研究形成了高承压堵漏配方,由不同级配、不同形状的堵漏颗粒在裂缝内锲入、堆积,在压差作用下形成高承压封堵层,堵漏效果好,承压能力高,形成了一套适合长宁区块油基钻井液堵漏配方及工艺。

(3)现场应用效果良好,提高了地层承压能力,扩大了钻井液密度窗口,为下一步钻井施工提供了安全保障。该堵漏技术措施在现场成功的应用,部分解决了该地区油基钻井液堵漏难题,保证了钻井工程的安全。