页岩储层水力压裂支撑剂嵌入影响因素研究

王雨迪, 任 屹, 郑 彬, 龚瑞程, 牛生亮, 陈 璐, 张 涵

(1长江大学石油工程学院 2中国石油冀东油田分公司南堡油田作业区 3中国石油青海油田公司采气二厂 4中国石油青海油田公司采油一厂 5中国石油天门油田分公司 6中石油华北油田分公司储气库管理处)

水力压裂技术是油气井增产增注中最常用的有效措施之一,页岩储层通常具有低孔、低渗的特点,在其勘探开发过程中往往需要采用压裂措施进行储层改造。页岩储层压裂施工过程中需要将大量的支撑剂与压裂液一起泵入地层,页岩储层压裂开后形成大量的人工裂缝网络,进而提高储层的渗透率,达到压裂增产的目的[1-5]。在压裂施工作业后,压裂液从裂缝中返排出,支撑剂留在裂缝中,在储层闭合压力条件下,支撑剂不可避免的会出现一定程度的嵌入现象,造成裂缝有效宽度的减小,进而引起裂缝导流能力的下降[6-9]。因此,有必要针对页岩储层水力压裂过程中支撑剂嵌入的影响因素进行研究,评价支撑剂嵌入对裂缝导流能力的影响程度,进而指导现场压裂施工参数的设计[10-16]。

本文以四川盆地某页岩气区块储层段岩样为研究对象,使用陶粒作为支撑剂,评价了闭合压力、支撑剂粒径、铺砂浓度、岩石杨氏模量以及不同工作液浸泡等因素对支撑剂嵌入深度和裂缝导流能力的影响,为降低页岩储层压裂施工过程中支撑剂嵌入对裂缝导流能力的伤害程度提供一定的理论依据和借鉴。

一、实验部分

1.实验材料及仪器

实验材料:实验用岩样取自四川盆地某页岩气区块(岩样的杨氏模量范围在(10~35)×103MPa之间);实验用支撑剂为不同粒径的陶粒(6~12目、12~20目、20~40目、40~70目和70~140目);实验用工作液分别为清水、3%KCl和现场压裂返排液(清洁压裂液体系)。

实验仪器:改进型导流能力测试仪,仪器采用API标准设计,主要包括导流室、加压装置(测量精度为0.001 MPa)、位移传感器(测量精度为0.01 mm)、温度控制系统(测量精度为0.01℃)以及计算机数据采集系统等,其中通过位移传感器能够测量裂缝缝宽的变化情况,以此来计算支撑剂的嵌入深度。

2.实验方案

(1)将目标区块岩样处理成与导流室尺寸相匹配的导流板,为考察支撑剂嵌入的影响,使用同样尺寸的金属钢板作为对比。

(2)首先进行金属钢板的测试实验,将钢板放入导流室中,填入支撑剂后加压,此时没有发生支撑剂嵌入的影响,在此实验条件下测量裂缝的缝宽和导流能力。

(3)然后将金属钢板换成页岩岩板,重复进行(2)中的实验,在相同的实验条件下,测量有支撑剂嵌入时裂缝的缝宽和导流能力变化情况。

(4)改变实验条件,重复以上步骤(2)和(3),考察不同因素对支撑剂嵌入深度和导流能力的影响,实验温度均为储层温度(90℃)。

二、支撑剂嵌入影响因素结果与讨论

1.闭合压力

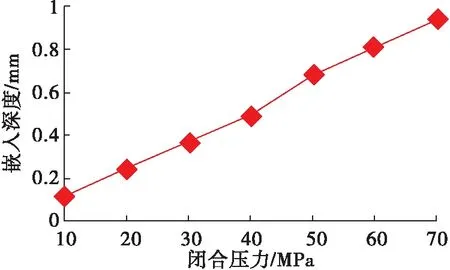

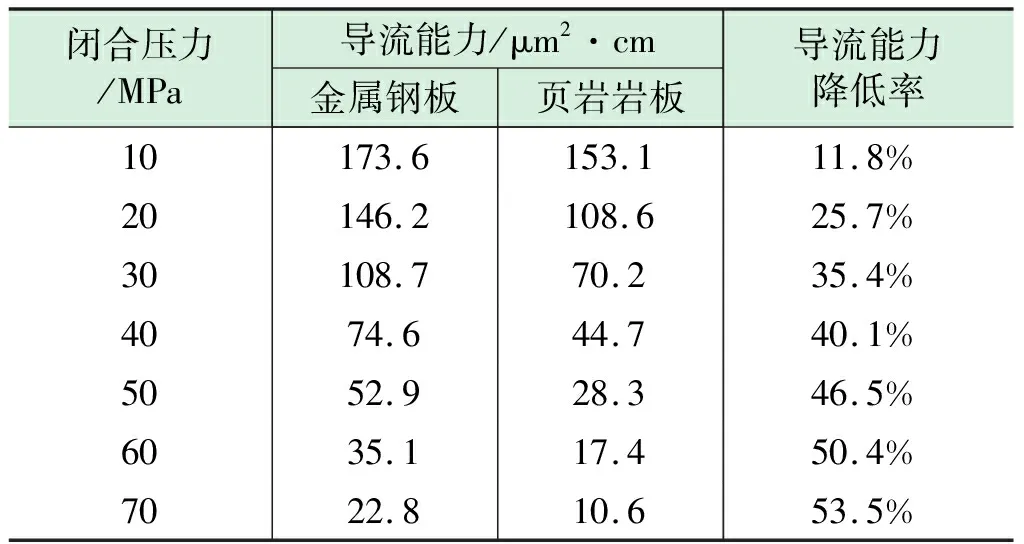

选择粒径为20~40目的陶粒作为支撑剂,杨氏模量为20×103MPa的岩样作为实验岩板,在铺砂浓度为5 kg/m2的条件下,测定了不同闭合压力条件下支撑剂的嵌入深度和导流能力变化情况,实验结果见图1和表1。

图1 闭合压力对支撑剂嵌入深度的影响

表1 考虑支撑剂嵌入时闭合压力对导流能力的影响

由图1结果可知,随着闭合压力的逐渐增大,支撑剂嵌入深度逐渐增大,当闭合压力为70 MPa时,支撑剂在页岩板上的嵌入深度可以达到0.94 mm。而由表1结果可以看出,随着闭合压力的增大,金属钢板和页岩板的导流能力均逐渐减小,且闭合压力越大,页岩板相比较金属钢板而言导流能力降低的幅度越大,当闭合压力为70 MPa时,页岩板导流能力降低率达到了53.5%,这是由于在相同的实验条件下,闭合压力越大,支撑剂嵌入深度越大,裂缝的有效缝宽越小,支撑剂嵌入造成的裂缝导流能力下降幅度就越大。

2.支撑剂粒径

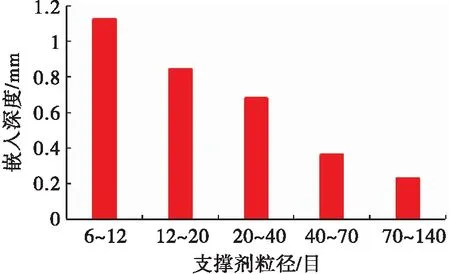

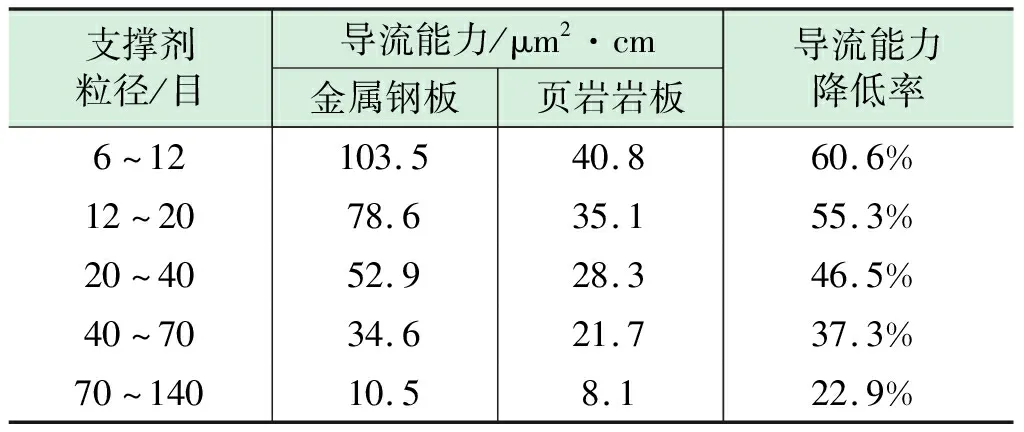

选择杨氏模量为20×103MPa的岩样作为实验岩板,在铺砂浓度为5 kg/m2、闭合压力为50 MPa的实验条件下,评价了支撑剂粒径对嵌入深度和导流能力的影响,实验结果见图2和表2。

由图2结果可知,在相同的实验条件下,随着支撑剂粒径的逐渐减小,支撑剂嵌入深度也逐渐减小,这是由于在裂缝表面积和铺砂浓度均相同的情况下,支撑剂的粒径越大,其数量就相对较少,单颗支撑剂所承受的压力就相对较大,所以其嵌入深度也相对较大。而由表2结果可以看出,随着支撑剂粒径的减小,金属钢板和页岩板的导流能力均逐渐减小,且支撑剂粒径越小,页岩板相比较金属钢板而言导流能力降低的幅度越小,这是由于在其他实验条件相同的情况下,支撑剂的粒径越小,其在页岩板上的嵌入深度就越小,所以由支撑剂嵌入造成的裂缝导流能力下降幅度就越小。

图2 支撑剂粒径对嵌入深度的影响

表2 考虑支撑剂嵌入时支撑剂粒径对导流能力的影响

3.铺砂浓度

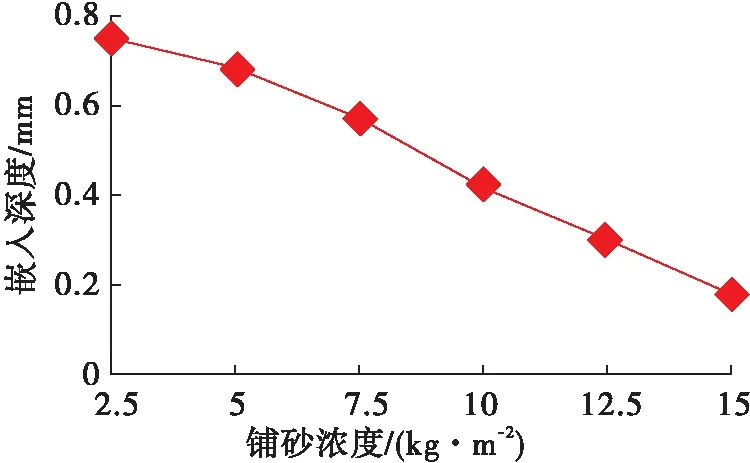

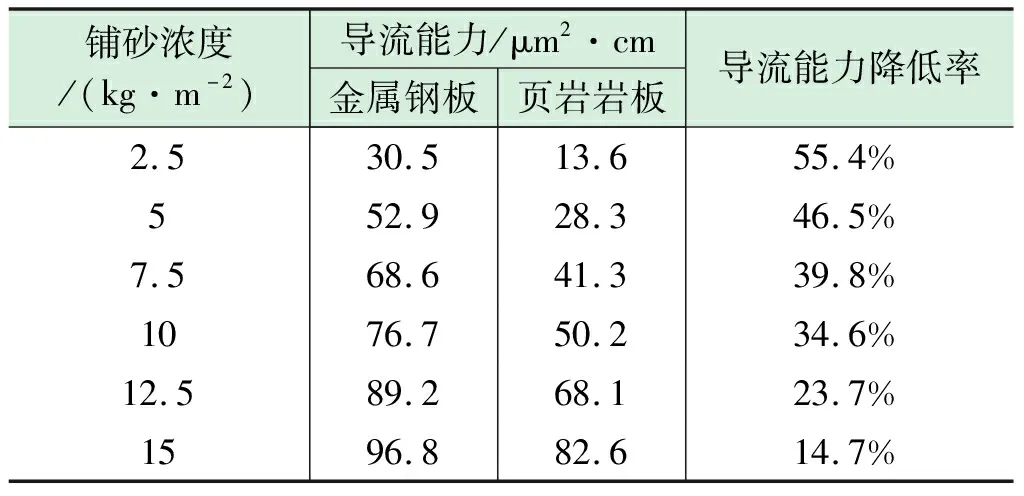

选择粒径为20~40目的陶粒作为支撑剂,杨氏模量为20×103MPa的岩样作为实验岩板,在闭合压力为50 MPa的条件下,测定了不同铺砂浓度条件下支撑剂的嵌入深度和导流能力变化情况,实验结果见图3和表3。

由图3结果可知,在相同的实验条件下,随着铺砂浓度的逐渐增大,支撑剂嵌入深度逐渐减小。由表3结果可知,随着铺砂浓度的增大,金属钢板和页岩岩板的导流能力均逐渐增大,且铺砂浓度越大,页岩板相比较金属钢板而言导流能力降低的幅度就越小,这是由于在较高的铺砂浓度下,铺砂层数相对较多,支撑剂发生嵌入后,嵌入层占总铺砂层数的比例就相对较小,因此,支撑剂嵌入造成导流能力下降的影响就相对较小。

图3 铺砂浓度对嵌入深度的影响

表3 考虑支撑剂嵌入时铺砂浓度对导流能力的影响

4.杨氏模量

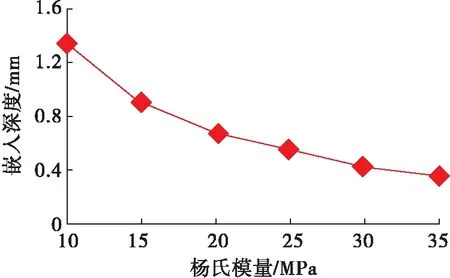

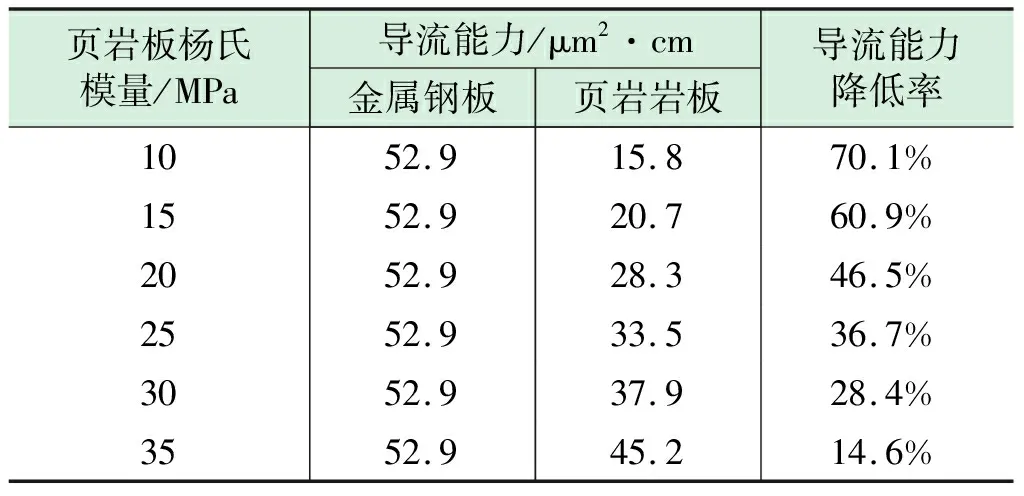

选择粒径为20~40目的陶粒作为支撑剂,在铺砂浓度为5 kg/m2、闭合压力为50 MPa的实验条件下,评价了岩样的杨氏模量对支撑剂嵌入深度和导流能力的影响,实验结果见图4和表4。

图4 杨氏模量对嵌入深度的影响

由图4结果可知,在相同的实验条件下,随着页岩岩板杨氏模量的逐渐增大,支撑剂嵌入深度逐渐减小,这是由于岩石的杨氏模量越大,地层岩石越坚硬,在相同的闭合压力等实验条件下支撑剂的嵌入深度就越小。而由表4结果可知,随着杨氏模量的增大,页岩岩板的导流能力逐渐增加,且杨氏模量越大,页岩板相比较金属钢板而言导流能力降低的幅度就越小,这是由于页岩的杨氏模量越大,支撑剂越难嵌入,其嵌入深度就越小,因此,由支撑剂嵌入造成导流能力下降的影响就相对较小。

表4 考虑支撑剂嵌入时杨氏模量对导流能力的影响

5.工作液类型

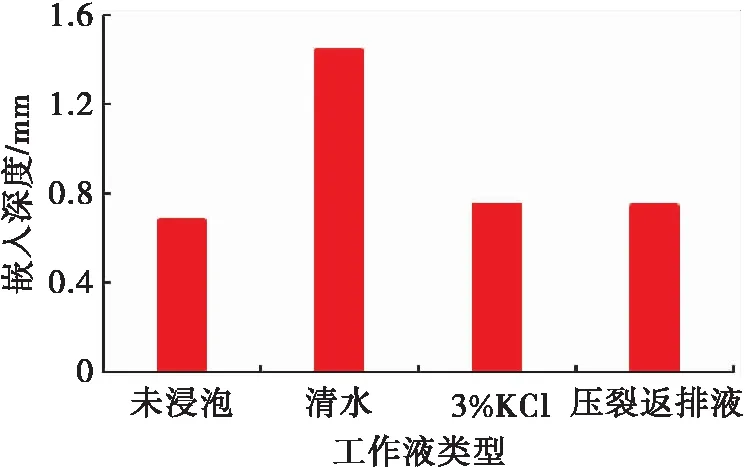

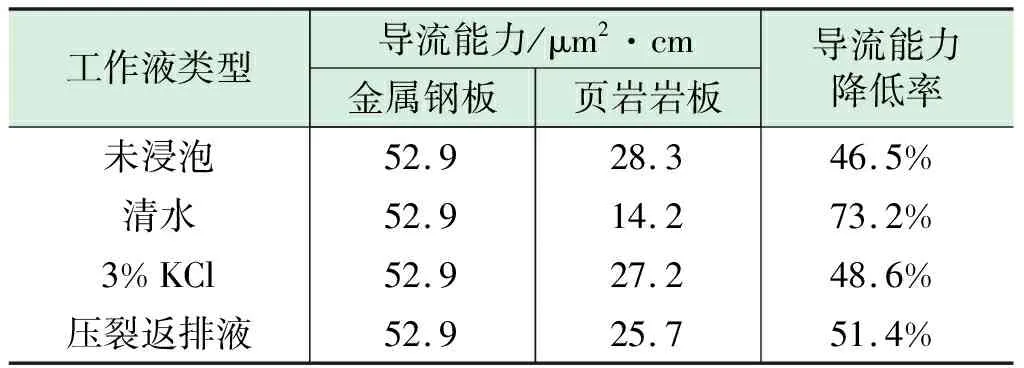

选择粒径为20~40目的陶粒作为支撑剂,杨氏模量为20×103MPa的岩样作为实验岩板,在铺砂浓度为5 kg/m2、闭合压力为50 MPa的实验条件下,测定了使用不同类型工作液浸泡24 h后支撑剂嵌入深度和导流能力的变化情况,工作液浸泡温度为90℃,浸泡压力为常压。实验结果见图5和表5。

图5 工作液类型对嵌入深度的影响

表5 页岩板经过不同工作液浸泡后导流能力变化情况

由图5结果可知,页岩岩板经过不同类型的工作液浸泡后,与未浸泡的页岩岩板相比支撑剂的嵌入深度均有所增大,其中使用清水浸泡后支撑剂的嵌入深度最大,达到了1.44 mm,而使用3%KCl和压裂返排液浸泡后支撑剂的嵌入深度增幅不大,这是由于使用清水浸泡页岩岩板后,其中的黏土矿物成分容易吸水膨胀,造成岩板强度下降,从而导致支撑剂容易嵌入,而3%KCl和压裂返排液能够起到良好的抑制页岩水化膨胀的作用,使岩板强度不至于大幅下降,所以支撑剂的嵌入深度变化不大。

由表5结果可知,使用不同类型工作液浸泡后页岩岩板的导流能力均比未浸泡时有所降低,其中使用清水浸泡后的页岩岩板与金属钢板相比导流能力下降了73.2%,说明支撑剂嵌入引起了裂缝导流能力的严重下降,而使用3%KCl和压裂返排液浸泡后的页岩岩板与金属钢板相比导流能力分别下降了48.6%和51.4%,降低幅度与未浸泡时相差不大。因此,在页岩储层压裂施工过程中,应保证压裂液具有良好的防膨性能,以尽可能降低压裂液浸泡后支撑剂嵌入对裂缝导流能力的影响程度。

三、结论

(1)闭合压力越大,支撑剂在页岩板上的嵌入深度越大,支撑剂嵌入造成裂缝导流能力的下降幅度就越大。

(2)支撑剂嵌入深度随着支撑剂粒径的减小、铺砂浓度的增大以及页岩杨氏模量的增大而减小,并且支撑剂粒径越小、铺砂浓度越大、页岩杨氏模量越大,支撑剂嵌入造成裂缝导流能力下降的幅度就越小。

(3)页岩板经过清水浸泡后,支撑剂的嵌入深度与未浸泡时相比明显增大,导流能力明显降低,而页岩板使用3%KCl和压裂返排液浸泡后,支撑剂的嵌入深度与未浸泡时差别不大,且导流能力降低幅度较小。

(4)根据以上实验结果,建议在页岩储层压裂施工过程中,根据实际地层情况,合理选择支撑剂粒径范围以及铺砂浓度,以降低支撑剂嵌入的影响。另外,由于页岩易吸水膨胀,应选择防膨性能良好的压裂液体系。