二氧化碳压裂供液系统设计

杨延增, 聂 俊, 叶文勇, 章东哲, 赵航博, 宋晓梅, 谭 欢

(1 中国石油集团川庆钻探工程有限公司工程技术研究院 2低渗透油气田勘探开发国家工程实验室 3中国石油天然气集团公司油气藏改造重点实验室-二氧化碳压裂增产研究室)

在低渗透油气藏增产开发中,CO2压裂技术作为一种无水压裂新技术,以无水的液态CO2作为压裂介质,具有低伤害、易返排、造缝容易、环保等优点,适合低压低渗透、致密及水敏性强的复杂岩层,对油气层伤害严重、含水率较低的储层改造效果良好,可大幅提高单井产量[1-4]。

在CO2压裂技术前期应用中,使用常规的CO2运输槽车、CO2增压泵车作为压裂车的供液组合装备。通过前期多井次的现场试验,发现采用这种供液方式存在以下四个方面的问题:

(1)施工过程中增压泵车的抽汲作用和管路摩阻使地面供液管线中的液态CO2部分气化,导致压裂车走空泵,排量难以提高且极不稳定,容易造成砂堵[5-6]。

(2)使用的常规CO2运输槽车气、液相接口尺寸较小,无法满足CO2压裂施工排量要求。

(3)由于管线摩阻影响,CO2槽车液位下降的速度不一致,若其中一台或多台槽车内的液态CO2提前用尽,会导致气体进入地面管线,造成压裂车走空泵。

(4)根据目前CO2压裂施工规模,每次所需的CO2槽车数量10余台,由于常规CO2运输槽车为大型半挂车,因此对井场面积有较高要求。

针对上述问题,通过设计制造专用的CO2储罐,引入气体增压技术,开发全自动供液控制系统,形成一套完善的供液系统,完全解决了CO2压裂施工中存在的供液问题。

一、技术分析

防止液态CO2气化是实现大排量CO2压裂施工的关键。依托于中国石油天然气集团公司油气藏改造重点实验室-二氧化碳压裂增产研究室,在室内试验平台对CO2的特性进行研究,从理论上分析了气体增压的原理。

1.理论计算

液态CO2在管中为气-液混合的两相流动,模拟现场施工情况,当施工管线内CO2温度t=-20℃,施工压力p=1.9 MPa时气、液CO2的密度分别为ρc=51.41 kg/m3、ρl=1 029.9 kg/m3,由式(1)~式(4)可以计算得到管线中CO2气液相体积比为Vc/Vl≈1.4,说明在现场施工过程中由于增压泵车的抽吸和管路的摩阻,液态CO2的气化现象非常严重。

(1)

(2)

Uc/Ul≈1.4

(3)

(4)

式中:mr—管内两相流总流量,kg/s;

Uc、Ul—管内CO2气、液相流速m/s,通常Uc/Ul=1.4;

αc—管内气相CO2的质量分数;

A—管段截面积,m2;

ρl—液态CO2密度,kg/m3。

2.气体增压原理

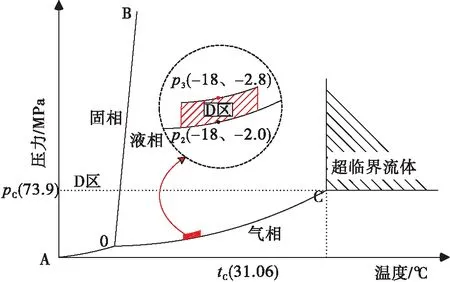

液态CO2常规情况下处于临界状态,此时CO2状态与图1中OC段曲线一致[4],假设此时CO2位于图1中的点p2。

液态CO2输送到压裂车的过程中,由于管路沿程摩阻及增压泵车的抽汲导致液态CO2产生压力降,部分液相转换为气相,造成CO2供液能力下降、压裂车走空泵、施工排量降低、排量波动。

气体增压就是在处于临界状态下的CO2之上使用增能气体进行增压,气体增压作用后,设此时CO2位于图1点p3,若Δp1=p3-p2、增压泵车的抽汲和地面管路的摩阻转换为当量压头损失为Δp2,那么只要保证气体增压后Δp1>Δp2,就能确保CO2始终处于液相状态,即图1中D区。

图1 气体增压原理

二、系统功能

1.气体增压功能

(1)主要由气体增压装置实现该功能,利用增能气体稳定的物理特性给CO2储罐加压,防止液态CO2从储罐输送到压裂车的过程中因气化而导致压裂车走空泵。

(2)使用增能气体驱替储罐内的液态CO2,使压裂车得到持续且稳定的供液。

2.CO2储罐供液控制功能

CO2储罐供液控制系统地面设备包括CO2储罐、地面管汇,主要满足以下功能:

(1)采集各CO2储罐压力参数,自动控制输出压力调节阀开度(如图2),使最大压力稳定在一定范围内。

(2)系统采集各CO2储罐液位参数,通过计算和比对,控制CO2储罐流量调节阀(如图2)至适当开度以保证施工过程中各储罐的液位同步下降。

(3)控制系统将采集到的气体增压装置各种电测参数、CO2储罐压力及液位等传送至仪表车。

三、系统结构

1.气体增压装置

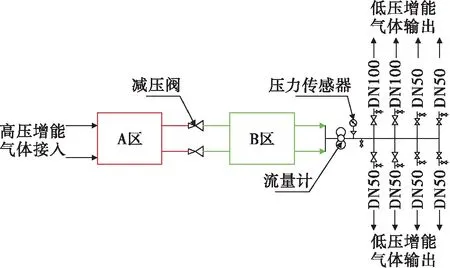

气体增压装置分为两条管路,对称分布,减压阀前端为高压管汇区(图3中A区),减压阀后端为低压管汇区(图3中B区),两条管路之间通过连通阀连通,出口主管路上设置有流量计、压力传感器。施工过程中,气体增压装置的Ø101.6 mm出口与CO2储罐气相通过管线连接,增能气源从气体增压装置的高压入口经减压阀,转换成低压气体,提供给CO2储罐。

图3 气体增压装置管汇系统

2.CO2储罐

CO2储罐用来存放CO2液体,为压裂车供液。液相输出为Ø101.6 mm接口,能满足大排量施工要求;相比CO2槽车,其占地更小,便于井场摆放。

3.控制系统

控制系统对气体增压装置、CO2储罐、各项电测参数实时监测,在施工过程中自动控制CO2储罐和压力调节阀、流量调节阀开度从而控制压力和液位,连接至仪表车上的手提控制箱,在仪表车上实现对气体增压装置、CO2储罐、地面管汇远程控制。

4.地面管汇

地面管汇是气、液相介质的流动通道,指施工过程中的低压区内所有管线和分配器,主要包括气体增压管汇(如图4蓝色线)、上液管汇(如图4绿色线)。气体增压管汇内介质为增能气体,以串连方式为CO2储罐增压;上液管汇内介质为液态CO2,为压裂车供液。

图4 地面管汇布置

四、现场应用

供液系统自2017年4月开始先后在长庆油田公司、延长石油集团进行了多井次的现场应用,应用结果表明该系统能从根本上解决压裂车走空泵、排量波动、CO2供液能力有限的问题。

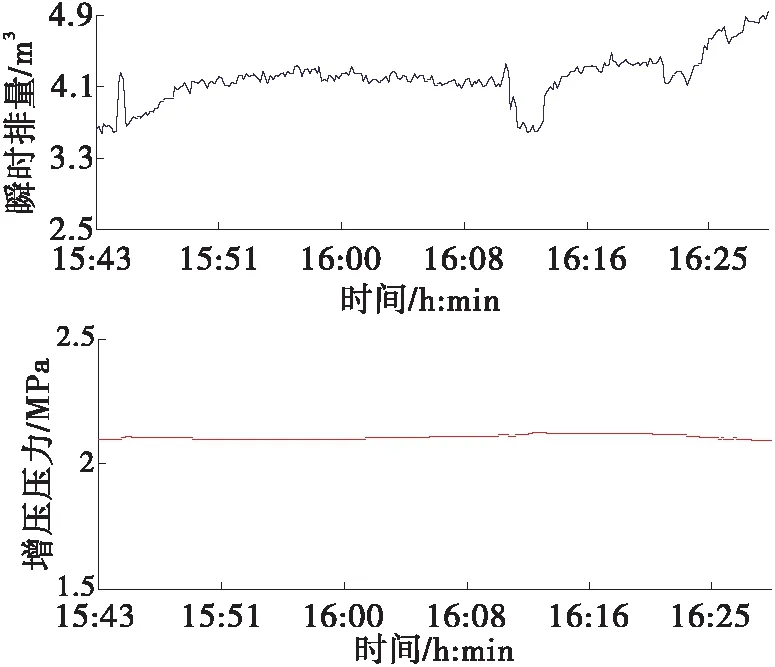

如2017年8月在长庆苏里格气田试验井3进行的CO2干法加砂压裂现场试验,该井井深3 420 m,采用油套同注、环空加砂方式压裂,压裂施工过程顺利,压裂施工参数如表1所示。此次施工刷新了国内气田相同工艺井深之最、单井单层加砂量之最、环空排量之最、施工砂比之最,最高砂比达到15%。

表1 试验井3压裂施工参数统计表

该供液系统控制CO2储罐压力在2.1 MPa,从图5可知气体增压平稳,CO2储罐出液稳定;压裂施工环空排量始终稳定在3.7~4.5 m3/min,大排量为大砂比施工奠定了基础,有效改善了压后效果。

图5 气体增压系统增压压力、施工排量曲线

五、结论

(1)该供液系统从根本上解决了CO2压裂施工过程中液态CO2气化而导致的压裂车走空泵问题。

(2)该供液系统保证了施工过程中持续、稳定为压裂车供液。

(3)该供液系统现场试验成功为今后大砂比、大排量CO2压裂技术的推广应用提供了技术支撑。

(4)该供液系统可应用于CO2伴注压裂、CO2泡沫压裂、增能压裂,保证大排量施工的同时提高液态CO2利用效率。