综采面不同供液方式的压力损失分析

李宇琛,吴娟,郭凯宇,王子浩

(1.太原理工大学机械与运载工程学院,山西太原 030024;2.矿山流体控制国家地方联合工程实验室,山西太原 030024;3.山西矿山流体控制工程技术研究中心,山西太原 030024)

0 前言

随着国家能源需求日益旺盛,以煤炭为主的能 源结构将持续很长一段时间,如何高效开采煤炭是目前较为棘手的问题。现代化综采工作面采煤设备主要包括采煤机、刮板输送机和液压支架,其中液压支架占总投入的70%以上,其作用是采煤机割煤后及时跟进,防止顶板冒落或下沉过多。液压系统是井下液压支架最重要也是最复杂的系统之一,其能量损失不容忽视。液压系统压力损失不仅对泵阀匹配有影响,对液压系统的可靠性也有影响。乳化液流经多路阀和液压管道都会产生压力损失,过大的压力损失会造成系统发热、输出功率降低,造成不必要的能量浪费。液压支架动力源来自供液系统输出的充足的高压乳化液。液压管道是液压系统中各元件相连接的纽带,为整个系统输送高压乳化液和传递能量,但是在整个液压管路中会有较大的压力损失,压力损失的大小将会直接影响支架动作的稳定性与快速性,因此必须足够重视管路中的压力损失。唐小龙和王晓东对动载条件下液压缸无杆腔的压力进行模拟分析,进行了液压缸动载过载的现场测试试验并同步检测了无杆腔压力波动,在此基础上,对矿用液压缸在不同工况下的动态特性进行了仿真与计算。目前综采工作面常用的供液方式有环形供液方式和梯形供液方式,而以前常用的是普通工作面单进单回供液系统,该供液方式不适用于当下较长综采工作面。不同的供液方式有不同的压力损失,且随着管路参数的变化压力损失随之有着较大的变化。本文作者通过理论计算分析上述3种供液方式的压力损失,利用Simulation X软件对不同供液方式的压力损失进行仿真,并与现场测试数据进行对比分析。

1 供液管路压力损失的计算

对于超长综采工作面供液管路,管路内乳化液的压力损失主要包括顺槽直管路和工作面直管路的沿程压力损失与所有接头和弯管处的局部压力损失。

顺槽进回液管采用27SiMn钢管,绝对表面粗糙度=0.032 mm,属于水力粗糙管。通过查《液压工程师技术手册》,得光滑液压橡胶管的表面绝对粗糙度为0.006~0.07 mm,含有加强钢丝的液压胶管的表面绝对粗糙度为0.03~4 mm,架间进液管为含有加强钢丝的液压胶管,其绝对表面粗糙度为0.05 mm,同样也属于水力粗糙管。在管路系统中,管接头个数较多,仅一条进油管从液压泵站到工作面第一架液压支架处就有17个。

1.1 沿程压力损失

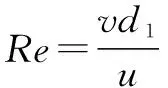

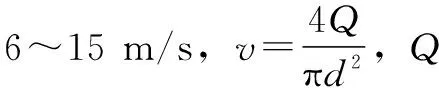

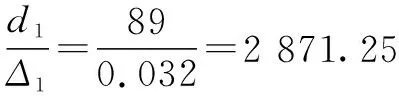

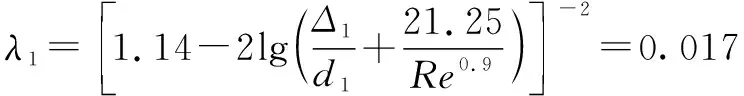

顺槽进液管路的雷诺数:

(1)

计算得:

(2)

(3)

同理可计算得到架间进液管的沿程阻力系数=0.02。为使计算结果更加安全可靠,所以使2种管路的沿程阻力系数统一取为=0.02。

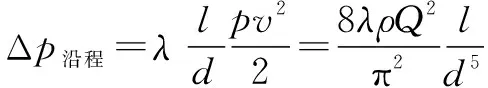

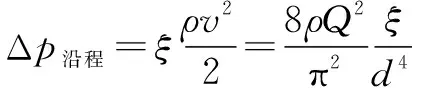

沿程压力损失:

(4)

(5)

式中:为沿程阻力系数,=0.02;为管路长度;为管路直径;为乳化液密度,998 kg/m。

1.2 局部压力损失

工作面液压管路还存在较大的局部压力损失,其主要由直通管接头压力损失和三通管接头压力损失两部分组成。由《机械设计手册》知,直通管接头阻力系数为=0.29,三通管接头阻力系数=0.335。

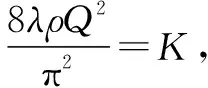

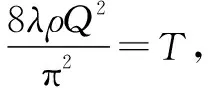

则局部压力损失:

(6)

(7)

由式(5)和式(7)可计算出工作面液压管道内总的压力损失Δ为

Δ=Δ+Δ

(8)

由上述分析可知综采工作面供液系统的各参数值如表1所示。

表1 工作面供液系统各参数值

2 不同供液方式压力损失的分析

2.1 单进单回供液方式

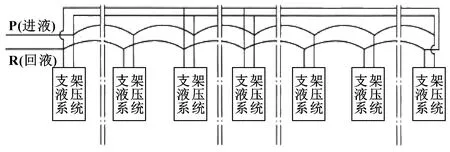

单进单回供液方式是一种由单条供液管路、单条回液管路构成的供液方式。这种供液方式的优点是管路布置简单,适用于工作面较短的工况;缺点是当工作面较长时,距离泵站较远的液压支架压力损失很大,会导致支架的初撑力不足、移架力不足等一系列问题,进而影响支架的支撑质量和移架速度。图1所示为单进单回供液系统的原理。

图1 单进单回供液系统原理

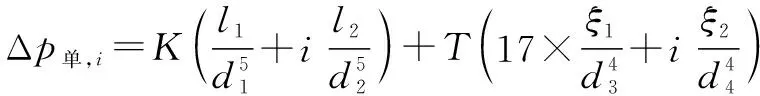

单进单回供液方式第台液压支架的压力损失:

(9)

式中:为顺槽进液管长度;为架间进液管长度;为顺槽进液管内径;为架间进液管直径;为直通管内径;为三通管内径。

2.2 环形供液方式

环形供液方式是一种由两条供液管路和两条回液管路构成的供液方式。此供液方式由首尾两套高、低压进回液管路相连构成,高、低压管路形成一个环形的工作面供液系统。图2所示为环形供液系统的原理。

图2 环形供液系统原理

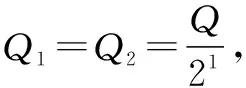

环形供液方式是双管路供液,两条管路的流量分别为和:

(10)

(11)

(12)

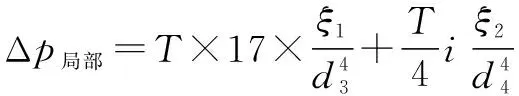

通过式(8)—(10)计算得环形供液方式第架的压力损失为

(13)

式中:为工作面液压支架数,一般为150~200。

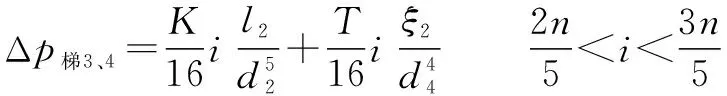

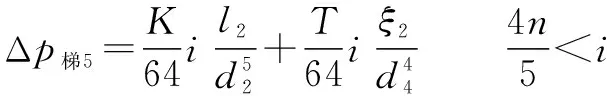

2.3 梯形供液方式

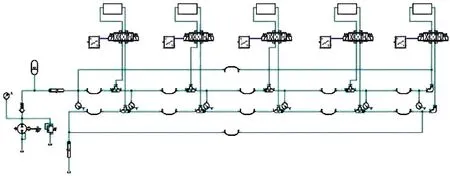

梯形供液方式是在整个工作面布置有一条直径较大的主进回液管路,然后把工作面分成若干组,每组由若干台支架组成,每一组进回液管路支路分别交叉与主进回液管路相连,形成梯形供液系统。这种供液方式大大减少了进回液时的压力损失,从而提高液压支架的工作质量和效率。图3所示为梯形供液系统的原理。

图3 梯形供液系统原理

(14)

(15)

(16)

(17)

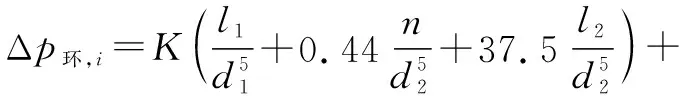

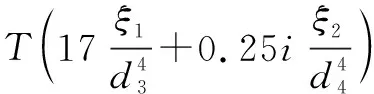

由式(14)—(17)计算知,梯形供液方式的压力损失为

(18)

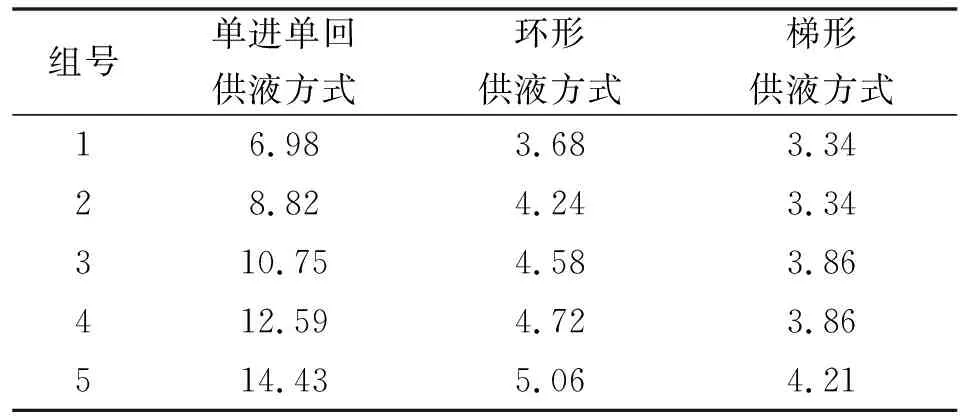

从式(9)(13)(18)可以看出,不论是哪种供液方式,其顺槽内的沿程压力损失是一样的,3种供液方式的压力损失差异主要体现在液压支架工作面。可以看出:当工作面较短,液压支架数目较少时3种供液方式的压力损失相差不多,这时应多采用管路设置较为简单的单进单回供液方式;当综采工作面较长、液压支架数目较多时,为确保距离泵站较远支架动作的稳定性与快速性、减小管路的压力损失,综采面大多采用梯形供液方式。根据上述理论计算,假设工作面共有150台支架,平均分为5组,每组30台支架,计算得出不同供液方式下的压力损失如表2所示。

表2 不同供液方式的压力损失计算结果 单位:MPa

3 不同供液方式压力损失试验原理与仿真

压力损失现场测试平台如图4所示。在SloidWorks中完成液压支架的建模,再将SloidWorks中的模型导入到Simulation X进行仿真,该软件可以完成复杂系统的搭建、分析与优化,是一种高级的建模仿真平台。为在Simulation X中搭建整个工作面系统时使系统简洁,将模型在Simulation X软件中进行封装,如图5所示。

图4 压力损失现场测试平台

图5 基于Simulation X液压支架封装模型

由图1—图3可以看出:综采面液压支架供液系统主要由液压泵站和液压管路两部分组成。在Simulation X中搭建不同供液方式的模型,由于实际的工作面长度较大,文中选取5组支架进行模型搭建,以分析3种供液方式的压力损失。液压支架采用已封装好的模型替代,3种供液系统模型分别如图6—图8所示。

图6 单进单回供液系统Simulation X模型

图7 环形供液系统Simulation X模型

图8 梯形供液系统Simulation X模型

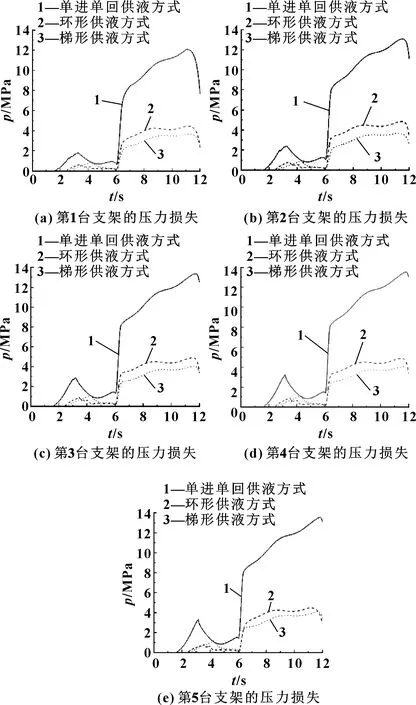

在Simulation X软件中进行仿真,分别比较3种不同供液方式在各个支架上立柱升降过程中的压力损失,结果如图9所示。图中0~6 s是液压支架升柱过程,6~12 s是液压支架降柱过程。图(a)—(e)分别展示了第1、2、3、4、5台支架的压力损失。可知:采用单进单回供液方式时压力损失最大,其值高达14.0 MPa,环形供液方式和梯形供液方式的压力损失较小,这2种供液方式的压力损失大约为5.0 MPa,且梯形供液方式的压力损失比环形供液方式小。仿真结果与上述计算所得的理论结果在压力损失变化趋势上保持一致。

图9 基于Simulation X的不同供液方式的压力损失

综采工作面是由上百架液压支架组成的,当采用不同的供液方式供液时会带来不同的压力损失,即使是在一种供液方式下,由于各支架与泵站的距离不同,各支架上的压力损失也不同。图10中分别表示了单进单回供液方式、环形供液方式、梯形供液方式下的各支架的压力损失。可以看出:越靠近液压泵站的支架压力损失越小,距离泵站越远其压力损失越大;在单进单回供液方式下的第1架支架至第5架支架的压力损失约为6.0 MPa,环形供液方式下约为1.5 MPa,梯形供液方式下约为1.0 MPa。

图10 3种供液方式下不同液压支架的压力损失

4 结论

本文作者采用理论计算与仿真分析的方式对不同供液方式下供液管路的压力损失进行研究,得出以下结论:

(1)通过理论计算可以知道,当工作面较短时,应采用结构较为简单的单进单回供液方式,工作面较长时应选择梯形供液方式,可有效地减小压力损失,以保证液压支架动作的稳定性和快速性;

(2)通过理论计算与基于Simulation X对不同供液方式下各支架的压力损失与现场测试数据进行对比,现场测试数据要略大于仿真结果和理论计算值,这可能是由于现场复杂环境和泄漏引起的,但是整体的压力损失趋势保持一致。单进单回供液方式的压力损失最大,其值高达14.0 MPa,梯形供液方式的压力损失最小,其值约为5.0 MPa,从而可以得出梯形供液方式下的沿程压力损失最小,适用于目前较长综采面供液系统;

(3)基于Simulation X对同种供液方式下的工作面的液压支架的压力损失作比较,结果表明:越靠近液压泵站的支架压力损失越小,距离泵站越远其压力损失越大,即压力损失的大小与距离泵站的距离呈正相关;

(4)基于Simulation X对同种供液方式下的工作面的压力损失进行比较,其中在单进单回供液方式下的第1组支架至第5组支架的压力损失约为7.0 MPa,环形供液方式下约为1.5 MPa,梯形供液方式下约为1.0 MPa,从而可知梯形供液方式适用于综采面较长的工作面。