工业机器人自动化产线布局设计及优化

杨亚强 陈丰

摘要:工业机器人自动化生产线(下文中以“机器人生产线”来指代“工业机器人自动化生产线”),作为集成了如今众多机械制造自动化领域高新技术——数控机床、工业机器人、智能控制的所在,迎合了如今社会发展对工业界的需求——机器换人、工业4.0以及中国制造2025政策等,由此成为了工业的现代发展趋势和未来的主导力量。由工业机器人技术、传统流水生产线设计优化、产品工艺方法这些制造业技术的交叉融合所产生的机器人生产线的布局问题,对企业生产效率的影响愈发重要。上述便引出本文对机器人生产线的布局设计与优化的问题研究。

关键词:工业机器人;自动化产线;布局设计及优化

1、前言

随着新生不足和老龄化的夹击,未来我国劳动力资源优势将逐渐消失。伴随着制造业需求多品种、小批量、定制化的市场趋势和低端产品利润日益稀薄、高端产品国外技术垄断的情况下,企业面临着巨大的挑战与考验。随着劳动力成本上升、用工荒越来越普遍的趋势下,机器人換人已成为其最合适的解决办法。

2、机器人生产线布局设计方法概述

机器人生产线布局设计,从广义上是指根据企业的生产经营方式和生产纲领等要求,按照从原料的接收、零部件和成品的制造、装配、搬运、仓储的生产全过程,以合理的布局方案将生产线所使用的数控设备、物料运输设备、自动上下料设备\机器人、缓存站、料仓等设备布局在一个有限空间的车间内,同时对与之相关的物流和信息流进行合理地组织规划,以达到将人员、设备和物料所需要的空间做最适当的分配和最有效的组合,从而获得最大的经济效益的设计目标一一加快物料处理效率,减少在制品的停留时间,显著提高企业的生产效率。对于任何一种生产线,其布局设计都需要满足一定的设计原则与要求,具体如下所示:

(1)生产线布局必须符合产品的工艺要求,产品的生产周期最短,生产流尽量顺畅;

(2).生产线布局的空间利用率最高,使其达到适当的建筑占地系数(建筑物、构筑物占地面积与场地总面积的比率),使建筑物内部设备的占有空间和单位制品的占有空间较小;

(3)产品牛产周期内物料搬运费用最少,便于物料的输入和产品、废料等物料运输路线便捷,尽量避免运输的往返和交叉;

(4)生产线布局需要考虑生产计划上的柔性,使之适应市场对于产品需求的变化、工艺和设备的更新及扩大生产能力的需要,及柔性生产制造的目标;

(5)生产线布局需要适应组织结构的合理化和管理的方便,使有密切关系或性质相近的作业单位布局在一个区域并就近布局,甚至合并在同一个建筑物内;

(6)生产线布局需要为职工提供方便、安全、舒适的作业环境,使之合乎生理、心理的要求,为提高生产效率和保证职工身心健康创造条件。

3、机器人生产线布局设计方法与流程

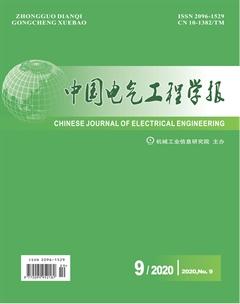

机器人生产线布局设计方法具体流程内容如下图1所示。其中,前四个步骤为机器人生产线布局设计的前处理,主要为下面工作单元布局优化和机器人生产线布局设计确定生产线相关数据如生产线组织形式、生产节拍、工作单元分组。而工作单元布局优化主要是对已分组的各个工作单元内的工业机器人与设备之间布局进行优化,逐个完成对工作单元的布局优化后,则对机器人生产线整体进行布局设计,获得满意的机器人生产线布局方案。

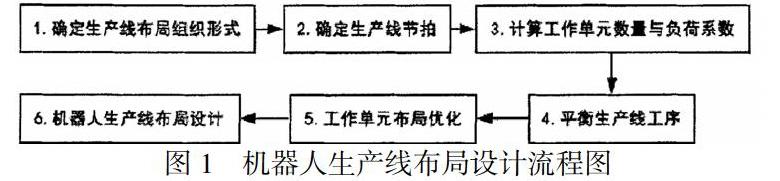

(1)确定生产线的生产组织形式。生产组织方式是指为能顺利进行生产过程,将工业机器人、数控设备和生产对象进行合理地配备与组织。每个企业的生产组织方式都需要根据企业自身的生产特点来组织设计。生产组织形式可以划分为工艺式布局(也称为功能布局)、产品式布局和单元成组式布局。如表3—1所示,对3种生产组织形式的特点和优缺点进行一个汇总介绍,从不同的方面对这三种形式进行比较。通过分析和总结可以看出,这三种生产组织形式各有各的优点和缺点,不能一概的说哪一种布局比另外一种布局好,需要根据不同的生产情况来选择不同的生产组织形式。

对于如何确定生产线布局的组织形式,可以从以下三个方面出发:

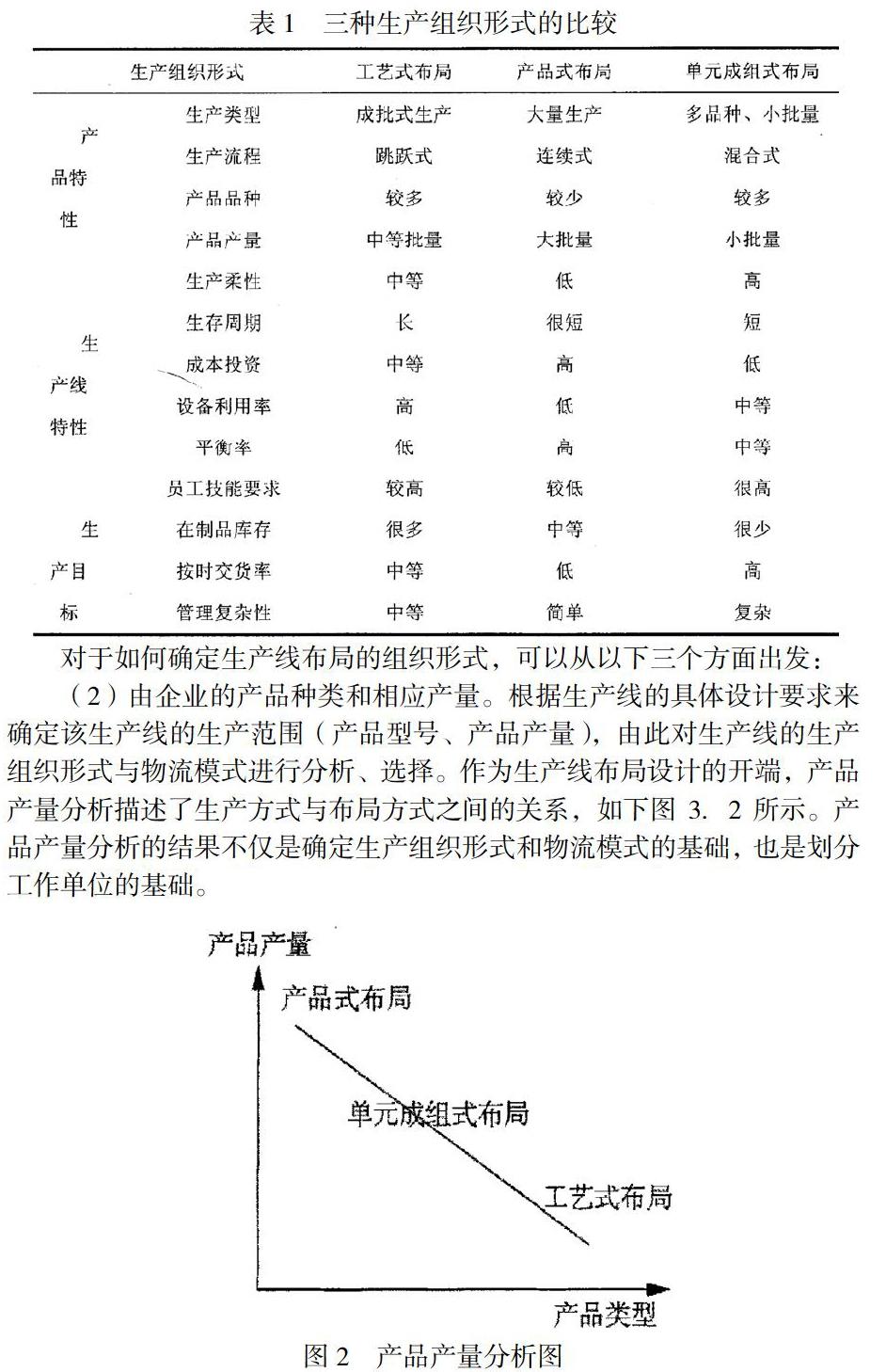

(1) 由企业的产品种类和相应产量。根据生产线的具体设计要求来确定该生产线的生产范围(产品型号、产品产量),由此对生产线的生产组织形式与物流模式进行分析、选择。作为生产线布局设计的开端,产品产量分析描述了生产方式与布局方式之间的关系,如下图3.2所示。产品产量分析的结果不仅是确定生产组织形式和物流模式的基础,也是划分工作单位的基础。

(2)由企业生产规模和车间的生产类型。企业规模大,车间任务多,可以选择产品式布局;若企业规模小,设备少,可以选择工艺式布局。

(3)由企业的订单和专业化生产的稳定性。如果企业的订单和生产在一定程度上是稳定的,可以选择产品式布局;若相反,可以选择工艺式布局。

(2)平衡生产线工序。工序平衡化是指通过采取技术组织措施来调整生产线各工序的作业内容,使各工序单件作业时间等于或接近节拍或节拍的整数倍。工序平衡化是连续生产线的必要条件,工序平衡化程度越高,生产线工作单元负荷系数也越高,有利于提高劳动生产率和缩短生存周期。对于自动化生产线的工序平衡化,丰要是靠技术措施来实现。如采用高效率的工艺装备,提高切削用量,改进工作单元的布局和操作方法,以减少辅助时问和切削时间:对机床进行改装,增加附件等,实行多件加工,以减少单件加工时问等。在实际生产中,生产线上各工序,由于有许多因素限制着作业元素的分配,比如其自身工艺技术、数控设备的数量和加工精度等诸多客观限制,导致各工序的工时之间必然存在着差异,从而使得工作单元不能达到满负荷。具体的约束有以下几种:

(1)工艺的顺序约束,即作业元素的分解、合并必须遵循加工、装配过程的要求,不能随意插补或颠倒。例如,在铰锥孔之前必须钻孔。

(2)加工生产技术上的约束,即保证技术要求,必须防止工序之间的干扰,如精加工不能安排在有敲击的操作之前。

(3)工作单元布局优化。在对机器人生产线中各个工作单元的工序平衡化后,便需要分别对各个工作单元内的设备与机器人进行布局优化,获得工作单元的布局方案,如下图3—4所示。

(4)机器人生产线布局设计。在完成对机器人生产线中每个工作单元内的设备与机器人之间相对位姿的布局优化后,便以此为待布局单位,对机器人生产线进行整体布局设计,获得满意的生产线整体布局方案,如下图4所示。

4、结语

机器人加工自动化的应用,既改善了劳动条件,减轻了工人劳动强度,又可确保生产安全,提高劳动生产率和产品质量,还能降低能源及原材料消耗,节省辅助加工时间,降低产品成本。随着生产线的制作、调试周期逐步缩短,机器人自动化生产线越来越为汽车主机厂所接受,成为自动化生产线的主流。

参考文献:

[1]陈峰,王震耀.操作机器人的机构研究综述[J].机械设计,2009,26(6):1—2,7.

[2]关学锋,王伟,胡明.基于运动控制卡的五自由度机器人控制系统的开发[J].机械设计与制造,2009(6):189—190.

[3]董鑫,高国琴,吕韫琦.六轴联动数控加工并联机器人的光滑滑模控制研究[J].机床与液压,2009,37(5):111—114.