泡沫金属相变蓄热换热器在余热利用中的模拟

邬可谊

(中石化胜利石油工程有限公司钻井工艺研究院,山东东营 257017)

相变蓄热以其蓄热密度高、换热温差变化幅度小等特点,在节能、余热回收等场合得到了广泛的应用。但是很多相变材料的导热系数都较小,这必然会严重影响其传热速率和冻融速率[1]。泡沫金属是一种新型的功能材料,将其应用于换热、蓄热领域,可有效提高换热器、蓄热器换热性能。为此,国内外专家学者做了大量的实验和理论方面的研究[2-3]。程聪等[4]在板式换热器内加装泡沫金属填充物质并进行了相关试验研究,研究表明:流体流经填充泡沫金属会发生复杂的三维扰动,进而强化了传热效果,使板式换热器的换热性能进一步提高,且压力损失扔维持在较小的范围内。Zhou等[5]在类似的传热实验中也得到了相同的结论。Joshi 等[6]将相变材料注入泡沫金属,并通过局部热不平衡法求解泡沫金属相邻空隙间的焓差问题,得到了具有最佳储热能力的填充比和孔隙度。王晓倩等[7]从理论分析、实验研究和数值模拟3个方面对近年来泡沫金属换热器内流动与换热性能的研究进展进行了分析。螺旋盘管换热器因其具有结构紧凑、传热效率高、温差应力小的特点被广泛应用[8]。朱晓红等[9]采用数值模拟方法研究了螺旋管换热器在高温高压工况下的传热和流动特性。Sonawane等[10]设计了一种具有螺旋流动通道的同心环形换热器,并将其作为冰箱的运行动力来源。Kong等[11]将去离子水作为螺旋盘管式换热器循环介质回收余热资源。随着海洋石油行业的不断发展,海上平台生产的节能减排将成为一项重要工作[12-13]。笔者将具有较强换热能力的泡沫金属嵌入到熔融盐蓄热材料内形成复合相变蓄热材料,换热管采用扰流能力更强的螺旋盘管结构,蓄热部分与换热部分共同组合为螺旋盘管蓄热换热装置。并以一台海洋平台用400 kW钻井柴油机烟气数据为计算基础,对该蓄热换热装置进行设计计算、数值模拟。

1 海洋平台余热回收装置设计

海洋平台钻井柴油机的运行工况复杂多变,具有正常钻井状态、提钻状态、来回研磨井壁状态、破岩状态以及停机换钻状态等多种工作状态。其中破岩过程中柴油机达到最大运行负荷,停机换钻时柴油机暂停运行,不产生烟气余热[14]。基于柴油机运行工况复杂的原因将蓄热功能嵌入余热回收装置,保证各工况下有较稳定的蒸汽产量。蓄热换热器最大换热量应以柴油机满负荷运行时的烟气最大余热量为设计基础,并对各负荷进行蒸汽产量的稳定性分析。柴油机烟气数据如表1所示。

螺旋管换热器是目前石油化工生产上应用非常广泛的一种换热器,当流量小或所需传热面积小时适用,换热器中流动可认为是逆流流动,无热应力造成的破坏损失,滞流传热系数大于直管的,且紧凑,易安装。因此,本文中选用螺旋盘管蓄热换热器。螺旋盘管蓄热换热器的结构如图1、2所示。整个蓄热换热器由隔板分为3部分,其中最外侧和最内侧两部分为高温烟气流道,烟气在内部实现放热过程,中间部分填充蓄热材料;冷却水沿管内流动,在管内实现被加热、气化过程。

表1 C15柴油机运行数据

图1 蓄热换热器纵向剖面Fig.1 Longitudinal profile of heat exchange and heat storage device

据目前的温度范围,以材料的热力学指标、动力学指标、化学指标、经济性指标为参考依据,根据熔融盐价格低、使用温度范围广、储能密度大、可传热蓄热一体化,可选取质量配比为32∶33∶35的Li2CO3/Na2CO3/K2CO3或者质量比为60∶40的NaNO3/KNO3复合熔融盐作为蓄热材料。将蓄热材料注入泡沫金属孔隙中增大热导率。泡沫金属是一种优良的强化传热材料,常见金属有铜、铝、镍等。

图2 蓄热换热器侧视图Fig.2 Side view of regenerative heat exchange and heat storage device

综合考虑蓄热材料各方面热力性能与物性参数,选定蓄热材料为泡沫金属复合二元硝酸盐,金属基体为铝,填充材料为质量比3∶2的硝酸钾与硝酸钠混合物,相变材料与金属基的质量分数比为91.6%∶8.4%(泡沫金属孔隙率为94%)。在烟气量较充足的情况下,具有高导热能力的泡沫金属复合相变蓄热材料由固态变为液态,蓄存热量;当烟气量不足甚至停机时,相变材料迅速放出热量辅助加热冷却水,提高蒸汽产量的稳定性,减小蒸汽产量变化对柴油机负荷的敏感程度。

整个蓄热换热器外形结构由两段直径640 mm、管长2 200 mm(含浮头)的换热管段构成,每管段各有两层冷流体、热流体通道。与大气接触的外侧黏敷隔热保温棉(结构图中未表示出保温棉结构)。水管在装置内被弯曲成两段螺旋盘管结构,外侧螺旋盘管的螺旋直径为450 mm,内侧螺旋盘管螺旋直径为250 mm。

2 计算模型

由于套管式蓄热换热器模型复杂,内部存在水与蓄热材料两个相变过程的交互作用。在运用COMSOL软件进行数值模拟时,假设:①相变蓄热材料各向同性;②泡沫金属可将熔融盐固定在较小的空间内,因此忽略蓄热材料融化后的对流作用,且两者之间无接触热阻;③忽略重力作用的影响;④设备外壳为绝热壁;⑤蓄热材料的密度为常数,不随温度变化。

2.1 复合泡沫金属相变蓄热材料物性参数计算

基于上述假设,且复合材料之间不发生反应,蓄热材料的物性参数可由泡沫金属与熔融盐的物性参数耦合得到,蓄热材料的比热容计算为

cp=0.916cp,f+0.084cp,s.

(1)

式中,cp,f为相变材料(熔融盐)比热容;cp,s为金属骨架(铝)比热容,J/(kg·K)。

同理,蓄热材料密度ρp为

ρp=0.94ρf+0.06ρs.

(2)

式中,ρf和ρs分别为相变材料(熔融盐)和金属骨架(铝)密度,kg/m3。

蓄热材料相变潜热为

γ=0.916γf.

(3)

式中,γf为相变材料(熔融盐)相变潜热,J/mol。

蓄热材料的导热系数λe为

(4)

式中,λf和λs分别为相变材料(熔融盐)和金属骨架(铝)导热系数,W/(m·K)。

β为热流与材料排列方式之间存在假想夹角,对于高孔隙率的泡沫金属,可表示为

(5)

计算后的复合蓄热材料物性参数如下:相变温度为220 ℃,相变潜热为251 J/g,导热系数为14.6 W/(m·K),比热容为1.45 kJ/(kg·K),运动黏度为56.0×106m2/s,密度为1 948 kg/m3,填充质量为993 kg,孔隙率为94%。

2.2 数学模型及控制方程

在进行数值模拟时,泡沫金属复合相变蓄热材料作为固体导热模型处理;冷却水相变时两相流动过程采用均相流模型[15]。冷却水与蓄热材料发生相变时的计算方法采用显热容法,即认为相变过程不是发生在某一个特定的温度,而是发生在比较小的温度范围内时,可以将相变潜热量看作是在它的相变区域内存在一个很大的显热容量,这样就能将原来由分区描述的相变方程转化为适用于整个计算区域的单相非线性导热方程,先进行温度场的求解,然后确定其相变界面的位置[1]。

计算区域离散为有限元,每一个单元的参数取其中心值,对流项采用二阶迎风方法进行离散化,扩散项采用中心差分方法进行离散化,采用二阶隐式格式离散时间导数项,压力速度耦合采用SIMPLE算法中的k-ε方程,工质相变潜热添加到能量控制方程原项中,计算采用COMSOL软件。其基本控制方程为:

连续性方程

(6)

动量方程

(7)

能量方程

(8)

式中,ρ为工质密度,kg/m3;u,v为工质速度分量,m/s;k为对流换热系数,W/(m,K);ST为能量方程源项,在相变温度区间内ST为相变潜热,J/mol。

2.3 物理模型建立

为检验蓄热换热的蓄热换热性能,并获得在允许强度的最佳设计尺寸,在保证蓄热换热器外部尺寸不变的原则下,改变内部螺旋管内径和螺距尺寸,依次计算不同尺寸蓄热换热器的工作状态,并比较其蓄热、换热能力,装置基本物理模型如图3所示。

图3 螺旋管式蓄热换热器物理模型Fig.3 Physical model of spiral tube heat exchange and heat storage device

为验证蓄热换热设备在各负荷下的适用情况,选取柴油机最大负荷时的烟气数据进行设计计算,并选取多个典型负荷的烟气数据进行校核计算。

3 计算结果分析

3.1 螺旋管尺寸对换热能力影响

考虑到装置的加工难度、安全强度以及制造成本,选取合理的内部螺旋管尺寸,研究装置传热量随螺旋管直径的变化规律。图4为螺旋盘管直径d与相邻两管间距s比(d/s=2)为定值时,同样体积的蓄热换热器传热量随螺旋管直径变化的关系曲线。从图4中可以看出,在一定范围内,随着螺旋管直径增加,蓄热换热器的传热量几乎成线性增加,且曲线斜率有增加趋势。这是因为螺旋管直径越大,冷热流体换热表面积越大。烟气侧作为主要热阻侧流道截面积反而稍有减小,流速增加,对流换热系数反而稍有增加;在换热系数与传热和换热面积共同作用下,设备传热量的变化趋势如图5所示。

图4 蓄热换热器传热量随螺旋管直径变化Fig.4 Variation of heat transfer quantity of heat exchange and heat storage device with helical tube diameter

图5 不同螺旋管间距时蓄热换热器传热量随螺旋管直径变化关系Fig.5 Relationship of heat transfer quantity of heat exchange and heat storage device with helical tube diameter at different helical tube spacings

图5为不同螺旋管间距时,装置传热量随螺旋管直径的变化关系。从图5中可以看出,在一定尺寸范围内,相邻两螺旋管的距离越短,传热量越大。与图4对比可以发现,图5曲线在计算范围内传热量的增加率(曲线斜率)有变小的趋势,这也表明固定相邻螺旋管间距s可以削弱螺旋管直径对换热量的影响。为全面比较相邻螺旋管间距s与蓄热换热器换热量的关系,研究了在螺旋管直径不变(d=30 mm)的情况下传热量随相邻螺旋管间距s的变化规律,如图6所示。由图6可以明显看出,随着相邻螺旋管间距s增加,蓄热换热器的传热量减小,但减小幅度(曲线斜率)也不断减小。这是由于随着s增加,蓄热换热器冷热流体的换热面积会减小,但是螺旋管表面积的减小速率与相邻螺旋管间距s不成正比,因此出现如图6所示变化趋势,而不是简单的线性关系。

图6 蓄热换热器传热量随相邻螺旋管间距变化关系Fig.6 Relationship of heat transfer quantity of heat exchange and heat storage device with adjacent helical tube spacings

在合适范围内,应选择更大的螺旋管直径,更小的相邻螺旋管间距(螺距)。经过计算分析与加工工艺评估,选择螺旋管直径为30 mm,相邻两螺旋管间距10 mm,即螺距为40 mm的螺旋布置形式,该种尺寸布置方式在计算范围内有较好的换热能力。经计算,蓄热换热器设计参数(以柴油机满负荷运行时的最大烟气数据为计算基准)如下:冷却水进口温度为20 ℃,蒸汽出口温度为110 ℃,烟气进口温度为503 ℃,烟气出口温度为278 ℃,烟气流量为98.3 m3/min,蒸汽产量为302 kg/h,蒸汽干度为0.84,设计功率为184 kW,冷却水压降为788.350 kPa,烟气压降为447 Pa。

3.2 各负荷下蓄热与放热模拟

螺旋管式蓄热换热器的设计基础为一台400 kW海洋平台钻井柴油机在额定负荷运行时的烟气数据,但钻井工况复杂,柴油机工作状态不稳定,烟气余热量波动幅度较大。尤其余热量减少对装置蓄热过程影响最为显著,因此需要校核装置在柴油机各运行工况下的余热回收能力。

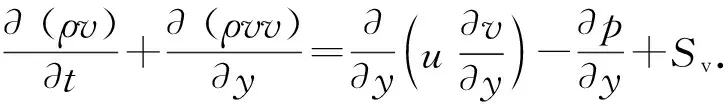

图7为柴油机以不同负荷运行时,蓄热换热器内部相变蓄热材料(初始温度20 ℃)的温升曲线。由图7中可以看出,在100%负荷时,内部蓄热材料在约50 min时开始到达相变温度220 ℃,在约85 min时蓄热材料温度继续攀升,此时蓄热材料相变结束,装置蓄热过程完成,装置可减小蒸汽产量波动的效果最为显著。但是如果柴油机开机后长时间小负荷运行,例如柴油机以40%负荷运行时,内部蓄热材料直到85 min时开始发生相变,这会导致装置储热过程过长,产生稳定蒸汽流量的时间滞后,装置达到额定蒸汽产量的时间也发生滞后。

图7 不同负荷条件下蓄热材料的温度变化曲线Fig.7 Temperature variation curves of thermal storage materials under different load conditions

图8 蓄热换热器在变工况下蒸汽产量变化曲线Fig.8 Steam production curve of heat exchange and heat storage device under variable conditions

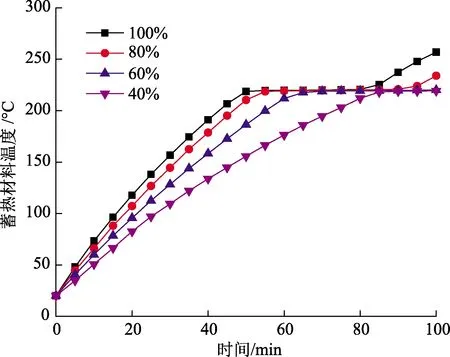

为验证螺旋管蓄热换热器在变负荷工况下的工作能力,研究蓄热换热器蓄热完成后,柴油机在满负荷运行时突然出现30min半负荷运行的工况波动,将这一波动过程的蓄热换热器与无蓄热能力的常规换热器蒸汽产量做比较,结果见图8。从图8中可以看出,在柴油机满负荷运行时,普通换热器的最大蒸汽产量为303 kg/h,并在柴油机半负荷运行后,蒸汽产量迅速降为160 kg/h,下降幅度占总产量的47.2%。但是本方案设计的套管式蓄热换热器在柴油机变负荷运行时,蒸汽产量波动幅度得到改善,30 min时蒸汽产量下降幅度仅为21.5%,较常规无蓄热能力的换热器对工况变化的敏感度降低了54%。

为了进一步改善余热回收效率,可以通过改变螺旋管尺寸、相邻两螺旋管间距、蓄热材料的选型等优化相变蓄热换热器。在柴油机至相变蓄热换热器之间的烟道外加保温材料,使尽可能多的热量进入相变蓄热换热器被回收。加入自动控制装置,对回收流程进行自动控制。

4 结 论

(1)设计的螺旋盘管式蓄热换热器装置可用于海洋平台柴油机余热回收利用,装置内部充填金属铝为基体,硝酸盐为填充物的泡沫金属相变蓄热材料。

(2)模拟比较设备在不同螺旋管尺寸下的传热能力表明,在研究范围内,螺旋管管径越大,间距越小,装置换热能力越强。设计尺寸确定为内部螺旋管管径30 mm,相邻两螺旋管间距10 mm。

(3)对于额定功率184 kW,蒸汽产量302 kg/h,蒸汽干度0.84的蓄热换热器,在蓄热换热器充热阶段,柴油机满负荷运行85 min后可以完成蓄热过程,过小的柴油机负荷会推迟蒸汽流量稳定的生产时间。研究蓄热换热去放热阶段对柴油机变负荷工况的适用能力说明该装置较常规无蓄热能力的换热器对柴油机工况变化的敏感度降低了54%。