断块油藏人工气顶-底水双驱替渗流特征

徐正晓, 李兆敏, 鹿 腾, 李晓军, 黄爱先, 姜亦栋, 姚安川

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛266580; 2.中国石化胜利油田分公司东辛采油厂,山东东营 257000)

人工气顶-底水双驱替技术[1-2]通过在断块油藏的构造低部位注水,补充地层能量[3-4]。复杂断块油藏开发后期剩余油分布极为分散[5-8],人工气顶驱是顶部注气驱注气方式的一种,通过在地层构造顶部注气,经过重力分异作用形成次生气顶,利用次生气顶的膨胀能开采原油和天然气[9-15]。断块油藏投入开发时,气顶和边底水的共存具有一定的开发优势,开采原油时消耗的地层能量能够及时从气顶和边底水中得到补充,同时边底水驱过程易形成底水锥进现象,造成油井提前水淹,断块油藏层间非均质性严重,气顶的存在容易造成气窜现象,这两种现象都会使得油藏产量大幅度降低[16-19]。故此类油藏在开发时既要注意边底水侵问题,也要注意气窜的影响。笔者研究人工气顶-边水双驱替提高采收率机制。

1 实 验

1.1 实验仪器和材料

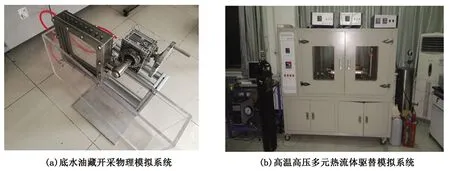

可视化实验仪器:模型可视部分尺寸为250 mm×250 mm×5 mm(底部可放置网板);设计2层耐压耐温玻璃结构,通过恒温水浴可控制温度;内层所填充的多孔介质为玻璃微珠(粒度自选)配合玻璃粉或石英砂;压力范围:0~0.2 MPa,无回压控制。底水油藏开采物理模拟系统见图1(a)。

岩心管实验仪器:驱替用双柱塞ISCO泵、中间容器、压力变送器、天平、填砂管(尺寸为Φ38 mm×600 mm)、温压控制及数据记录系统等。进行该实验的环境为高温高压多元热流体驱替模拟系统(图1(b))。

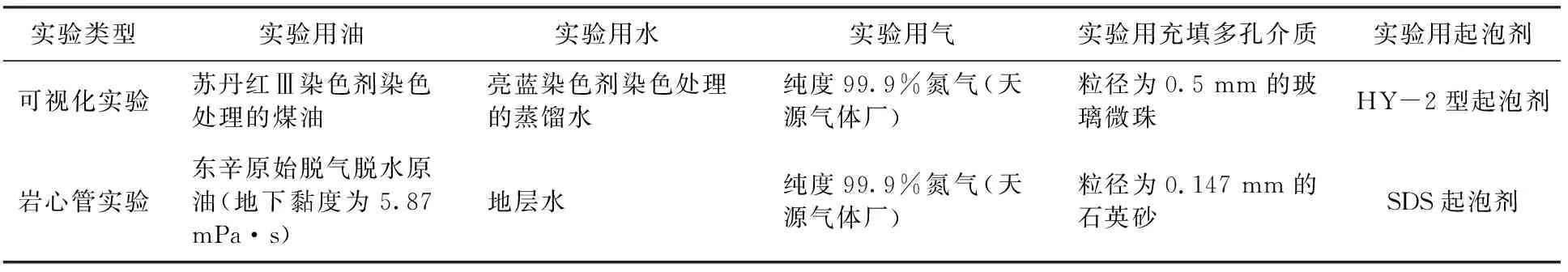

为保证断块油藏倾斜条件,模拟了15°的地层倾角,实验用主要材料如表1所示。

图1 实验相关模拟系统Fig.1 Experimental related simulation system

表1 实验用主要材料

1.2 实验方法

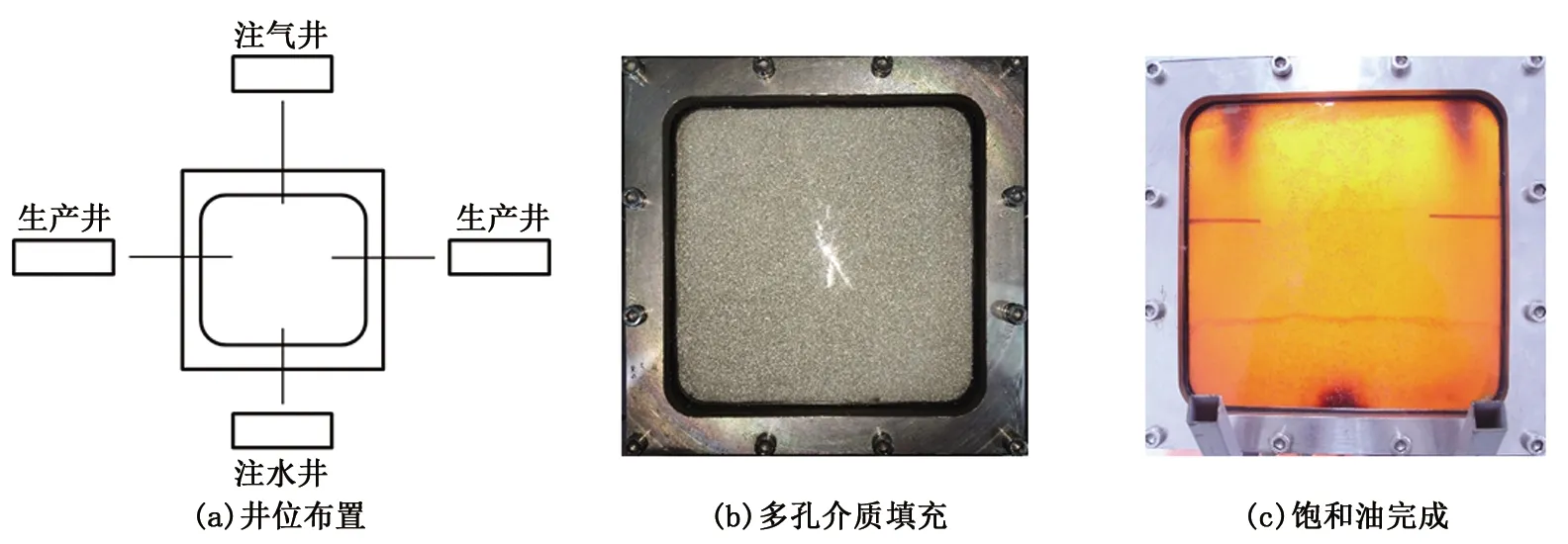

1.2.1 可视化实验

准备过程如图2所示,井位布置如图2(a)所示。模型左右两侧对称分布两口生产井,生产井位置与模型顶部、底部的距离比例为4∶6,模型上下两侧中间位置对称分布两口注入井,顶部为注气井,底部为注水井;多孔介质填充如图2(b)所示,填充粒径为0.5 mm的玻璃微珠并测试系统密封性;饱和油完成图如图2(c)所示,饱和水完成后,通过ISCO柱塞泵,以0.2 mL/min的流量向可视化模型中注入煤油,出口端含油率达到100%且出液稳定时饱和油的过程完成。

图2 可视化实验准备过程Fig.2 Preparation process of visualization experiment

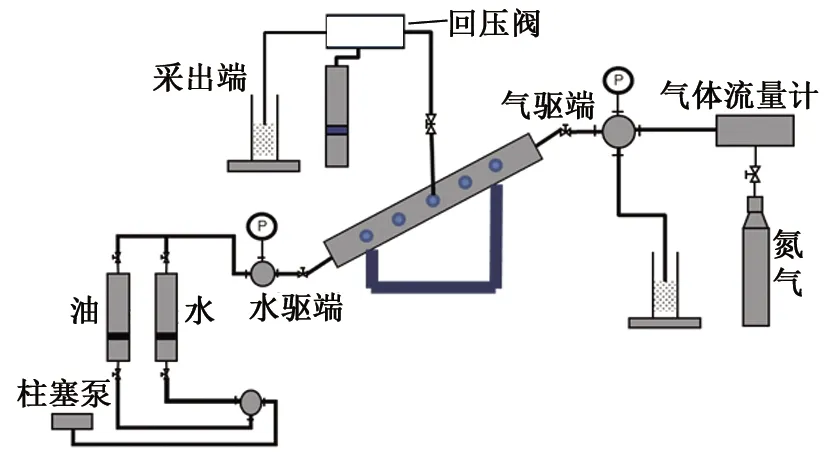

实验流程如图3所示。实验步骤为:①底水驱开采,采用人工注水保压方式进行开发,保证底水能量充足,打开注水井以一定的速度注入进行驱替,观察油水界面推进过程及稳定性,当生产井含水率大于98%时底水驱替结束;②双驱替开采,打开注气井与注水井同时驱替,注气时采用顶部注气方式,将氮气预先充于气瓶之中,使用气体流量计控制注气速率,保持稳定的气液注入比,观察油水界面、油气界面推进过程及稳定性,并记录驱替过程采收效果,当生产井发生严重气窜且不再产油时生产结束。

图3 可视化实验流程Fig.3 Procedure of visualization experiment

1.2.2 岩心管实验

模拟油田地层条件,用粒径为0.147 mm的石英砂填制填砂管模型;抽真空,饱和水,计算孔隙度,测定填砂管渗透率;将填砂管调整至地层温度60 ℃和压力3 MPa;以1 mL/min的速度饱和油,直至出口端不再出水,关闭填砂管出口端并稳定一段时间,计算原始含油饱和度。

实验流程见图4。实验步骤为:①底水驱开采的具体过程同可视化实验;②双驱替开采,同可视化实验;③泡沫驱开采,关闭注水井,只开启注气井端,将混合好的泡沫段塞从顶部注入,封堵高渗层,期间驱替压力升高,产出端以泡沫油方式生产;④注泡沫后气驱开采,关闭注水井,重新开启注气井,用气体流量计控制注气速率,直至生产井发生严重气窜不再产油,生产结束。

图4 岩心管实验流程Fig.4 Procedure of core flooding experiment

2 结果分析

通过上述实验过程,测得双驱替实验条件下各个注采阶段的产油速度、产水速度、含水率、采出程度等参数变化,观察并记录油水界面的推移以及人工气顶的形成过程,通过数据和现象研究了断块倾斜油藏中人工气顶和底水双驱替开发模式对其采出程度的影响效果。

2.1 可视化实验结果

2.1.1 双驱替机制分析

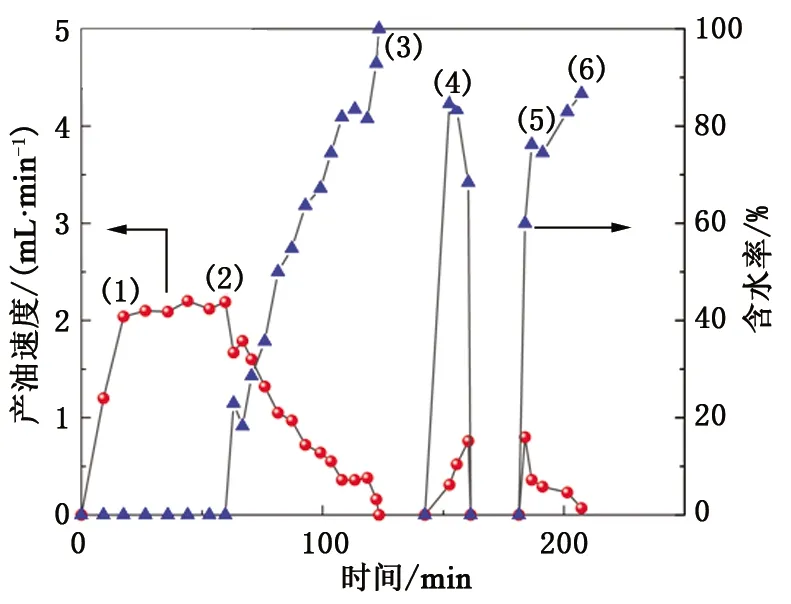

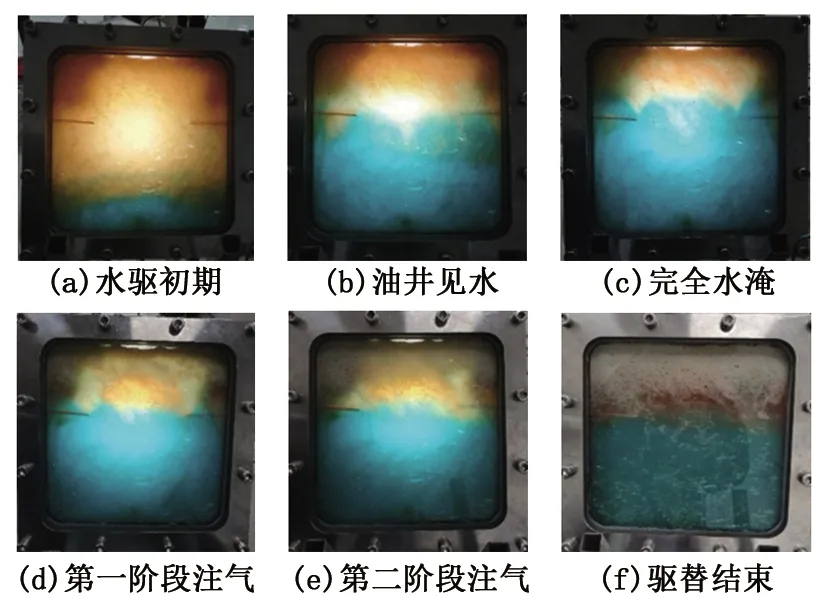

绘制3个阶段生产数据中产油速度、含水率随生产时间的变化曲线,注水阶段和第一阶段注气结束后都会留出20 min进行下一阶段生产,如图5所示。并将对应生产过程的部分照片进行展示,如图6所示。

综合图5和图6分析可得:①水驱初期,油水界面较对称地向上推进,且产生了底水锥进现象,产油速度保持稳定,含水率为零,该阶段为无水采油期;②油井见水,两生产井几乎同时见水,由于中间位置处的驱替压差难以建立,油水界面呈现“漏斗状”,见水后产油速度逐渐下降,含水率逐渐升高;③完全水淹,水淹后两生产井不再产油,油水界面呈现“元宝状”,含水率达到100%,顶部分布“阁楼油”;④第一阶段注气:气顶开始形成,驱动高部位“阁楼油”向下流动,即使底水仍存在,油水界面也逐渐下降,在这个阶段生产井开始恢复产油,且产油速度逐渐增加,但很快发生气窜;⑤第二阶段注气,由于油气重力分异作用,剩余油重新分布,继续产油,生产最后阶段含水率忽然升高,分析原因是可动油量已经很低,发生气窜后生产井产出大量氮气和部分地层水,故导致含水率忽然升高;⑥驱替结束,观测到气顶的形成,大量的“阁楼油”被顶部气体置换出,底部水驱补充能量,使气相不会过早突破,剩余油主要分布于油气界面与油水界面之间。

图5 生产过程中产油速度与含水率变化Fig.5 Changes in oil production rate and water content during production

图6 双驱替过程可视化展示Fig.6 Two-way drive visualization

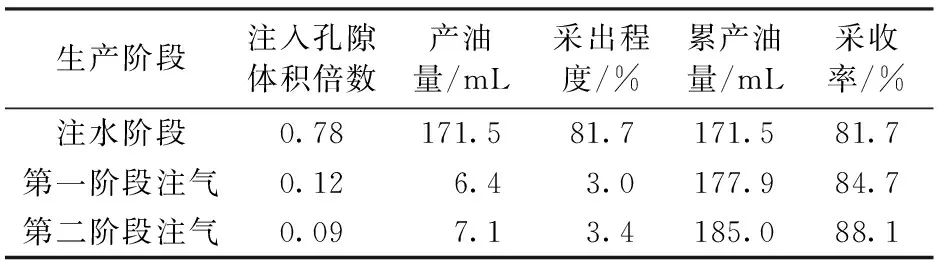

可视化实验生产数据如表2所示,对生产过程中产油量及采收率绘制变化曲线见图7(其中 Ⅰ 为水驱阶段, Ⅱ 为第一阶段注气, Ⅲ 为第二阶段注气)。

由表2和图7分析可得水驱阶段大部分油被采出,水驱后期产油量减少,采收率提高幅度减缓,当产出液的含水率超过98%时,水驱阶段结束。顶部气驱加入后改为双驱替模式生产,第一阶段注气累产油6.4 mL,使得采收率提高3.04%,第二阶段注气累产油7.1 mL,使得采收率提高3.39%,双驱替阶段总产油13.5 mL,使得采收率提高6.43%,结果表明双驱替模式能够有效动用顶部剩余油,增产效果显著。

表2 可视化实验生产数据

图7 生产过程中产油量及采收率变化Fig.7 Oil production and recovery factor during visualization experiment

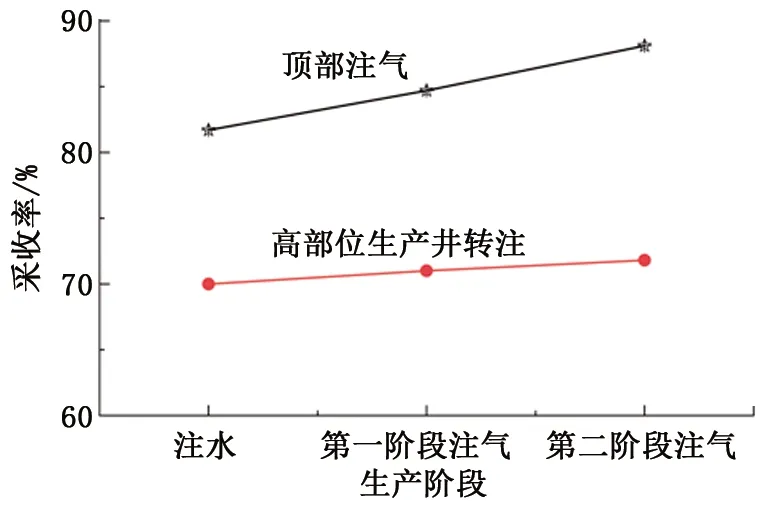

2.1.2 注气位置的影响

为探究注气位置对各个阶段驱油效果的影响,设置生产井位于两侧且不对称。水驱过程结束后,高部位生产井转注气井,低部位生产井进行单井生产,生产参数同顶部注气方式。将生产参数相同、注气位置不同的两组实验截至各个生产阶段的采收率进行对比,得到各个生产阶段不同注气位置采收率对比如图8所示。高部位生产井转注驱油过程如图9所示。

图8 不同注气位置采收率对比Fig.8 Comparison of recovery factors of different gas injection locations

图9 高部位生产井转注驱油过程Fig.9 Process of oil displacement when high-level production well is injected with gas

图10 高部位生产井转注气窜通道Fig.10 High-level production well transfer gas channel

由图8和图9分析可得:在注水阶段,与顶部注气方式相比,高部位生产井转注后采收率相对较小,分析原因是油水界面不能够均匀向上推进,低部位生产井易发生水淹,且发生水淹后不再产油,低部位生产井上方有大量剩余油难以被地层水波及驱替;高部位生产井转注在注气阶段采收率提高幅度较小,表明此种注气方式增产效果较差,由图9(d)、(e)可以看出,气顶形成状态较差,高部位剩余油无法被氮气驱替向下流动。相比于顶部注气,油气界面不能均匀向下推进,容易形成气窜通道(图10),其不利于气顶的形成,注气生产结束后可视化模型上方有大量剩余油残留(图9(f))。故优选顶部注气方式,此种方式有利于气顶的形成且油气界面能够较均匀地向下推进。

2.2 岩心管实验结果

2.2.1 高温高压下的驱油特征

通过进行多组重复实验,测得岩心管实验条件下各个注采阶段的产油速度、产水速度、含水率、采出程度等参数变化,分析高温高压条件下的驱油机制。

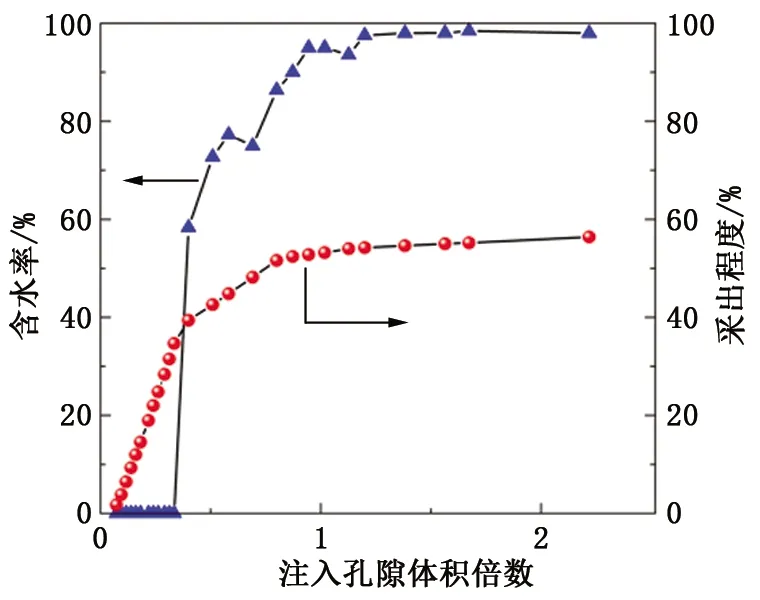

绘制水驱阶段生产数据中采出程度、含水率随生产时间的变化曲线,如图11所示。

图11 水驱阶段生产曲线Fig.11 Water drive stage production curve

由图11可得:注入孔隙体积(VP)倍数n在0~0.35为无水产油期,此时采出程度迅速提高至34.65%;当n在0.35~0.85时,含水率急剧升高,采出程度增长趋势放缓;当n超过0.85时进入高含水期,含水率突破90%,此阶段含水率和采出程度增长趋势皆放缓。

边水驱机制分析。边水驱阶段为油藏提供充足的地层能量,地层含水率迅速上升,在无水采油期间,采出大部分油,为采收率的主要贡献部分。在高含水以及特高含水开发后期,水驱效果不再理想,累积采出程度为56.40%,此时在构造高部位有大量“阁楼油”残留。

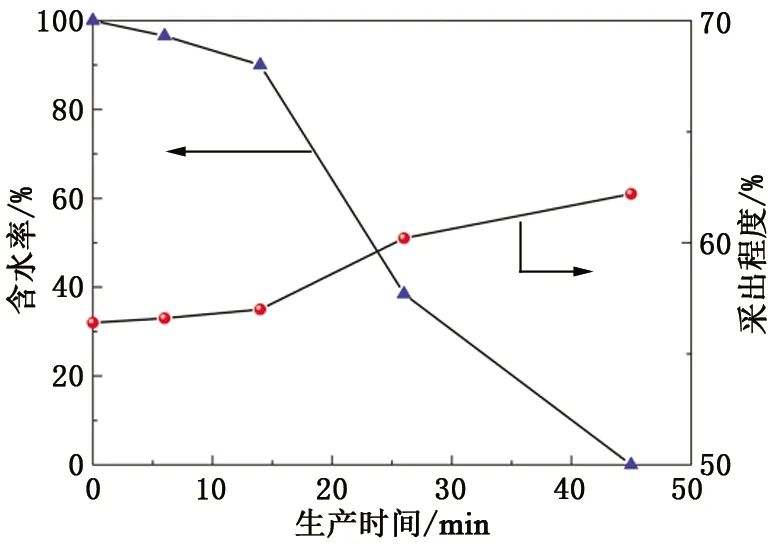

绘制双驱替阶段生产数据中采出程度、含水率随生产时间的变化曲线,如图12所示。

图12 双驱替阶段生产曲线Fig.12 Two-way drive stage production curve

由图12可得,在双驱替生产过程中,含水率不断降低,采出程度小幅度升高,较水驱阶段提高5.80%,增产效果较好,但生产时间较短,在生产后期气窜现象严重,导致生产井不再产液。

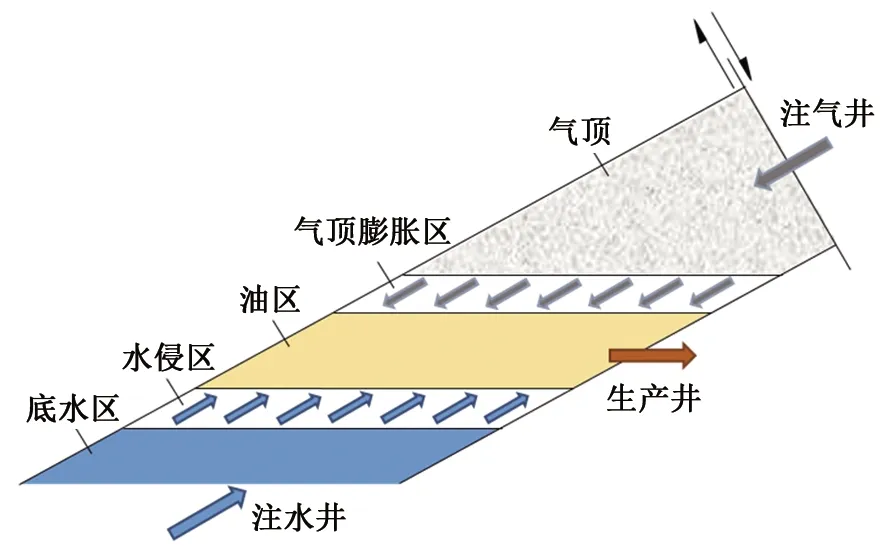

人工气顶-底水双驱替示意图如图13所示。利用油气重力分异作用,气体注入地层后上浮,聚集形成气顶,在驱替过程中利用气顶的弹性能将高部位剩余油置换出,增大构造高部位的波及体积,从而提高采收率;底水提供充足的地层能量,驱出低部位剩余油,同时有利于抑制气体的过早突破。双驱替综合边水驱和气顶驱作用机制,二者协同作用,优势互补,使油流动到生产井处,实现了“1+1>2”的效果,是倾斜断块边底水油藏的一种有效开发模式。

图13 人工气顶-底水双驱替示意图Fig.13 Artificial gas cap-bottom water drive schematic

2.2.2 治窜措施分析

(1)周期注气。双驱替生产过程中,发生严重气窜后关闭生产井,继续以恒定注入速度注入气体,待油藏增压至原始油藏压力的0.8~1.2倍时停止气体注入;静置后开启生产井生产,当生产气油比大于1 000∶1时,再次关闭生产井,打开注气井注气,待油藏增压至原始油藏压力的0.8~1.2倍时停止气体注入,静置后开启生产井生产。重复上述过程,交替性打开注气井和生产井进行交替生产,直至增产效果变差时结束。

通过此种方式,实验发现采出程度提高6.50%,增产幅度较大。这是由于注气后静置,油气由于重力分异作用重新运移,气窜通道被填充,并形成一定规模的气顶;开井生产后,由于气窜通道重新分布,结合气顶的膨胀能,顶部残余油被大量置换出,从而得到了较好的增产效果。

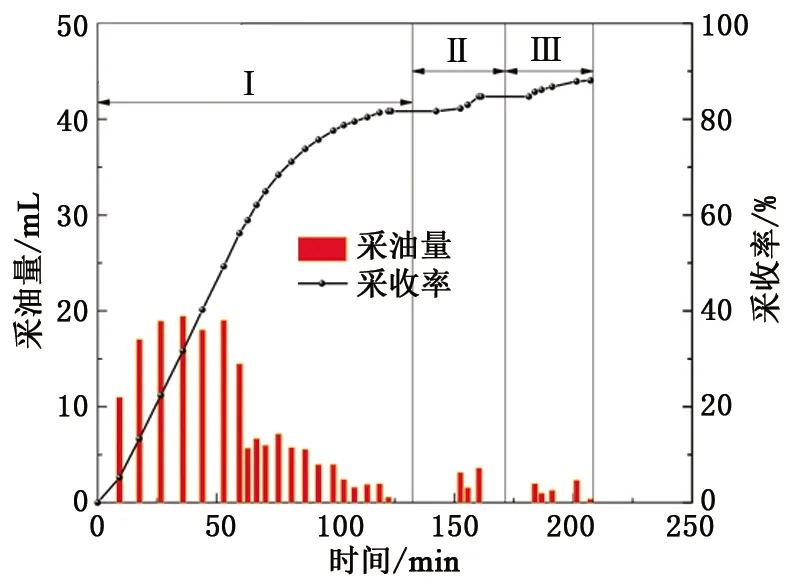

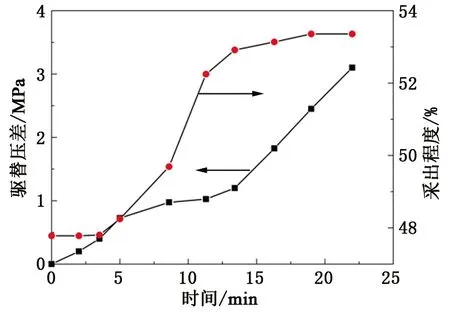

(2)泡沫封堵处理。绘制泡沫驱替过程中的生产曲线见图14。

图14 泡沫驱替生产曲线Fig.14 Foam displacement production curve

由图14看出:泡沫驱替初期(0~3 min),驱替压差迅速建立,采出程度增长较慢;泡沫驱替中期(3~13 min),采出程度迅速升高,驱替压差增长较慢;后期(13~22 min),驱替压差增速较快,采出程度增长变慢。

泡沫驱替初期(0~3 min),泡沫优先进入高渗通道,通过贾敏效应叠加进行封堵,驱替压差迅速被建立,因双驱替后高渗通道中含油饱和度较低,采出油量几乎为0;泡沫驱替中期(3~13 min),泡沫开始进入剩余油饱和度较高的低渗通道,在此种状态下泡沫视黏度低且稳定性差,驱替压差增速减缓;泡沫驱替后期(13~22 min),越来越多的泡沫进入小孔道,孔道被封住后泡沫流动性变差,驱替压差迅速增大,该阶段采液速度较低。泡沫驱可以增大波及系数且具有一定的洗油能力,故气窜发生后进行泡沫驱具有较好的增产效果[20]。

(3)泡沫封堵后注气。泡沫封堵结束后,继续注气生产,并在生产结束后观察岩心管内砂子状态。泡沫封堵后注气生产曲线如图15所示。

图15 泡沫封堵后注气生产曲线Fig.15 Gas injection production curve after foam sealing

由图15看出,泡沫封堵后进行气驱,驱替压差逐渐增大至稳定,采出程度逐渐增高至稳定,推测泡沫封堵后进行顶部气驱更容易形成气顶且可以有效地防治气窜,气顶膨胀能将顶部阁楼油采出[21-22]。

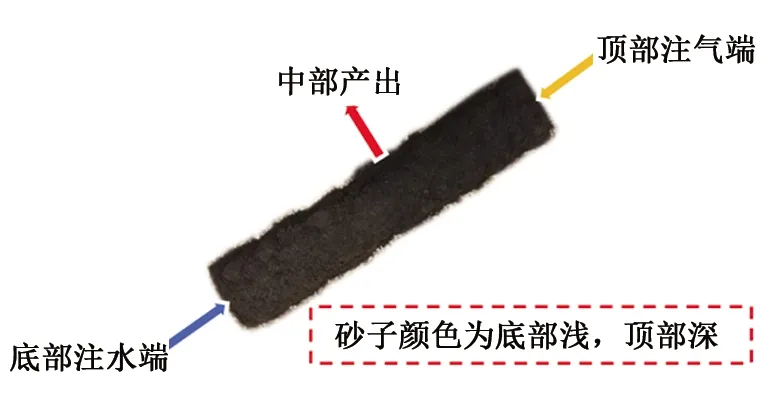

实验结束后将岩心管内砂子自底部至顶部掏出,得到的砂子颜色照片如图16所示。

图16 驱替结束后砂子状态Fig.16 Sand state diagram after end of displacement

由图16可得:实验结束后砂子颜色深浅与剩余油含量有关。底部注水驱替采出程度高,剩余油较少,砂子颜色较浅;顶部注气驱替采出程度较低,剩余油较多,砂子颜色较深。

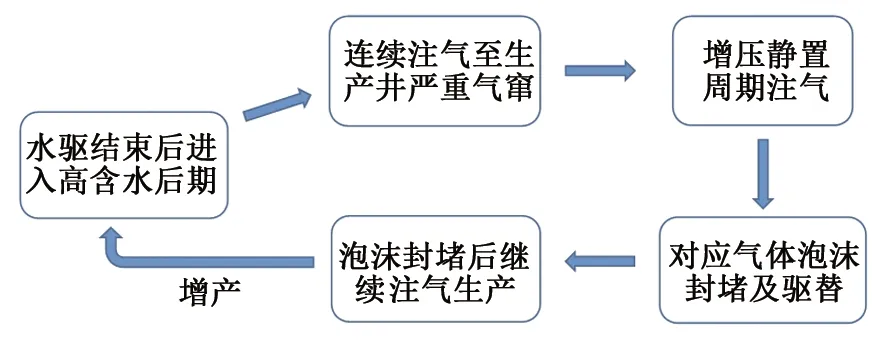

综合岩心管实验现象总结出一套针对断块倾斜油藏不同开发阶段注气体增产的方法,其流程见图17。包括4个阶段:第1阶段向断块油藏构造高部位注气体驱动顶部剩余油,低部位生产井进行生产,但由于气体窜流严重,生产井很快大量产气,产油量极少甚至不再产油;第2阶段关闭生产井,继续注气增压,增至一定压力时关闭注气井进行静置,油气由于重力分异作用重新运移,气窜通道被填充,并形成一定规模的气顶,然后开井生产,由于气窜通道重新分布,结合气顶的膨胀能,从而得到了较好的增产效果,周期性地交替开关注气井和生产井,直至生产井开发效果变差;第3阶段从注气井同时注入气体和起泡剂溶液,形成泡沫后注入油藏内,泡沫会对气窜通道封堵效果较好,从而改善开发效果;第4阶段为向进行泡沫封堵后的油藏内继续注气生产,直至再次发生严重气窜后生产结束。

图17 不同开发阶段注气体增产流程Fig.17 Gas injection production process in different development stages

3 结 论

(1)二维可视化实验中双驱替阶段使得采收率提高6.43%,表明双驱替模式能够动用水驱后期的顶部剩余“阁楼油”。同时注气位置对气窜通道的产生以及气顶的形成影响较大,而在底水保持恒定的情况下气顶的状态决定着双驱替的增产效果。

(2)在高温高压岩心管实验中,双驱替阶段采收率提高幅度为5.80%,顶部气驱置换出高部位剩余油,底部水驱补充地层能量,抑制气窜产生。人工气顶-底水双驱替综合了底水驱和气顶驱的作用机制,二者协同作用,实现了优势互补的效果。

(3)双驱替阶段的渗流特征较为明显,油水、油气界面的相对均匀、连续推进方式有利于提高驱替介质对剩余油的波及范围。驱替压差的建立以及气窜通道封堵后储层渗透率的变化是造成双驱替阶段高采出程度的主要原因。

(4)处于高含水期的倾斜断块油藏,连续注气至生产井严重气窜;增压静置,周期注气;对应气体泡沫封堵及驱替;泡沫封堵后继续注气生产。不同开发阶段注气增产方法效果明显。