天然气水合物储层防砂介质挡砂模拟试验与评价方法

董长银, 周 博, 宋 洋, 刘晨枫, 邓君宇

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580; 2.中国石油集团工程技术研究有限公司,天津 345003)

国内外对天然气水合物的试采引发了对出砂问题的关注,使业内逐步认识到防砂和控砂管理将成为保障未来天然气水合物高效开发的关键之一[1-2]。中国南海部分海域天然气水合物储层以泥质粉细砂为主,粒度中值约为10~15 μm,泥质含量高达25%~50%。高泥质含量超细粉砂的特点使防砂难度相比传统石油与天然气出砂更大,对挡砂介质及防砂工艺具有更高的要求[3-6]。在油气开发领域,防砂方法种类繁多,但挡砂介质的评价与优选是防控砂优化的最基本内容之一。针对挡砂介质的评价与优选主要针对常规石油与天然气井条件,基于流通性能和挡砂性能优选介质类型或建立优选图版[7-19],以及优化挡砂精度[20-26];对于油气泥质粉砂条件,有学者探索研究出砂防护方法[27-28]。针对水合物储层泥质粉细砂条件,董长银等[29]在气液携砂条件下利用复合金属滤网进行挡砂试验,初步揭示泥质粉细砂挡砂机制,论证了控砂可行性;李彦龙等[2,30]针对泥质粉细砂特性,分别以阻挡粗组分和疏通细组分为目标进行充填防砂井砾石尺寸设计,兼顾“防粗疏细”要求推荐最佳砾石尺寸。但目前针对挡砂介质的评价优选的研究主要集中在常规石油与天然气领域,针对粒径50~250 μm的低泥质含量中粗砂,缺乏针对粒度中值10 μm级的高泥质超细粉砂的挡砂介质系统评价方法和指标体系;其次,针对水合物储层的控砂评价优选主要着眼于油气行业领域现有筛管产品,形成的宏观认识针对筛管产品类型,而缺乏针对介质类型的挡砂机制认识和评价优选方法体系。笔者以构建天然气水合物储层泥质粉细砂挡砂介质评价方法为目标,模拟气液携砂流动条件开展标称精度15~80 μm的金属纤维等4类介质挡砂模拟试验,分析微观挡砂机制和规律,形成挡砂介质综合性能评价方法体系。

1 泥质粉细砂挡砂模拟试验

1.1 试验原理与方法

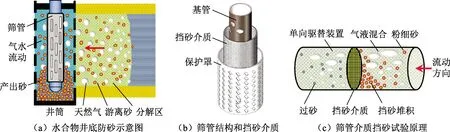

天然气水合物储层降压开采过程中,水合物分解产生天然气和水,同时对储层原始骨架造成影响导致游离泥质粉细砂产出,形成气液携砂向井流动[2,29]。如图1(a)所示,原位分解和井筒开采模式下的防砂方法之一是在井底放置防砂筛管,随气水产出的地层砂被筛管阻挡而堆积形成桥架。防砂筛管一般由基管、挡砂介质和外保护罩3层组成,其中决定综合防砂效果的是挡砂介质层(图1(b))。生产过程中,筛管介质挡砂的过程实质也是介质孔隙被地层砂堵塞的过程,筛管流通性会逐渐变差,筛管介质评价的要点是其挡砂性能和流通性能[33]。为了直观观察筛管介质的挡砂形态和评价对比,试验直接使用不同类型挡砂介质进行单向流动气液携砂驱替试验,原理如图1(c)所示。通过测试驱替挡砂过程中的流量、压差、压力、过砂数据等,计算动态指标实现挡砂介质的综合防砂性能评价。

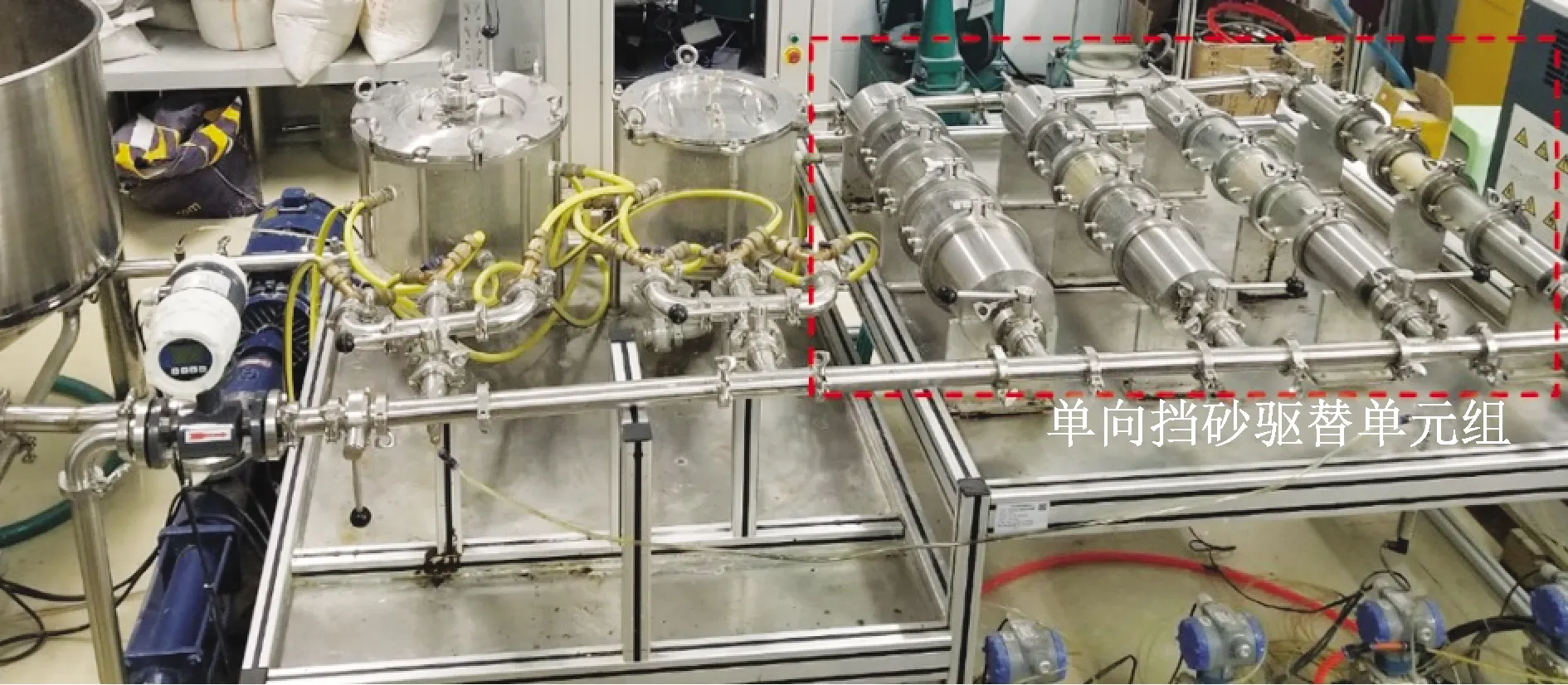

筛管介质挡砂模拟试验装置如图2所示,该装置由砂浆泵、空气压缩机、自动加砂器、单向挡砂驱替(linear sand retaining, LSR)单元、流量计、差压传感器、过砂集砂器、数据采集与控制系统以及显微成像系统组成。LSR单元内部可放置挡砂介质切片或预充填颗粒,用于模拟筛管介质的挡砂驱替过程。LSR单元为圆柱状透明体,内径分别设置为40、55、80和100 mm,以在给定最高泵流量条件下获得更宽的流速范围。

试验时将挡砂介质固定安装在LSR单元内部,分别使用螺杆泵和空气压缩机提供液体和气体,通过控制二者排量可调节驱替装置内部气液比;自动加砂器可实现以预定的加砂速度向液体中混入泥质粉细砂,气液砂混合流体冲击挡砂介质样品,模拟介质挡砂和堵塞过程。通过挡砂介质的砂样可通过集砂器进行收集、烘干、称重计量及粒度分析。LSR单元装置主体采用透明有机玻璃制造,可利用显微成像系统观察挡砂介质表面泥质粉细砂运移与沉积形态;通过数据采集与控制系统可监测、记录压差、流量等数据,利用达西公式计算挡砂介质渗透率或折算拟渗透率[33]。

图1 水合物井底防砂模拟试验原理示意图Fig.1 Schematic diagram of sand retaining experiment principle in natural gas hydrate well

图2 筛管介质挡砂模拟试验装置(局部)Fig.2 Partial picture of screen media retaining sand simulation experiment apparatus

1.2 试验材料与试验参数设置

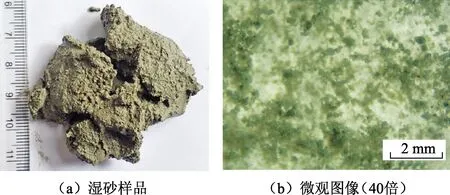

试验所用泥质粉细砂样品根据中国神狐海域海底砂样粒度分布曲线和泥质含量数据[2,29]由人工复配得到。复配砂使用的原材料包括湖沼泥砂、商业石英砂和黏土矿物,配置得到的泥质粉细砂湿砂样品如图3(a)所示,微观图像如图3(b)所示。地层砂样品的粒度中值为11.4 μm,均匀系数为6,泥质含量为28%,属于高泥质不均匀粉细砂,粒度组成和物性数据与神狐海域水合物储层地层砂物性基本一致。

图3 试验使用的泥质粉细砂样品Fig.3 Picture of used formation fine sand sample

试验流体为清水和空气,按照1 m3天然气水合物分解产生0.8 m3水和168 m3天然气,取井底条件下天然气压缩因子为0.75,计算得到气液比约为155;试验时螺杆泵排量设置为0.6 m3/h,空气压缩机排量为1.5 m3/min,近似满足井下气液比条件;液体中砂比保持约为0.3%。

为了探索不同类型挡砂介质对于水合物储层泥质粉细砂挡砂规律,及挡砂介质综合防砂效果试验评价方法,试验选用了绕丝筛管、金属烧结滤网、金属纤维、人造陶粒4种典型的挡砂介质,分别代表了规则缝隙类、规则滤网类、不规则纤维类和颗粒充填类等4类挡砂介质;前3类挡砂介质的标称精度分别为20和40 μm两种精度;人造陶粒粒径选用两种,粒径分别为79~181和181~332 μm,折算对应的平均孔喉直径[31-32]分别为20.37和40.21 μm,近似于20和40 μm,使4种介质的标称精度具有可对比性。4种介质加工成直径80 mm的圆形切片,由于预充填筛管的充填层厚度一般明显大于其他类型的介质厚度,试验中预充填陶粒介质厚度设置为8 mm,其余3类介质厚度为3 mm。

2 不同类型挡砂介质挡砂与堵塞规律对比

2.1 介质堵塞动态对比

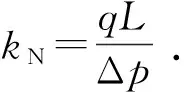

理论上,试验使用的介质样品可视为圆柱体,使用单向流达西公式利用过流量和介质两侧压差可以计算得到介质渗透率。实际上,由于介质厚度较薄,并且差压传感器探头很难紧贴介质两侧,距离介质两侧边壁略有距离,按照达西公式计算气液固三相流动条件下的介质渗透率会存在较大误差,在利用达西公式计算介质渗透率时需要引入综合校正系数C,关系式为

(1)

式中,km为介质渗透率,10-3m2;q为流量,m3/s;μ为流体黏度,mPa·s;L为介质厚度,m;A为介质表观流通面积,m2;Δp为介质两侧压差,Pa;C为综合修正系数;kN为拟渗透率,m4/(s·Pa)。

在试验中很难确定综合修正系数C的准确值,因此利用试验数据难以准确计算介质渗透率。鉴于此,使用拟渗透率表征筛管介质的渗透性能。拟渗透率kN定义为

(2)

根据式(1)、(2)可知,拟渗透率kN与介质的实际渗透率km成正比,其变化可以反映介质实际渗透率的变化规律和趋势。本试验评价中使用拟渗透率kN作为介质堵塞渗透性变化的评价依据。

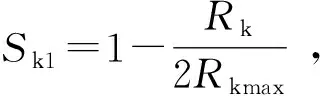

图4为精度20和40 μm的4种介质试验测试得到的驱替流量、介质两端压差和根据式(2)计算得到的拟渗透率对比曲线。

4种介质挡砂模拟驱替试验使用相同的泵频、地层砂和加砂体积分数,随着气液携砂驱替进行,挡砂介质逐渐被堵塞,实现挡砂的同时造成渗透性和流通性下降。试验过程中表现为定泵频条件下驱替流量略有下降(图4(a)),挡砂介质两侧的压差明显增加(图4(b)),其实质是介质渗透性降低(图4(c)),不同类型介质渗透率降低的总体规律为初始阶段缓慢降低,中期阶段快速降低,后期阶段逐步趋于稳定,表现出明显的堵塞开始、堵塞加剧以及堵塞平衡3个阶段[29,33]。同时,4种挡砂介质由于微观结构不同,图4中所表现出来的初始拟渗透率、堵塞加剧时间、堵塞平衡时间、堵塞平衡拟渗透率有明显差异。仅就堵塞平衡拟渗透率而言,人造陶粒和金属纤维最高并接近,其次为烧结滤网和绕丝筛板。但由于试验曲线的波动性,很难直观定量判断每种介质的优劣,需要寻求定量的评价指标和相应的计算方法。

2.2 介质过砂动态对比

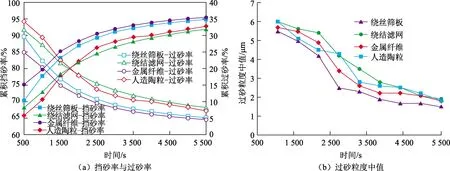

试验过程中,部分细砂会通过挡砂介质进入集砂器。为了后续评价各种挡砂介质的挡砂能力,每隔约500 s在集砂器中收集通过挡砂介质的泥质粉细砂,进行烘干和称重计量,并使用BetterSize 2000型激光粒度仪分析通过砂样的最大粒径和粒度中值,计算挡砂和过砂量。定义驱替时间ti下的过砂率Rp为通过挡砂介质的累积砂样质量与ti时间内总试验加砂量的比值;定义挡砂率Rr为被阻挡的累积砂样质量与ti时间内总试验加砂量的比值,过砂率与挡砂率之和为100%。定义驱替时间ti时刻的过砂粒度中值为时间ti-1至ti时间段内收集到的过砂砂样的粒度中值。试验测试得到精度40 μm的4种介质的过砂率和挡砂率动态曲线如图5(a)所示,粒度中值随驱替时间的变化如图5(b)所示。

图5 精度40 μm的4种介质的挡砂动态曲线Fig.5 Sand retention performance of four sand-retaining media with accuracy of 40 μm

分析图5可知,试验条件下,给定标称精度40 μm的4种挡砂介质阻挡泥质粉细砂过程中,初始阶段挡砂率为65%~75%,对应初始过砂率约为25%~35%;随着驱替进行,干净的介质孔喉被逐步堵塞,挡砂率稳步提升到90%~95%,同时过砂率下降至5%~10%。图5(b)的过砂粒度中值变化曲线也反映了类似的过砂动态变化规律,过砂粒度中值由初始阶段的5.5~6 μm下降到1.5~2 μm。这表明,对于给定初始挡砂精度的挡砂介质,其挡砂能力并非一成不变,而是随着驱替进行挡砂能力明显增加,并且4种介质由于结构特征差异,挡砂率及过砂粒径变化规律也略有差异。总体而言,绕丝筛板的挡砂能力相对最好,人造陶粒和金属纤维两者接近,烧结滤网挡砂能力稍差。

泥质粉细砂在介质内部和表面的沉积堵塞是造成介质挡砂和流通能力变化的关键原因。为了进一步分析微观堵塞形态,暂停试验,取出样品,使用显微成像系统观察精度40 μm的绕丝筛板、烧结滤网和金属纤维表面的堵塞形态。

随着挡砂驱替进行,介质挡砂能力提高和流通性下降的根本原因是,部分粉细砂粒被流体携带进入干净的介质孔喉内部后,其中较细砂粒可以通过并排出介质,而部分较粗的砂粒会被介质孔喉阻滞形成堵塞,占据孔喉空间,其作用是缩小了砂粒通过的介质孔喉尺寸,提高了挡砂能力,同时流通性降低(图4)。

进一步分析可知,泥质粉细砂在挡砂介质表面沉积是一个地层砂选择性通过、微粒逐级沉降的过程,堵塞开始阶段泥质粉细砂中能够通过挡砂介质的微粒比例较高,沉积在介质表面的多为较粗的砂砾,粗砂砾沉积至一定数量导致介质流通面积缩减,渗透率发生显著下降,介质挡砂能力提升;此时泥质粉细砂在介质表面沉积速度加快,除粗砂砾被阻挡外,部分泥质微粒也无法通过挡砂介质,泥质微粒的沉积使介质表面已沉积的粗砂砾相互连接形成砂团和砂桥,直至将介质表面覆盖,挡砂介质堵塞达到平衡,介质渗透率和过砂速度以及过砂粒径等下降一定幅度后达到稳定,整体挡砂率持续升高并稳定在较高水平。

3 挡砂介质性能评价

3.1 挡砂介质防砂性能评价方法与指标

挡砂介质综合防砂性能评价的主要任务是根据试验测试得到的图4、5所示的动态曲线,定量评价各类挡砂介质的单项性能和综合性能。在目前已有的筛管防砂性能评价基础上,结合水合物储层泥质粉细砂特点以及挡砂介质评价试验模式特征,提出和发展天然气水合物储层泥质粉细砂的挡砂介质评价指标及计算方法。

(1) 流通性指标计算。根据图4(e)和图4(f)所示的试验测试得的各类介质拟渗透率动态变化曲线,可计算各阶段的拟渗透率指标表征介质流通特性。定义初始拟渗透率kN0为开始携砂驱替60 s内的拟渗透率的平均值,定义平衡拟渗透率kN1为拟渗透率在平衡阶段(即拟渗透率变化平缓或基本不再变化)的平均值,定义平均拟渗透率kNa为整个试验周期内拟渗透率的平均值。挡砂介质的流通性指标使用整个试验周期内的平均拟渗透率计算:

(3)

式中kNamax为评价所有介质样品的平均拟渗透率最高值,m4/(s·Pa);Sl为筛管介质流通性评价指标。

挡砂介质抗堵塞性与拟渗透率堵塞损害降低幅度和拟渗透率降低的速度有关。综合考虑这两方面因素,定义堵塞平衡渗透率比Rb和拟渗透率损害速度Rk分别为

(4)

(5)

式中,kN1和kN0分别为平衡拟渗透率和初始拟渗透率,m4/(s·Pa)。

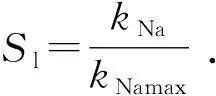

挡砂介质抗堵塞性指标根据堵塞平衡渗透率比和拟渗透率损害速度计算得到:

(6)

(7)

Sk=0.5Sk0+0.5Sk1.

(8)

式中,Rbmax为批次测试中的堵塞平衡渗透率比最大值;Rkmax为批次测试中的拟渗透率损害速度最大值,%/s;Sk0为堵塞平衡渗透率比;Sk1为考虑堵塞速度的评价指标;Sk为抗堵塞性评价指标。

(3)挡砂性能指标计算。挡砂介质的挡砂性能体现在两个方面:一是试验周期内的总体挡砂率,挡砂率越高,挡砂性能越好;二是试验初始阶段过砂粒度中值,过砂粒度中值越小,挡砂效果越差。挡砂性能指标为考虑总体挡砂率的指标Sd0和考虑过砂粒度中值的指标Sd1的加权平均值:

(9)

Sd=0.75Sd0+0.25Sd1.

(10)

式中,d50为挡砂介质过砂粒度中值,μm;dmin和dmax分别为评价批次中过砂粒度中值的最小值和最大值,μm;Sd0为考虑总体挡砂率的指标,取值为挡砂率;Sd1为考虑过砂粒径的指标;Sd为挡砂性能评价指标。

挡砂介质的综合性能指标采用加权平均法根据上述3个单项指标计算得到:

S=WdSd+WlSl+WkSk.

(11)

式中,Wd、Wk和Wl分别为挡砂性能、抗堵塞性能和流通性能的权重指标,推荐取值分别为0.4、0.4和0.2,也可根据评价要点灵活调整;S为挡砂介质综合性能评价指标。

3.2 水合物泥质粉细砂挡砂介质评价

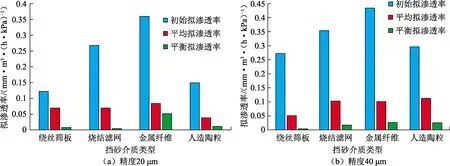

利用上述试验方法,使用试验测试得到的数据计算得到20和40 μm两种精度下4种介质的初始拟渗透率、平均拟渗透率和平衡拟渗透率对比如图6所示。

图6 4种介质初始、平均和平衡拟渗透率对比Fig.6 Comparison of initial, average and final pseudo permeability of four sand-retaining media

根据图6,无论是精度20 μm还是40 μm,相同标称精度条件下,4种介质的初始拟渗透率差异明显,初始渗透率从大到小依次为金属纤维、烧结筛网、人造陶粒和绕丝筛板。绕丝筛板缝隙是较宽筋条之间的缝隙,其流通面积较低导致初始流通性较差;金属纤维的金属丝直径较细,相同孔喉直径和精度条件下的孔隙度较高,因此渗透率较高。40 μm精度下的介质初始渗透率明显高于同类型的20 μm精度的介质渗透率。

挡砂驱替达到平衡状态后,4种介质的渗透率均大幅降低,降低幅度超过85%,绝大部分介质的降幅大于95%。精度20 μm条件下,金属纤维的最终堵塞平衡渗透率最高,然后依次为人造陶粒、绕丝筛板和烧结滤网;但在精度40 μm条件下,最终堵塞平衡渗透率从高到低依次为金属纤维、人造陶粒、烧结滤网和绕丝筛板。总体而言,对于天然气水合物泥质粉细砂,金属纤维和人造陶粒表现出较高的流通性能,其次为烧结滤网。

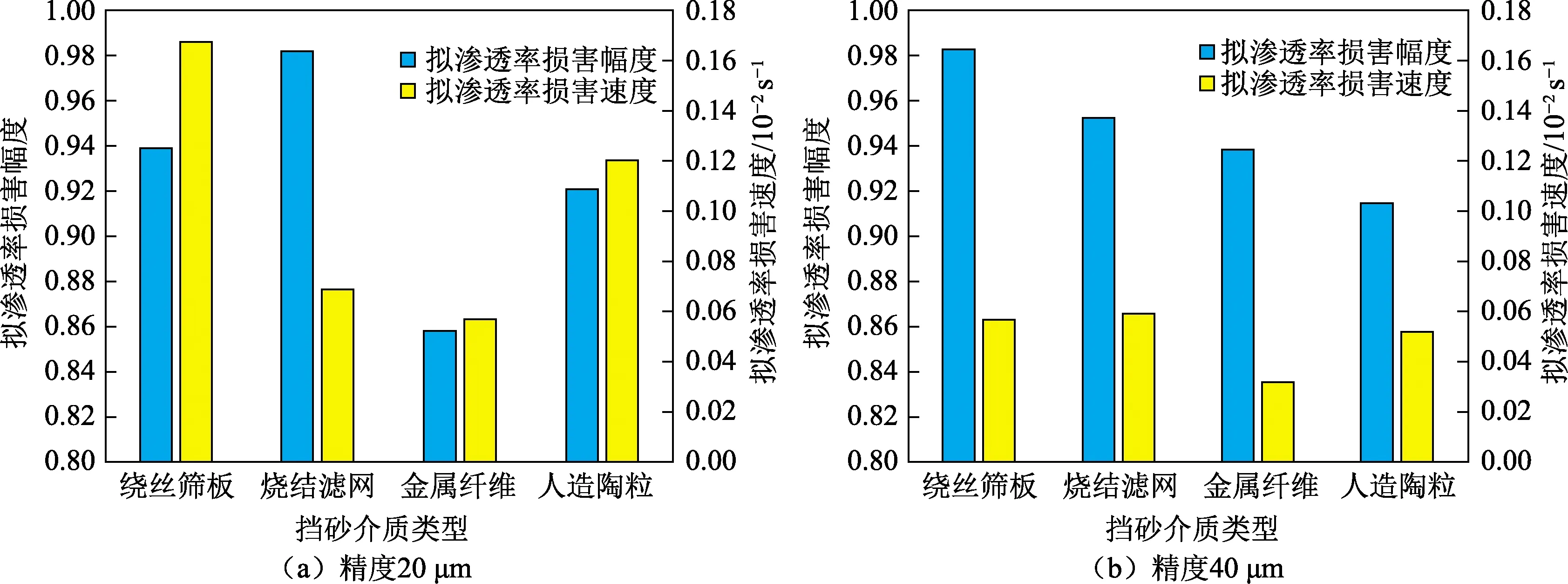

为了分析挡砂介质的抗堵塞性能,利用式(4)~(8)计算得到如图7所示的拟渗透率降幅和损害速度对比结果。

分析图7可知,对于粒度中值11.4 μm的泥质粉细砂,在精度20 μm条件下,烧结滤网和绕丝筛板的拟渗透率损害降幅较大,并且绕丝筛板的损害速度最高,说明其在较短的时间内渗透率大幅下降;金属纤维的降低幅度和速度都相对较小,人造陶粒的渗透率降幅和速度总体居中。在精度40 μm条件下,4种介质的渗透率损害相对规律与精度20 μm相比有所变化,绕丝筛板、烧结滤网、金属纤维、人造陶粒的渗透率降幅依次减小;金属纤维的渗透率损害速度最小,其次为人造陶粒。两种精度下金属纤维和人造陶粒的总体抗堵塞性相对较好。

图7 4种挡砂介质渗透率损害幅度和损害速度对比Fig.7 Comparison of pseudo permeability damage degree and velocity of four sand-retaining media

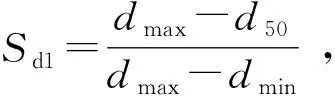

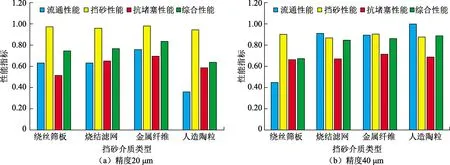

利用式(3)、(8)、(10)、(11)计算得到两种精度4种介质的性能指标,如图8所示。

分析图8所示的单项及综合性能评价结果可知:①试验条件下,精度20 μm的4种介质挡砂率均超过94%,其中人造陶粒挡砂率略低,为94.23%;精度40 μm的4种介质挡砂率相比精度20 μm有所下降,但也均高于91%,其中烧结滤网挡砂率略低,为91.83%;总体上4种介质挡砂性能基本接近,并且两种标称精度下的挡砂性能有差异,但总体差异低于5%;②试验条件下,两种精度的绕丝筛板由于过流面积较低,总体流通性较差;金属纤维和烧结筛网的流通性总体较高,人造陶粒在20 μm精度下流通性较差,但在40 μm精度下却表现最好;③抗堵塞性方面,两种精度条件下,4种挡砂介质抗堵塞性指标均低于0.8,即都存在由于地层砂堵塞造成的渗透率大幅降低,20 μm精度条件下,金属纤维和烧结滤网的抗堵塞性相对较好;40 μm精度条件下金属纤维和人造陶粒的抗堵塞性相对较好,但4种介质差异不大;④综合性能指标对比,20 μm精度条件下,金属纤维和烧结滤网的综合防砂性能相对较好,而在40 μm精度下,人造陶粒、金属纤维和烧结滤网总体指标较高。

图8 4种挡砂介质综合防砂性能指标对比Fig.8 Comparison of performance evaluation index of four sand-retaining media

4 结 论

(1)对于给定初始挡砂精度的挡砂介质,其挡砂能力随着驱替进行而明显提高。试验条件下,标称精度40 μm的绕丝筛板、烧结滤网、金属纤维和人造陶粒4种挡砂介质对于泥质粉细砂的初始阶段挡砂率为65%~75%,随着驱替进行,挡砂率逐步提高到90%~95%。4种介质挡砂性能基本接近,并且20和40 μm两种标称精度下的挡砂性能有差异,但总体差异低于5%。

(2)对于泥质粉细砂,试验条件下挡砂驱替达到平衡状态后,4种介质的拟渗透率降幅均大于85%,大部分介质降幅高于95%。总体抗堵塞性均较差,影响挡砂介质的流通性能及产能。对于天然气水合物储层泥质粉细砂,提高挡砂介质的抗堵塞性和流通性能是取得良好防砂效果的关键之一。