磺化聚芳醚类复合质子交换膜的研究进展

李 炎,卢钥雯,梁虎南,于大禹

(东北电力大学化学工程学院,吉林 吉林 132012)

能源是人类生存和发展的基础,由于传统化石燃料不可再生,且对环境有所破坏,因此开发经济、清洁能源成为21世纪能源技术的主题.燃料电池技术是继火电、水电、核电之后的第四代大规模发电技术.按照电解质类型不同,燃料电池可分为五类:熔融碳酸盐燃料电池、固体氧化物燃料电池、质子交换膜燃料电池、碱性燃料电池和磷酸型燃料电池.其中质子交换膜燃料电池由于其结构紧密、能量密度高、工作寿命长、环境友好及启动速度快等优点,被认为是最具发展前景的燃料电池[1]

质子交换膜(Proton Exchange Membrane,PEM)是燃料电池的核心部件,目前市场上应用较多的是杜邦公司研发的Nafion膜.Nafion膜具有极佳的物理性能、化学性能和高质子传导率.然而,它同样有很多缺点,如:(1)工艺复杂、价格昂贵;(2)机械性能及化学稳定性随温度上升而下降;(3)燃料渗透严重;(4)后续处理麻烦,对环境有害等[2].因此,近年来科研工作者开始将目光投向物理、化学性能稳定,质子传导率高、价格低廉的可替代复合质子交换膜.

芳醚类聚合物被认为是最具潜力的PEM候选材料.根据结构的不同,芳醚类聚合物可分为聚芳醚砜、聚芳醚酮、聚苯硫醚和聚芳醚腈等.磺化处理后由于引入了磺酸基团,因此磺化芳醚类聚合物不仅具有高热力学稳定性与亲水性,而且兼具高质子传导能力,在PEM应用领域具有广阔的发展前景.本文综述了磺化芳醚类聚合物在燃料电池中的应用研究进展并对其发展趋势进行展望.

1 磺化聚芳醚类聚合物质子交换膜

1.1 磺化聚芳醚砜类复合膜

磺化聚芳醚砜(Sulfonated Poly Aromatic Ether Sulfone,SPAES)具有优异的热稳定性、机械性能和较好的电绝缘性能,且价格低廉,易于制备,其结构如图1所示.但由于SPAES膜在长期工作运行的状态下会出现膜质子传导率低和抗甲醇渗透性差等问题,为满足使用要求,通常对其改性以提高其应用性能.

图1 磺化聚芳醚砜结构[3]

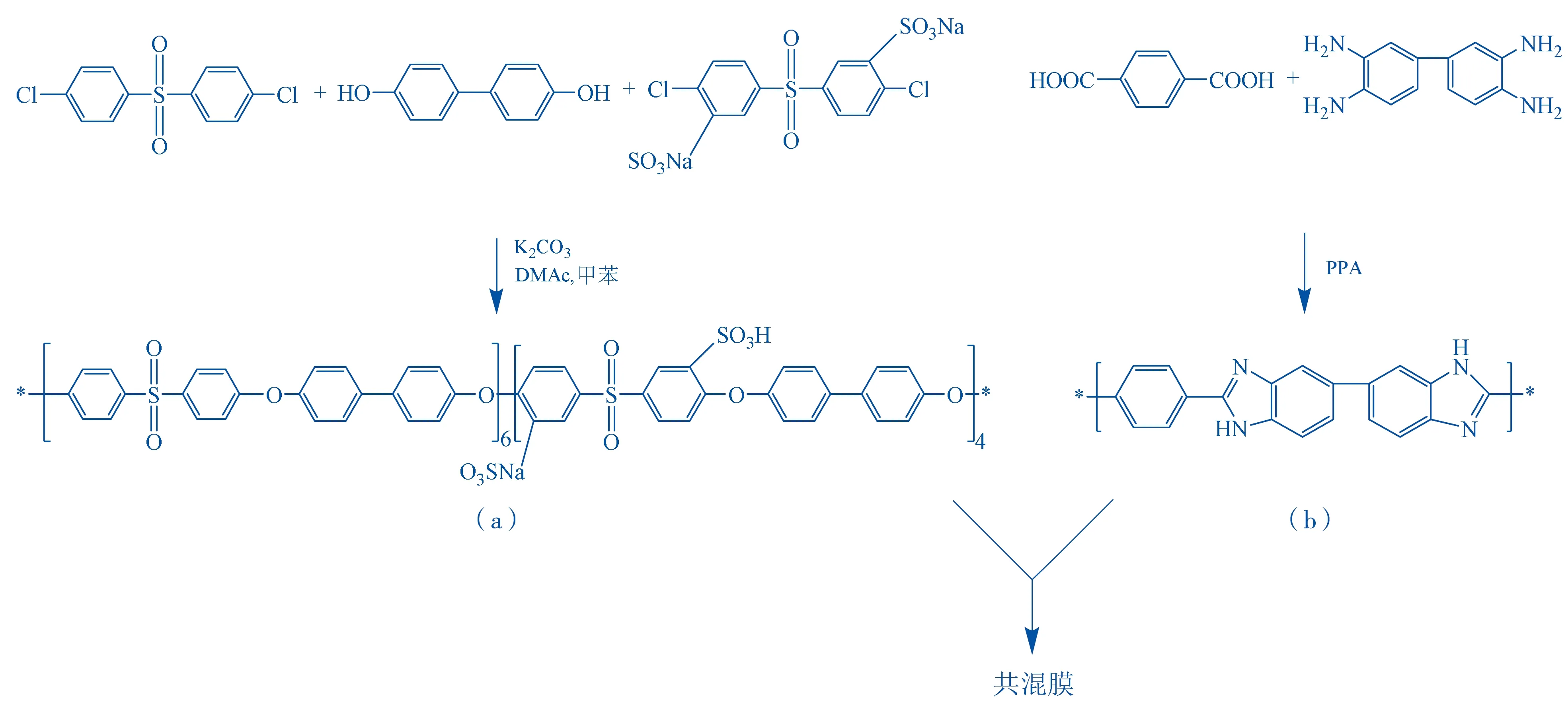

Miao等[3]利用磺酸基功能化的氧化石墨烯(FGO)对SPAES改性制备了SPAES/FGO复合膜,FGO通过其特殊的片状结构有效地改善了膜的机械性能,SPAES与FGO之间的氢键相互作用提高了它的热稳定性,还使得聚合物链均匀分散在FGO表面,亲水区与憎水区的相分离形成了质子传输通道.通道的形成又提高了膜的吸水量,进一步提升质子传导率.其中加入5%的FGO复合膜综合性能优于Nafion117膜,具备很大的工业应用潜力.为克服实际应用过程中膜抗甲醇渗透性差的问题,余海林等[4]通过热处理的方法,制备出了磺化聚芳醚砜交联磺化聚乙烯醇(SPVA)膜,目的是利用SPVA中大量的分子内和分子间的氢键,提高膜的抗甲醇渗透性.最终得到的复合膜甲醇渗透率为1.8×10-7cm2/s,远低于Nafion117膜的1.64×10-6cm2/s.复合膜的力学性能和尺寸稳定性也较为优异,并且其质子选择性是Nafion117膜的4.3倍.然而该膜质子传导率仅为0.024 5 S/cm,不到Nafion117膜质子传导率的一半(0.052 4 S/cm).Haragirimana等[5]将不同磺化度的SPAES共混制备了复合膜.其中,将磺化度为20%、30%、40%、50%的SPAES按照比例为0.5∶1∶1∶2混合时的膜质子传导率最佳,在90 ℃时达到了0.203 S/cm,而且还具有良好的抗氧化稳定性和尺寸稳定性.Won等[6]用聚苯并咪唑(PBI)对SPAES进行改性制备的质子交换膜具备良好的热稳定性和机械强度,反应过程如图2所示.80 ℃下PBI掺入量为5%的膜的电导率达到了0.13 S/cm,但离子交换容量有所下降.

图2 SPAES-40 (a) 和 p-PBI (b)合成过程[6]

1.2 磺化聚芳醚酮类复合膜

聚芳醚酮(Poly Arylene Ether Ketone,PAEK)是一类通过醚键和羰基将亚苯基环相互连接而组成的聚合物.由于分子结构中呈刚性的苯环比例较高,因此具有耐高温、电绝缘性和力学性能优异等特点.磺化聚芳醚酮(Sulfonated Poly Arylene Ether Ketone,SPAEK)工艺简单,价格低廉,结构如图3所示[7].但是磺化度较低时,由于磺酸基分布在主链上,SPAEK不具备明显的疏水结构,无法形成微观相分离,致使膜的质子传导率较低,而较高的磺化度将会降低材料的尺寸稳定性.为弥补其不足,与其它材料复合改性提高其性能是目前主要的研究思路.

图3 磺化聚芳醚酮结构[7]

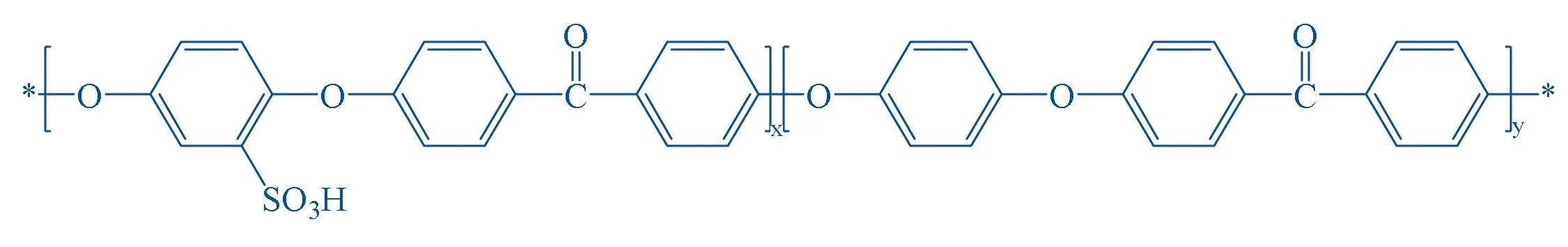

Sangaraju等[8]利用磷钨酸(PW)修饰的氧化石墨烯(GO)作为SPEAK嵌段共聚物的填料,制备出的SPAEK/PW-mGO复合膜在80 ℃,25%相对湿度(RH)条件下功率密度高达772 mW/cm2,而纯SPAEK膜的最大功率密度仅为10 mW/cm2.这一数值也是Nafion膜最大功率密度的4.8倍.此外,SPAEK/PW-mGO复合膜的最大电流密度(2 271 mA/cm2)也远高于纯SPAEK膜(39 mA/cm2)和Nafion212膜(734 mA/cm2).Lee等[9]通过将不同粒径的功能化SiO2引入至SPAEK中,制备了一系列有机-无机复合膜.相较于纯SPAEK膜,由于功能化无机填料中的磺酸基团与聚合物骨架间形成了氢键,使得复合膜在吸水率与溶胀率几乎不变的情况下其质子传导率大幅提高.在90 ℃,100%相对湿度下的最高数值为0.199 8 S/cm,同时还具备着较高的尺寸稳定性和离子交换容量,被认为是良好的燃料电池膜材料.Cheng等[10]将磺酸基团引入到支链上,合成了的侧链型磺化聚芳醚酮,合成路线如图4所示.在25 ℃和120 ℃的情况下,侧链型SPAEK膜的质子传导率分别达到了0.051 S/cm和0.152 S/cm.该膜不仅甲醇渗透率低于Nafion117,而且比Nafion膜更具有选择性.

图4 侧链型磺化聚芳醚酮合成过程[10]

聚醚醚酮(Poly Ether Ether Ketone,PEEK)由聚芳醚酮改性而成,是一种综合性能极好的工程塑料.磺化聚醚醚酮(Sulfonated Poly Ether Ether Ketone,SPEEK)结构如图5所示[11].Wu等[12]通过原位法制备磺化聚醚醚酮/膦酸官能化二氧化钛纳米复合膜,粒径为50 nm的膦酸官能化的二氧化钛纳米颗粒均匀地分散在SPEEK基质中,具有良好的界面相容性.因此,纳米杂化膜由于掺入额外的质子传导位点而显著增强了质子传导率.复合膜在温度为65 ℃、相对湿度为100%的条件下测得质子传导率最高为0.334 S/cm.比未改性的SPEEK膜高出63.7%.Ahmed等[13]制备了一种磺化聚醚酰亚胺和SPEEK共混膜.共混膜的离子交换容量、吸水性均优于纯SPEEK膜.由于引入的磺化聚醚酰亚胺分子链结构较大,甲醇渗透率也因此降低了约50%.但复合膜的质子传导率相较于纯SPEEK膜有所下降.Dong等[14]利用一种碱性二维氮化碳纳米片g-C3N4作为“双面粘附剂”,制备出了SPEEK/HPW/g-C3N4新型复合质子交换膜.g-C3N4既与具有亲水性HPW分子形成氢键,提升了吸水率;又能将自身的胺基团与SPEEK中的磺酸基团结合,形成酰胺碱基对,促进质子的Grotthuss型运输,从而提高质子传导率.同时,g-C3N4无机颗粒的存在还使得甲醇的传递途径更为曲折,使复合膜的甲醇渗透性也得以下降.

图5 磺化聚醚醚酮结构[11]

1.3 磺化聚苯硫醚类复合膜

聚苯硫醚(Poly Phenylene Sulfide,PPS)是聚芳醚类聚合物中的一种,聚芳醚氧膦是对其改性获得的产物,结构如图6所示[15].聚芳醚氧膦是一类高性能聚合物,其氧膦基团具有良好的吸水保湿性和与无机材料的粘结性,有望制备出高温或无机掺杂质子交换膜.

图6 聚芳醚氧磷结构[15]

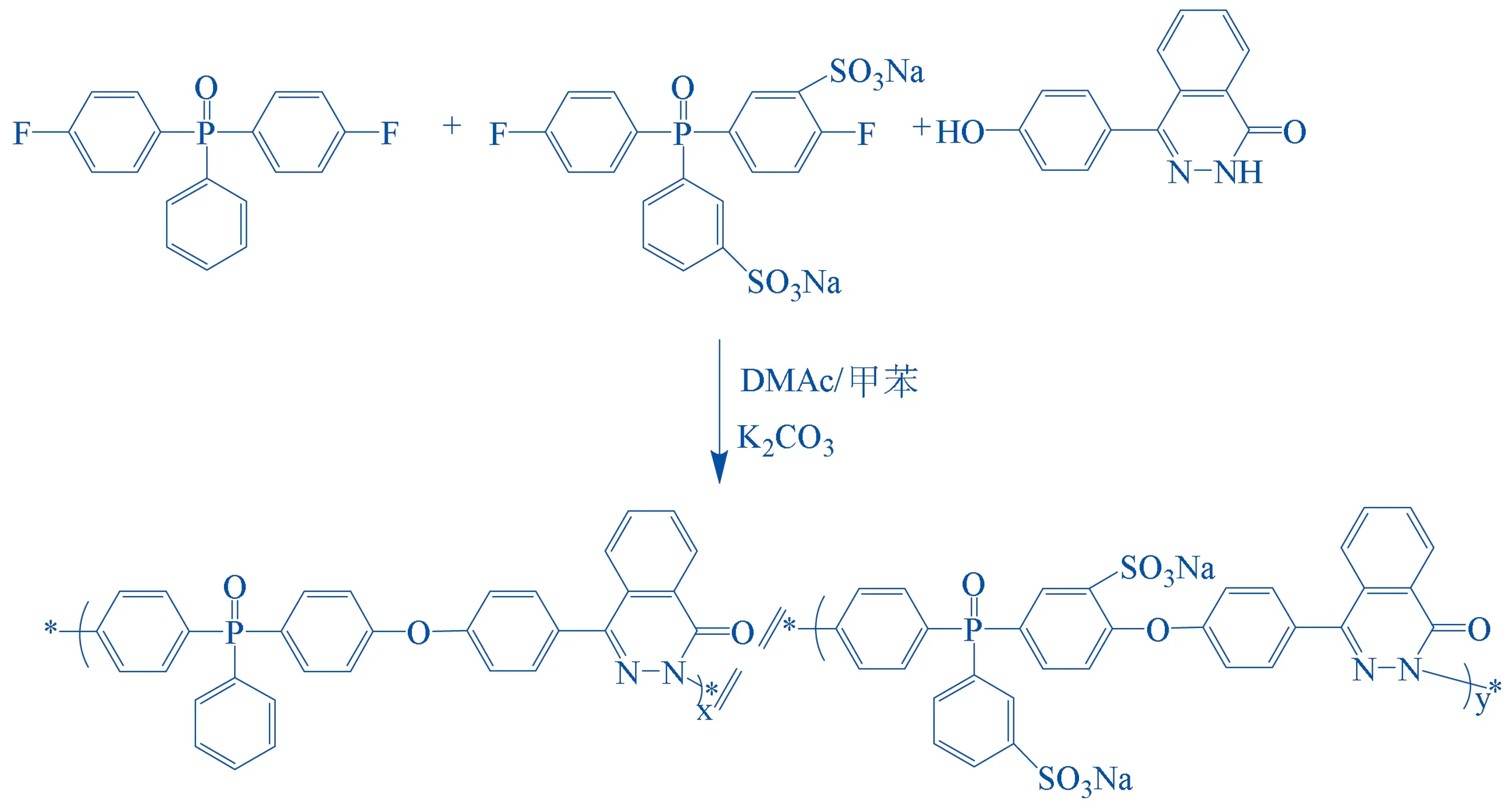

Liao等[16]合成了一系列具有二磺化部分的磺化聚二氮杂萘酮醚氧膦(dSPPEPO),合成过程如图7所示.测试结果证明该膜整体性能优异,在磺化度为110%的情况下聚合物展现的溶胀率比Nafion117膜还要小,其质子传导率达到了0.12 S/cm也高于Nafion117膜.

图7 磺化聚二氮杂萘酮醚氧膦合成过程[16]

Tan等[17]通过改变磺酸侧基的分布和含量,合成了三磺化聚芳硫醚氧膦(tSPTPO),合成过程如图8所示.改性后的膜与单磺化聚芳硫醚氧膦(mSPTPO)相比,离子通道更大.因而其整体性能比mSPTPO更好,表现出优良的耐氧化稳定性、热稳定性和机械强度.磺化度为100%的tSPTPO的甲醇渗透率仅为0.98×10-7cm2/s,远小于Nafion117膜,但电导率却与之相近,展现出了良好的应用前景.

图8 三磺化聚芳硫醚氧膦合成过程[17]

Tan等[18]还将磺化聚芳硫醚氧膦(SPTPO)与磺化聚苯并噻唑(SPBT)共混制备了系列复合膜,SPTPO的磺酸基团和SPBT的苯并噻唑部分可形成较强的酸-碱相互作用从而大幅降低膜溶胀率.在100 ℃下,膜的溶胀率仅有30%.在80 ℃下的电导率为0.085 S/cm,高于同条件的Nafion117膜.此外,它还展现出良好的热稳定性,抗氧化稳定性和机械性能.

1.4 磺化聚芳醚腈类复合膜

聚芳醚腈(Poly Arylene Ether Nitrile,PAEN)不仅性能方面可以与PEEK、PAES相媲美,还可以解决PEEK不溶于偶极非质子溶剂和PAES合成过程难以控制的问题.磺化聚芳醚腈结构如图9所示,其氰基侧基具备很强的极性,可以通过与其它官能团的极性-极性作用来降低膜的吸水性,增强聚合物与电极之间的粘附性能.主链内醚键的柔韧性和分子主链的刚性等因素共同作用,使磺化聚芳醚腈(Sulfonated Poly Arylene Ether Nitrile,SPAEN)具备良好的热学和力学等性能.

图9 磺化聚芳醚腈结构[20]

Liu等[19]合成的SPAEN共聚物膜质子传导率最高可达0.004 3 S/cm,离子交换容量最高为2.32 meq/g.该膜比Nafion117具有更高的阻醇性.此外,其热稳定性、机械性能都十分优异,在高温质子交换膜领域具有广泛的应用潜力.Feng等[20]通过向SPAEN中掺杂入不同含量的磺化碳纳米管,希望在不改变SPAEN现有的优点的基础之上,进一步提升高温下膜的尺寸稳定性.结果表明,在湿态环境下,当S-CNTs的掺杂量为3wt%时,膜的拉伸强度超过了35 MPa,完全满足实际应用需求.质子传导率最大值为0.086 S/cm,甲醇渗透率仅为9×10-7cm2/s左右,略低于Nafion膜的甲醇渗透率.Cheng等[21]将磺化氧化石墨烯引入至SAPEN中,制备了SPAEN/SGO复合质子交换膜.SPAEN中氰基与SGO之间的分子相互作用使得复合膜变的更为致密,有效的将复合膜的甲醇扩散系数降低至1.7×10-7cm2/s.而80 ℃下的质子传导率也得以大幅度提高至0.265 S/cm,有望在燃料电池中得到应用.

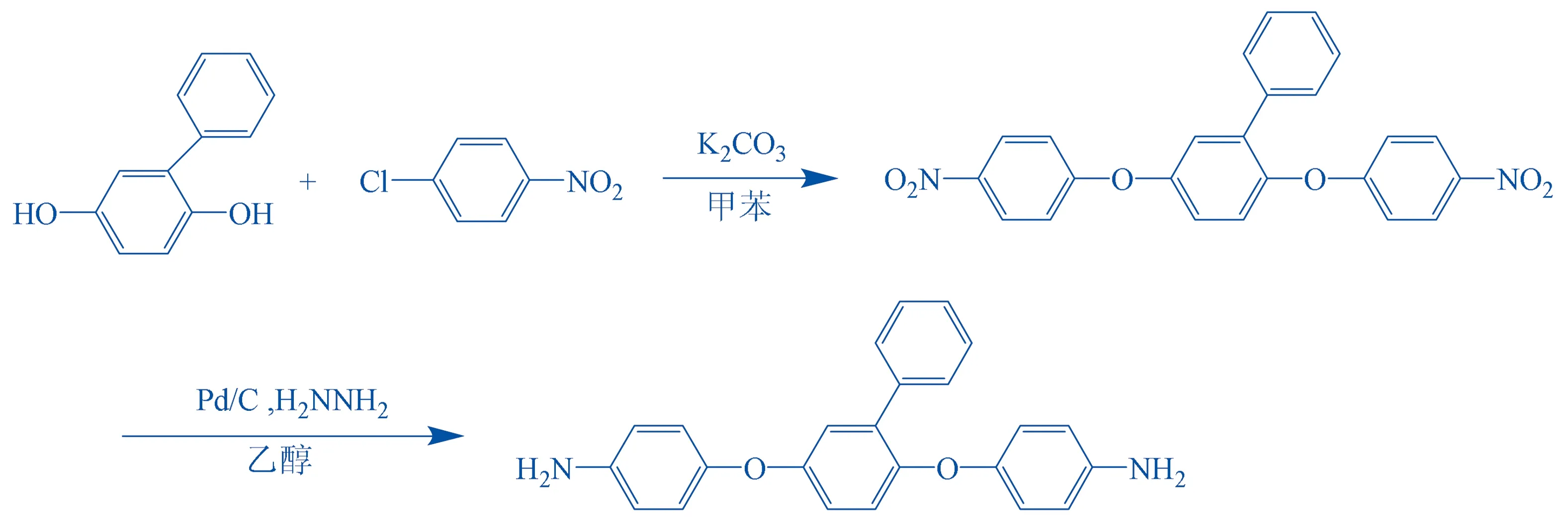

1.5 其它类型的磺化聚芳醚类复合膜

Liu等[22]在实验室合成了一系列具有良好刚性均聚物结构的磺化聚醚醚酮酮膜,该膜在80℃下的吸水率和溶胀率小于60%和25%,尺寸稳定性良好.而且甲醇渗透率为1.43×10-6cm2/s,仅仅是Nafion112膜的1/3(4.9×10-6cm2/s).其质子传导率为0.066 S/cm,略低于Nafion膜(0.077 S/cm),具有潜在的应用价值.蹇锡高[23]等制备出一系列不同磺化度的杂萘联本聚醚砜酮质子交换膜.在85 ℃以上时膜质子传导率达到了0.010 8 S/cm,达到了实际使用中的最低要求,且甲醇渗透率比Nafion117低了一个数量级,仅为2.06×10-7cm2/s.同时,其耐氧化稳定性和尺寸稳定性也较为优异,具有在质子交换膜燃料电池中实际应用的潜力.Song等[24]合成了一系列多氰基官能化磺化聚酰亚胺膜(CN-SPI)和不含氰基的磺化聚酰亚胺膜(Ph-SPI),合成过程分别如图10、图11所示.对比发现,在干态和湿态下的CN-SPI的拉伸强度均高于Ph-SPI.另外,高温时含氰基的磺化聚酰亚胺尺寸稳定性大于无氰基的磺化聚酰亚胺,接近Nafion膜的质子电导率.而膜的甲醇渗透率则在1.74-7cm2/s~5.82×10-7cm2/s之间.说明含氰基的SPI具备着低溶胀度,高质子传导率和低甲醇渗透率的优异性能.

图10 含氰基的磺化聚酰亚胺合成过程[24]

图11 不含氰基的磺化聚酰亚胺合成过程[24]

2 总 结

综上所述,由于全氟磺酸质子交换膜的成本过高且使用寿命较短等因素影响了燃料电池的发展,使用芳醚类聚合物或其改性聚合物替代全氟磺酸聚合物制备质子交换膜,不仅可以有效降低成本,还提高了膜的机械性能和力学性能,进而延长使用寿命.现阶段的研究中,普遍面临着提升质子传导率后,机械性能、尺寸稳定性以及燃料渗透性等性能可能被牺牲的问题,目前通过改性已经在一定程度上解决了质子电导率与膜溶胀性之间的关系,缩短了其与实际应用之间的距离,但仍有进一步研究的必要.下一阶段应当更深入系统的研究其改性机理,重点研究如何使得复合膜在各种性能之间达到平衡,同时探索更适宜的低成本材料在质子交换膜中的应用,可考虑使用来源广泛、价格低廉的可再生生物质基材料;同时,高温低湿条件下具备高质子传导率和吸水性,并且还有优异的热稳定性能和化学稳定性的质子交换膜,将在燃料电池的应用中呈现出很好的发展前景.