基于Moldex3D的微动开关浇口设计优化

摘要:基于Moldex3D模流分析软件,对某种微动开关壳体成型效果进行了仿真预测,并针对成型问题,找出了设计缺陷予以优化。模具优化后,再次仿真分析确定,通过优化浇口位置及浇口形式,改善了保压效果以及成型材料纤维取向问题,使得塑件翘曲程度降低。实际生产后,塑件翘曲状况与模流分析结果一致,证明Moldex3D模流分析软件实现了对成型过程的精确模拟及预测。

关键词:计算机仿真;模流分析;浇口设计;注塑成型

0 引言

传统注塑成型工艺依靠设计人员长期积累的经验进行塑件的结构及模具设计,再在实际工况下反复试模,逐渐完善设计方案,整个过程用时较长、成本巨大,且仍难以获得最优的设计方案,大大限制了注塑成型工艺的发展。近年来,得益于计算机仿真技术的长足进步,该问题有望得到根本解决。计算机仿真技术通过对注塑成型过程的高度模拟,在设计之初即可预测方案的成型效果,并帮助研发人员准确找出方案的不合理之处加以改善,快速完成最优设计,从而大幅缩短了塑件产品研发周期,提升了塑件产品研发效率。

目前注塑成型领域使用的计算机仿真成型软件主要有两种,即台湾科盛出品的Moldex3D和美国Autodesk研发的moldflow。其中,Moldex3D性价比较高,适合中小企业应用。本文采用Moldex3D模流分析软件对塑件进行仿真预测与分析。

1 塑件产品分析

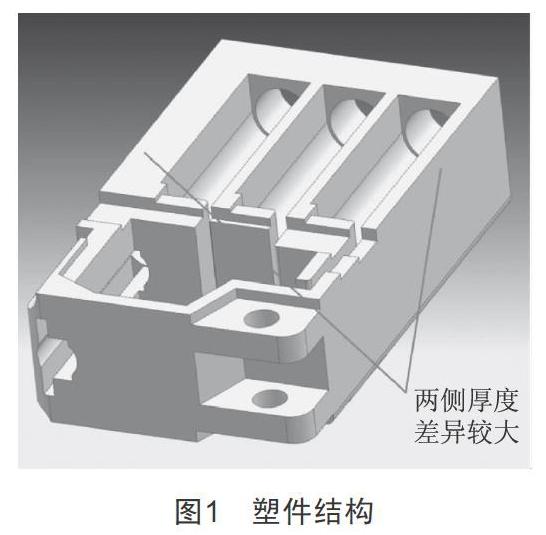

本案例的塑件为一种微动开关壳体,选用PA66+GF50材料成型,该塑件结构如图1所示,塑件尺寸为23.8 mm×14.2 mm×7.2 mm,塑件平均壁厚为1.12 mm,各部分厚度不均,两长边厚度差异尤其明显,一侧厚度为2.35 mm,另一侧厚度仅为0.76 mm,极易产生翘曲现象。作为一种开关按键,如翘曲度过大,会因卡死而丧失原有功能,因此需要严格控制塑件翘曲度。

2 初步设计方案成型效果及分析

2.1 初步设计方案成型效果

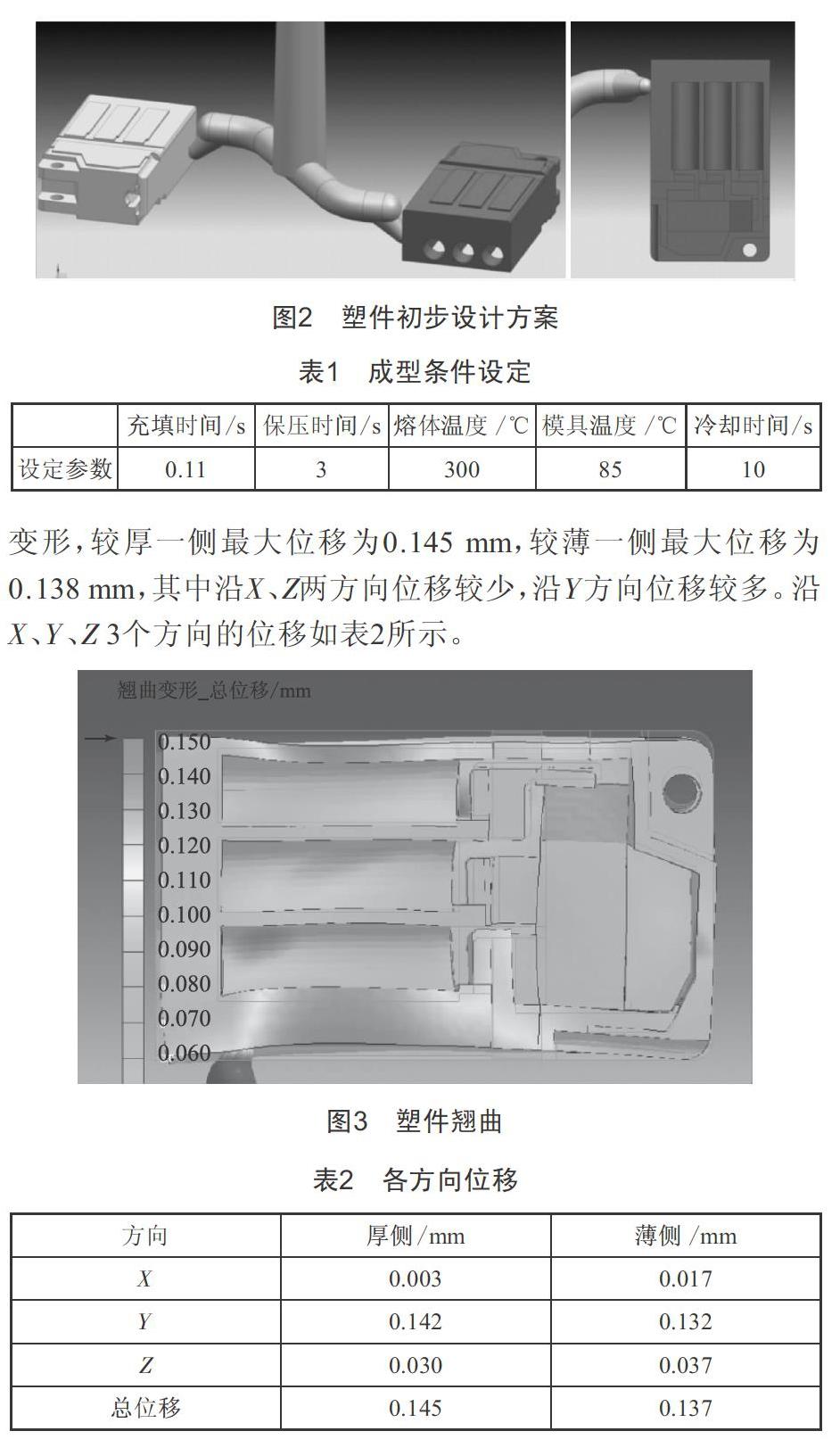

该塑件初步设计方案如图2所示,模具选择一模两腔形式,平衡布置,选用直径1.2 mm的潜伏式浇口进胶,浇口位置选择塑件长边厚度较厚一侧。将该设计方案导入Moldex3D软件进行模流仿真分析,成型条件设定如表1所示。

塑件翘曲分析结果如图3所示,塑件两长边出现过度翘曲变形,较厚一侧最大位移为0.145 mm,较薄一侧最大位移为0.138 mm,其中沿X、Z两方向位移较少,沿Y方向位移较多。沿X、Y、Z 3个方向的位移如表2所示。

2.2 翘曲原因分析

本文基于Moldex3D仿真分析数据,对初步设计方案进行分析后发现存在3点问题:

(1)塑件厚度差异大导致冷却不均。

塑件温度分布如图4所示,塑件长边两侧厚度差异过大,导致冷却过程结束时,各部分存在較大温度差,壁厚较大侧,温度明显较高,塑件必然因收缩率不均而出现翘曲。

(2)浇口位置影响保压强度。

塑件浇口位置如图5所示,初步设计方案的浇口位置恰好对准抽芯件,当保压强度过大时,会造成抽芯件变形。另一方面,为避免抽芯件变形,则需要降低保压强度,有可能因保压不足而加剧塑件翘曲度。

(3)塑件玻纤取向明显。

本文中塑件采用PA66+GF50材料成型,必须考虑此类改性材料的玻纤取向问题。塑件玻纤取向如图6所示,塑件在X方向的取向性为0.314,在Y方向的取向性为0.275,在Z方向的取向性为0.410,显然在X和Z方向上玻纤取向较强,Y方向较弱。因此,塑件沿X、Z方向收缩较少,沿Y方向收缩较多,不均匀收缩将导致翘曲现象的出现。

3 改善方案及结果

本文基于软件分析结果,着手制定改善方案。因塑件结构不可更改,厚度差问题无法改善,只能针对浇口位置以及玻纤取向进行优化。塑件改善方案如图7所示,为了避开抽芯件,将浇口由原位置上移,同时为减弱X、Z两方向的玻纤取向性,将浇口更换为尺寸较大的3 mm×0.8 mm的侧浇口。

将塑件改善方案导入Moldex3D进行模流仿真分析,成型条件仍按表1设置。改善后的塑件翘曲如图8所示,塑件长边较厚一侧最大位移为0.116 mm,较薄一侧最大位移为0.134 mm,沿X、Y、Z 3个方向位移如表3所示。

改善前后塑件位移对比如表4所示,从结果上看较厚一侧有较大改善,而较薄一侧效果不明显。究其原因,改善方案主要是在较厚一侧优化浇口位置及浇口形状,使得该区域保压问题得到了改善,并且一定程度上降低了该区域的玻纤取向性,促使收缩趋于均匀,因而有效控制了翘曲状况,而较薄侧因远离浇口位置,改善措施对其影响甚少,因而效果不佳。在此基础上,下一步将尝试寻找更合理的浇口位置,并配合成型工艺参数优化,尝试获得更优的改善效果。

使用改善方案实际试模生产,得到实物样品如图9所示,其翘曲情况与计算机仿真结果一致,说明Moldex3D模流仿真分析对实际成型过程实现了精准模拟及预测。

4 结语

本塑件设计案例在研发过程中引入了计算机仿真技术,因而在实际试模生产前即预知了设计方案的成型效果,并且基于计算机仿真结果快速找出了设计缺陷并予以优化,使塑件顺利投入生产。最终实际成型塑件与仿真结果一致,证明了计算机仿真对塑件的成型过程实现了精准模拟及预测,借助计算机仿真技术,缩短了注塑工艺的研发周期,使得注塑件结构及成型模具设计更加快速、准确,大幅提升了企业竞争力,促进了注塑工业的发展。

[参考文献]

[1] 廖李忠.基于Moldex3D的页片翘曲仿真及浇口优化分析[J].模具技术,2020(3):12-17.

[2] 石鑫,杨洪涛,倪骁骅,等.基于Moldex3D的汽车仪表盘后盖浇注系统的优化分析[J].上海塑料,2019(1):35-39.

[3] 王秀梅,邹栋坡,翟豪瑞,等.基于Moldex3D汽车中控台热流道及冷却水路的设计[J].汽车实用技术,2018(21):162-164.

[4] 张宇,段召华,陈弦,等.注塑工艺参数对长玻纤增强PA66复合材料力学性能的影响[J].塑料科技,2011,39(2):65-69.

收稿日期:2020-08-25

作者简介:韩国声(1984—),男,贵州人,讲师,从事注塑模设计、高分子材料成型方面研究工作。