残极洗涤机组的创新设计

摘要:根据残极洗涤机组的功能和主要结构,总结了残极洗涤机组的常见故障,分析了残极洗涤机组的创新设计要点,改进后的机组大幅提升了企业经济效益,降低了企业成本。

关键词:残极洗涤机组;故障诊断;创新设计

0 引言

为了使残极洗涤机组更好地满足大规模铜冶炼工程的生产需求,江铜集团30万t铜制备工程对原残极洗涤机组进行了改进,解决了原机组存在的设备故障率高、生产效率低、产量低和质量不达标等问题,使改进后的残极洗涤机组与大规模铜制备工程的生产技术更加匹配。同时,改进后的机组大幅提升了企业经济效益,降低了企业成本。

1 机组功能及主要结构

1.1 机组功能

残极板经电解后,其各种稀有金属含量降低,之后要进行包含多个步骤的洗涤工作,最后经过堆垛、称重、输出等操作,这些运行步骤都在洗涤机组上完成,经过机组的洗涤后,残极板更加容易装卸和运输,而且残极杂质少,残极以往的竖直方向运行也能变换为横向方向运行。此外,经过洗涤的残极还能达到重复使用的效果,可以对残极再次熔炼从而获得产业需要的稀有金属,符合我国可持续发展战略要求。

1.2 机组主要结构

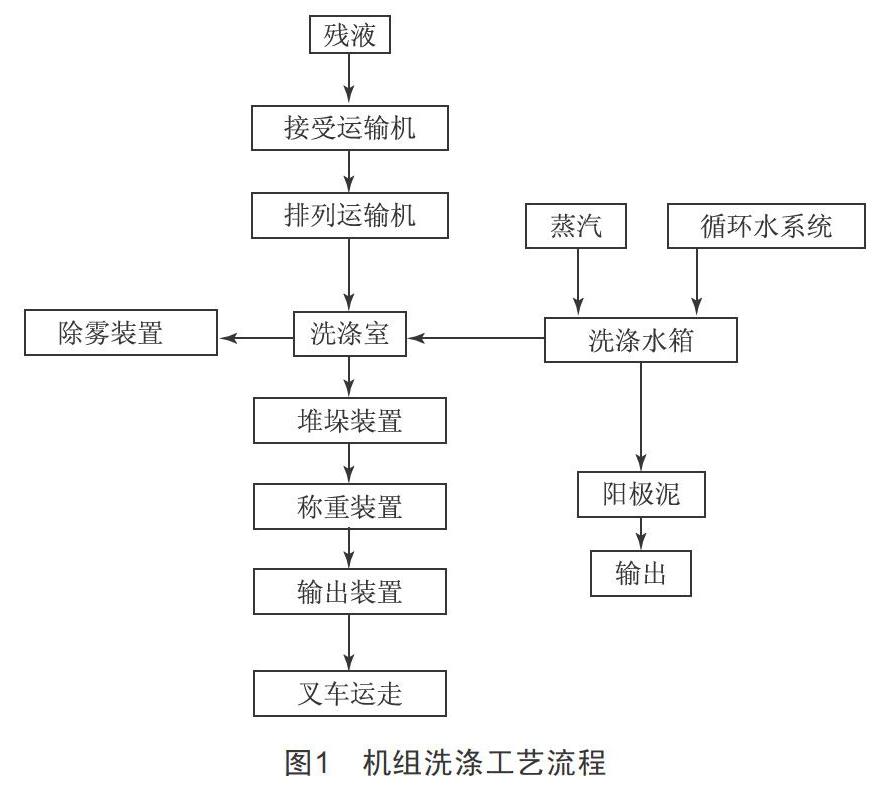

残极洗涤机组主要包括接收装置机、接受运输机、排列运输机、洗涤装置、堆垛输出装置、称重装置、液压站、除雾装置、电控系统等多个部件,由PLC对这些组成部件进行控制与协调,让设备的整体运行更加智能化。机组洗涤工艺流程如图1所示。

残极洗涤机组各个部件的功能如下:

1.2.1 接受运输机

残极板经过转运装运在运输机上,运输机经过驱动(主要由液压装置实现驱动)将残极板放在机组起始端等待后续指令,等待机组洗涤。

1.2.2 排列运输机

在機组起始端的残极板由于接受运输机运输排列方式不符合机组洗涤模式,需要经过排列运输机再次排列让残极的极距由原本的100 mm转变为300 mm。同时,残极板在经过机组洗涤后,由排列运输机再次对残极板进行运输,使残极板到达机组终点。

1.2.3 洗涤装置

洗涤装置包含了多个子部件,包括:2个洗涤水箱(用于存放水源)、3个洗涤泵(2个低压泵、1个高压泵)、1个除雾器和1个阳极泥泵,其中阳极泥泵用于从洗涤污水中获取残极板中的阳极泥。

1.2.4 堆垛输出装置

堆垛输出装置包含残极板的称重装置、运输装置和卸载装置3个部分,残极板堆垛完成后,经过运输到达称重位置,然后再转运到卸载装置进行卸载。

1.2.5 液压装置

机组设有独立的液压站,液压装置采用齿轮叶片泵,整套液压系统带储能装置。

1.2.6 除雾装置

除雾装置安装于机组楼顶,主要是把机组在洗涤过程中产生的酸性雾气经过专门的输出口去除。

1.2.7 电控系统

机组采用PLC控制系统让各个组件协调工作,实现机组的智能化控制。整套机组自动控制、手动驱动或人机界面均可由位于洗涤站附近第二层的主控制盘控制。电气网络有以太网、控制网和设备网。

2 机组设备故障诊断

2.1 运输小车停止运行

运输小车停止运行可能是因为开关出现故障,在输出系统和控制系统的连接处线路松动,接触不良,发生断路故障,导致小车停止运行。

2.2 接受、排列运输机定位不准确

接受运输机定位不准确会导致后续工作不能稳步进行,这时先要检查控制器是否有问题,线路接触是否良好。运输机如果短路,对控制器的危害非常大,控制器上经过的高电压、大电流会让控制器瞬间损坏。

2.3 洗涤装置喷嘴堵塞

机组中使用的洗涤水经过过滤循环作用,可以减少排污量,在水中含有许多物质不利于残极洗涤,洗涤水中的杂质会堵塞喷嘴,让需要从残极板中提取的阳极泥清洗不彻底。建议每次在关闭机组时,对喷嘴进行彻底的清理,为洗涤装置的下一次使用提供便利条件。

2.4 堆垛输出装置故障

在平时的堆垛输出装置维护工作中,要保证机械爪的工作强度,对于不能工作的机械爪要及时更换,从机械层面入手,强化各紧固件的松紧度。在堆垛输出装置的齿轮传动中,要注意力矩的传送是否顺畅,要时常加入润滑液保持齿轮的正常传动。

2.5 洗涤罐区故障控制

洗涤罐区出现故障会导致水源水位下降,压强降低,通过喷嘴时的水流降低,最终降低对残极板的清洗强度。在洗涤罐区出现故障时,首要要检查水位是否降低,然后检查温度控制器、水位控制器是否正常工作,再检查罐区能否正常换水。

2.6 液压系统故障

液压系统是机组的动力之源,要保证液压系统的稳态性能,避免系统出现泄漏。同时,在保证机组不泄漏的前提下,要检测液压系统在高温运行工况下的温度,如果温度较高,要用冷却液对液压系统进行降温处理。

3 机组改进设计

3.1 机组整体结构创新设计

机组运用ISA(现场总线技术),由单根电缆连接控制器、传感器和执行器,并结合智能网络,实现控制数据的快速传输。经过整体结构的改进设计,机组结构更加趋于智能化,且机组使用面积减少,机械部件集成度更高,设备成本大幅降低。

3.2 接受运输机结构创新设计

机组原本的转运载车车速较低,因为残极板承载上没有设置缓冲区,使转运载车在较高的速度运行时,为防止残疾板掉落,不能轻易改变速度,只能缓慢前行。本次设计改进对残极板的装载结构上增加了缓冲装置,对转运载车加上了由变频电机组成的变速系统,同时加上了刹车装置实现变速功能,提高了转运载车在转运中的安全可靠性。

3.3 洗涤系统模式创新设计

本次对洗涤装置的创新设计主要集中在洗涤方式上,由原横向间断的清洗方式变成了直线不间断清洗方式,这种方式大幅提高了残极板的清洗速度,而且对于阳极泥产量和质量都有了大幅度提高。另外,对实时换水系统增加了动态换水的设计,在洗涤时只需要在经过两个洗涤水箱对阳极泥和洗涤液进行分流,从而达到洗涤液和阳极泥分离的效果。

3.4 液压机械手的创新设计

传统的液压机械手对使用精度的控制力不够,使机械手在抓取放置残极板的时候,残极板排列精度低。基于此,本次改进项目采用智能化、集成化系统设计,建立机器人数学仿真模型来提高机械手的运行精度,同时运用智能化控制方式,使机械手在实际运行中达到速度快、精度高等目的。

3.5 电控系统创新设计

本次机组整体改进设计加入了智能化系统对数据的存储功能加以完善,对数据的存储、传输进行加密处理,对于数据包的保存更加方便、安全,在机组产生系统故障时仍会实时保存数据,同时会自动检测故障原因并反馈给维修人员,为后续的设备维修方面提供依据,实现了人机实时沟通解决问题的目的。同时,在电控系统中主要由PLC控制系统来执行具体的操作步骤,同时也加入了人工操作、连锁控制、区域独立自动控制等模式,防止某一个系统出现故障影響整个系统的正常运行,对区域故障可以采用人工手动操作和区域自动控制的方式避免整个系统瘫痪,等待维修人员处理设备故障。电控系统的创新设计让机组运行更加智能化、自动化,集成度高,对整个系统的实时监控更加全面,大大节省了劳动力资源,提高了产品生产效率。

4 结语

残极洗涤机组是电解车间的主要工艺设备,其运行是否平稳可靠,直接影响到残极机组的洗涤速度、效率、质量、成本及能耗水平。本文针对残极洗涤机组设备的常见故障,对其进行了创新设计,显著提高了机组的实际工作效率。

[参考文献]

[1] 赵云峰.新30万t残极洗涤机组的改进[J].铜业工程,2009(3):43-44.

[2] 王鹏.ASI现场总线在残极洗涤堆垛机组的应用[J].铜业工程,2006(2):18-19.

[3] 罗晴,李平剑,钟艳琼.浅析铅电解残极洗涤机组大极板洗涤方式改造[J].民营科技,2018(10):27.

[4] 李晓光.影响残极洗涤质量的因素及对策[J].铜业工程,2016(6):73-75.

[5] 李涛,张杰磊.大极板铅电解工艺技术与应用[J].世界有色金属,2015(2):31-33.

[6] 刘占彬.新型加残极机组的设计与改进[J].有色设备,2020(2):49-52.

[7] 付守国.铜电解残极板破碎设备的研发与应用[J].冶金设备,2017(5):28-31.

[8] 李晓光.影响残极洗涤质量的因素及对策[J].铜业工程,2016(6):73-75.

收稿日期:2020-07-29

作者简介:王勇(1983—),男,河南人,助理工程师,研究方向:机械维修管理。