变频器调速加载系统在新能源汽车电机试验台架上的应用

摘要:针对新能源汽车电机试验台架在试验过程中转速控制易受到变频器控制不稳定影响,导致新能源汽车电机转速测试不准确的问题,提出了一种新的变频器调速加载系统,并对其在新能源汽车电机试验台架上的应用进行了研究。通过变频器选型和变频器调速加载控制器设计,完成系统的硬件搭建,结合系统的软件设计,实现变频器调速加载系统在新能源汽车电机试验台架上的有效应用。试验结果表明,所提出的变频器调速加载系统在新能源汽车电机转验台架上的100 h无扰动运行完成试验率为85.1%,比传统变频器调速加载系统的稳定性更好,效率更高。

关键词:变频器;调速加载系统;新能源汽车;电机转速;试验台架

0 引言

新能源汽车电机试验是新能源汽车开发与电机转速检测过程中的一个重要环节[1]。目前新能源汽车电机试验基本上都是采用计算机仿真和道路真实试验的方式,计算机仿真主要借助有关计算软件,模拟新能源汽车的实际驾驶情况,主要步骤是建立新能源汽车驾驶模型,驾驶模型建立的准确性决定着仿真结果的可靠性和真实性。针对不同类型的新能源汽车要建立不同的驾驶模型,所以对电机试验人员的专业素质要求相对较高[2]。道路真实试验容易受到自然环境条件的限制,需要专业的试验场地以及与试验相适应的天气条件,同时外界因素也会给电机转速试验带来很多不确定因素,甚至会影响新能源汽车的研制进度[3]。

新能源汽车电机试验台架不受外界自然环境条件的限制,新能源汽车的零部件布置也不会受到车体总体布置的限制,可以为不同的新能源汽车电机、控制器以及发动机等提供可靠的试验环境,以评估新能源汽车各零部件的性能[4]。基于以上分析,本文设计了一种变频器调速加载系统,并将其应用到新能源汽车电机试验台架上,从而提高变频器调速加载系统的稳定性。

1 变频器调速加载系统硬件设计

1.1 变频器选型

根据新能源汽车电机试验台架的实际需要,本文选用IGBT作为变频器的功率变换单元,其主回路设计方案如图1所示。从IGBT功率模块的设计可以看出,调速加载系统可以实现电流的反向流动,如果采用IGBT做整流桥,用高性能的控制器做闭环控制,可以精确控制目标值。另外,变频器调速加载系统在消除馈电谐波的同时,可以保证与电网同步,实现高品质馈电,将加载产生的能量实现高效率再利用,达到节能、环保的效果。

1.2 变频器调速加载控制器设计

变频器调速加载控制器是专门为新能源汽车电机试验台架设计的,由于新能源汽车电机试验的环境需要考虑多种因素,还要考虑系统的快速响应需求和通用性等,对变频器调速加载控制器的设计要求很高[5]。变频器调速加载控制器结构如图2所示。

变频调速器通常有4种控制方式:

(1)频率控制方式(开环转速),变频调速器输出目标频率,默认系统能够按照设计指标达到目标频率,即达到目标转速。

(2)转矩控制方式(开环矢量[6]),此时变频器需选择无速度传感器矢量控制,电流环也称为转矩环。

(3)闭环速度控制方式,速度、转子位置可以通过速度反馈传感器直接测量,所以速度控制的精度和响应速率远远超过开环矢量控制。

(4)闭环转矩控制方式,为防止超速,并且更为精确地计算电流,在转矩控制方式下增加了转速反馈,这是一种增强型的转矩控制模式,此时速度环只起到限制最大速度的作用,电流环依然起主导作用。

在新能源汽车电机试验过程中,控制目标会在转速和转矩之间切换,如果通过切换变频调速器的控制方式来切换控制目标,那么对变频调速器的给定剧烈变化会造成不可避免的扰动。在传统试验台上,切换控制方式前,首先停止系统运行,切换完成后,以新的控制方式启动,这种方式不能满足新的试验要求,并且严重降低试验效率。为此,变频器调速加载控制器采集实际转速,替代了转速和转矩两种闭环控制方式,设置变频调速器频率的给定方式始终为转矩,将变频调速器设置为单一转矩控制方式。切换控制目标时,变频器调速加载控制器在算出新的PID运算给定值前,保持上个给定值,这样可以在试验中连续切换控制方式,并能维持系统稳定。

变频器调速加载控制器主机使用通用工业控制计算机,可以节省专用的控制器[7],并且可靠性高,带有与其他外部设备连接的多种接口,扩展性强。在转速采集上,采用美国国家仪器有限公司National Instruments(NI)的C系列模块NI9411配合高性价比CDAQ 9171底座,NI9411是高速频率采集模块,采集频率高达30 MHz,能够实现20 000 r/min的转速采集。变频调速器给定值采用模拟量,接口模块为NI9264,给定范围-10~10 V,对应转矩-100%~100%。NI9264分辨率为16位,能够保证给定反馈传感器重复性参数数值稳定,提高系统稳定性。

2 变频器调速加载系统软件设计

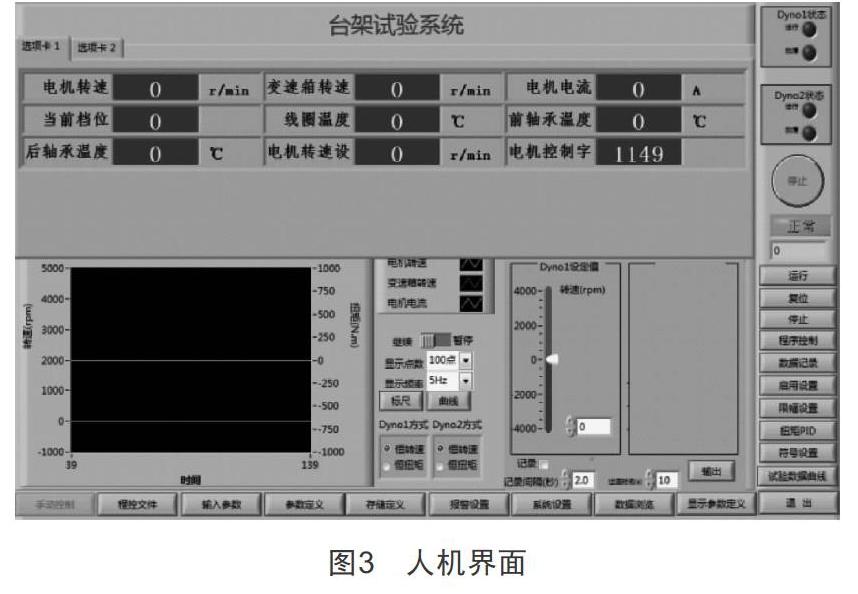

变频器调速加载系统软件采用Labview进行设计。人机界面即前面板,如图3所示,带有转速、转矩等实际值显示窗口以及控制方式切换、目标值设定、数据记录等按键。首先,使用NImax软件设计NImax任务,包括NI9411的频率采集以及模拟量输出任务,这些就是I/O资源的调用接口。在软件主程序工作时,调用这些任务配合初始化的配置,得到采集实际值与给定值,在同为NI公司的Labview軟件中调用NImax任务,非常高效快捷。

用户进入系统软件,首先进行初始化,读取转速传感器设置、给定分辨率等配置文件,判断没有错误后进入主程序While循环。运行时,人工单击人机界面输出运行开关量后,等待系统实际运行状态判断,如果新能源汽车电机和变频调速器的运行标志位都为1,则确认系统已经运行,PID控制开始运行。在单一加载状态下,还需要加入低转速的判断限幅,如果转速低于判断限值,PID控制不运行。软件中将PID运算设置为定时循环,输出周期为10 ms,这样高频率的控制刷新能够极大地减小转速波动。在系统运行过程中,通过监视各个标志位,判断是否应该停机。

标志位定义如表1所示。

对配置文件的操作要在系统停止时操作,配置文件中包含工程量变换、转速传感器分辨率设置等,在系统运行中操作會引起实际参数和给定值的突变,引发故障停机。窗口的操作通过前面板的按键执行,按键按下,进入到对应的事件结构,在事件结构中处理目标操作,如果按键操作没有触发停止,那么PID控制的定时循环优先级高于其他事件的操作,持续输出给定值,能够保证PID控制稳定。变频器调速加载系统流程如图4所示。

3 试验分析

为了验证变频器调速加载系统在新能源汽车电机试验台上的应用适应性,本文采用传统变频器调速加载系统作为对比对象,测试了变频器调速加载系统的100 h无扰动运行完成试验率,测试结果如表2所示。

从表2的测试结果可以看出,将传统变频器调速加载系统应用到新能源汽车电机试验台架上时,传统变频器调速加载系统使用变频器的转速、转矩闭环控制方式,导致系统在新能源汽车电机试验台架上的应用稳定性较差,为提高稳定性而频繁停机降低效率,单位时间内完成的有效试验时间较短。经计算,10次试验中,传统变频器调速加载系统在新能源汽车电机试验台架上的100 h无扰动运行完成试验率为40.7%。本文提出的变频器调速加载系统不仅在硬件部分上进行了设计,还设计了变频器调速加载流程,使其在新能源汽车电机试验台架上的应用更加稳定。经计算,10次试验中,本文提出的变频器调速加载系统在新能源汽车电机转验台架上的100 h无扰动运行完成试验率为85.1%。由此可知,将本文提出的变频器调速加载系统应用到新能源汽车电机试验台架上的稳定性更好。

4 结语

本文提出了一种变频器调速加载系统,介绍了该加载系统的软硬件设计要点,并将其应用在新能源汽车电机转验台架上,结果显示,该系统在新能源汽车电机试验台架上的应用稳定性更好,效率更高。

[参考文献]

[1] 于莫岩,刘茜,陈勇,等.变频器供电的电动客车永磁电机高频噪声研究[J].计算机仿真,2019,36(7):120-125.

[2] 白学文,齐志会,吴艳,等.道路模拟试验技术在新能源汽车开发中的应用研究[J].振动与冲击,2019,38(6):83-87.

[3] 郜浩楠,徐俊,蒲晓晖,等.面向新能源汽车的悬架振动能量回收在线控制方法[J].西安交通大学学报,2020,54(4):19-26.

[4] 张强,于邦廷,安维峥.变频调速技术在海洋平台往复式压缩机上的应用[J].船海工程,2017(46):134-137.

[5] 邓敏泰,张向慧,杨转玲,等.新能源汽车高速变速器试验台的仿真设计与分析[J].制造技术与机床,2019(12):41-45.

[6] 曹海洋,沈建辉,王宏震,等.基于EMI滤波器的防爆变频调速系统EMI抑制[J].电气传动,2015,45(5):51-55.

[7] 陈辛波,王威,杨阳,等.硬点可调式悬架垂向加载试验台的分析设计[J].汽车工程,2017(6):689-697.

收稿日期:2020-09-07

作者简介:赵大为(1981—),男,吉林省吉林市人,工程师,从事内燃机试验台架、变速箱等各种动力系统和传动系统的测试设备研发工作。