普通铣床用可弹性伸缩攻丝刀柄的改进

陈建立,温树彬,张国华

(广东省机械技师学院,广州 510450)

0 引言

世界技能大赛(简称“世赛”)是由世界技能组织举办的国际技能界的顶尖赛事,是世界各国和地区技能展示交流的平台,被称为“技能界的奥林匹克”[1]。大赛共分为运输与物流、结构与建筑技术、制造与工程技术、信息与通信技术、创意艺术与时尚和社会与个人服务6大类。

制造与工程技术类的综合机械与自动化项目需要使用普通车床和普通铣床完成一套装置的加工和装配,最后通过PLC 完成自动化控制。在铣削模块中经常需要攻丝,在普通铣床上进行攻丝技能操作中通常会采用手工攻丝和机床攻丝(铣床主轴头升降进行攻丝)两种方法,在攻丝过程中使用这两种方法经常出现丝锥折断、螺纹牙型不正确、表面质量较差、乱牙和烂牙等现象,影响装配效果。在训练考核或竞赛考核中,由于攻丝不合格导致该部分丢分严重。市场上在销售的攻丝伸缩刀柄有很多,但绝大部分是应用于数控铣床上或数控车床上,这些类型的伸缩攻丝刀柄并不适合技能大赛上的零件、场合使用。为了解决这些问题,对原有刀柄进行改进,使得加工质量稳定可靠、表面质量好,在世界技能大赛训练与考核中操作方便、快捷,在企业生产中,无需使用高精度的数控设备,而是使用普通铣床设备也可以完成批量攻丝的任务。

1 传统攻丝方法合格率不高

在世赛训练、考核中,攻丝的传统方法主要有两种:手工使用铰手进行攻丝与使用普通铣床主轴头升降进行攻丝。为了进一步验证这两种方法的可行性,组织了100个具有普通铣床中级工职业技能登记证的操作人员,分成10组使用同一批设备和工具,每人使用两种方法各攻丝100个,攻丝图纸如图1 所示。成功率只有43.26%,而另外56.74%的螺纹存在各种问题,属于不合格的螺纹。手工攻丝使用工具如图2所示,机床攻丝使用工具如图3 所示,手工攻丝工作过程如图4 所示,机床攻丝工作过程如图5所示。

2 原因分析

对上述100个操作员使用两种方法进行攻丝的2万个螺纹进行了分析。在使用手工攻丝时对操作者的要求较高,工件装夹在普通铣床的夹具上进行工件攻丝时,由于人的两手压力不均、平衡不好,容易导致在攻丝过程中丝锥倾斜,导致螺纹孔与工件表面不垂直,影响了攻丝的精度和工件质量。采用手工攻丝方法对操作者劳动强度大、效率低且不容易保证质量。手动攻丝丝锥折断图如图6所示,螺纹孔与工件表面不垂直图如图7所示。

在机床攻丝时,由于普通铣床攻丝不具备自动攻丝的功能,通常是将丝锥安装在刀柄[2]或钻夹头上,利用主轴的正反转将丝锥旋入和旋出工件,同时手动移动主轴头升降来完成攻丝的操作过程。其可以克服手工攻丝螺纹孔不正的缺点,但经常会出现丝锥折断、螺纹牙型不正确、表面质量较差等问题。机床攻丝丝锥折断图如图8所示,止规检测螺纹不合格图如图9所示。

图1 攻丝测试板图

图2 手工攻丝使用工具图

图3 机床攻丝使用工具图

图4 手工攻丝工作过程图

图5 机床攻丝工作过程图

图6 手动攻丝丝锥折断图

图7 螺纹孔与工件表面不垂直图

图8 机床攻丝丝锥折断图

图9 止规检测螺纹不合格图

经过多次实验总结分析,产生问题的主要原因有以下几点:(1)攻丝过程中由于铁屑堵塞、润滑不到位等,丝锥切削阻力突然增大,未能及时调整而导致丝锥折断;(2)攻丝时靠手动移动主轴头升降来完成丝锥进给过程,由于手动进给不均、不稳定,从而会发生螺纹牙型不正确或乱牙等现象;(3)攻丝到达预定深度值时,瞬间需进行正反转切换,由于惯性或者机床控制的误差,导致换向时丝锥折断;(4)攻盲孔螺纹时切削速度没控制好和排屑不顺,攻丝阻力大,导致丝锥折断;(5)攻盲孔螺纹时到达深度后换向不及时,丝锥撞至孔底部切削力突然增大,导致丝锥折断,换向过早又会导致螺纹深度不足,影响加工质量。

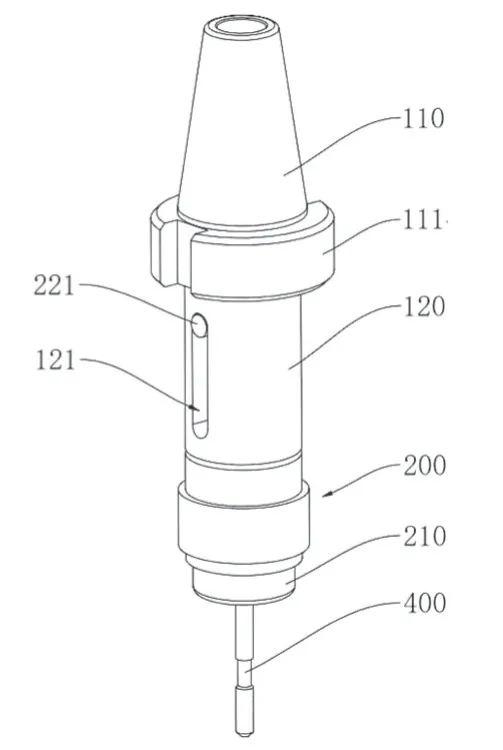

3 可弹性伸缩攻丝刀柄

在参加世界技能大赛中出现丝锥折断造成的影响非常大,如果断裂后的丝锥不能取出,对后面的装配存在很大的影响,导致整体得分影响很大。为保证选手(操作者)在世界技能大赛中稳定发挥,并取得优异成绩,必须解决攻丝这一难题。针对上述问题,对攻丝中使用的攻丝刀柄进行了改进[3],设计出针对普通铣床攻丝的可弹性伸缩攻丝刀柄[4]。可弹性伸缩攻丝刀柄[5]效果图如图10 所示,可弹性伸缩攻丝刀柄结构图[6]如图11所示。

图10 可弹性伸缩攻丝刀柄效果图

图11 可弹性伸缩攻丝刀柄结构图

3.1 工作原理

工作时主轴正转,移动工件与丝锥接触,在丝锥切削力的作用下,带动攻丝伸缩杆在刀柄孔中滑动下降进行攻丝;到达预定深度后进行主轴换向,丝锥旋出工件,攻丝伸缩杆在伸缩弹簧的拉力下回位,完成攻丝操作过程[7]。

3.2 工作步骤

可弹性伸缩攻丝刀柄攻丝的步骤辅助图如图12~13 所示。在攻牙之前,将刀柄部110安装在普通铣床的主轴上,此时安装在安装头210上的丝锥400竖直向下,并将待攻牙的工件夹紧在普通铣床的加工平台上;移动所述主轴的空间位置,使所述丝锥400与工件的攻牙底孔上下对齐;控制所述主轴进行下降,当所述丝锥400开始对工件的攻牙底孔进行攻牙后,此时所述主轴停止下降并微略向上提升;所述丝锥400随主轴的旋转而逐渐沿攻牙底孔的轴向进行自动进给,以对攻牙底孔进行自适应攻牙。

图12 可弹性伸缩攻丝刀柄攻丝的步骤辅助图

图13 可弹性伸缩攻丝刀柄攻丝的步骤辅助图

需要说明的是,由于所述丝锥套本体200与所述刀柄本体100包含止转和轴向活动的连接关系,因此一旦所述丝锥400开始对攻牙底孔进行攻牙时,所述丝锥400便能对攻牙底孔进行自适应攻牙,而无需在攻牙时进行人工进给。当所述主轴开始反转时,此时所述丝锥400能够逐渐旋出螺纹孔,并最终实现丝锥400的退刀。自主研发的可弹性伸缩攻丝刀柄实物图如图14所示,使用可弹性伸缩攻丝刀柄工作过程如图15所示。

4 结束语

图14 可弹性伸缩攻丝刀柄实物图

图15 使用可弹性伸缩攻丝刀柄工作过程

通过可弹性伸缩攻丝刀柄的改进后,再组织100 个具有普通铣床中级工职业技能登记证的操作人员,分成10组使用同一批设备和工具,每人使用两种方法各攻丝100个,攻丝图纸如图1 所示,成功率为100%。2019 年8 月在俄罗斯喀山举办的第45届世界技能大赛中,综合机械与自动化项目选手使用了可弹性伸缩攻丝刀柄在普通铣床上进行攻丝,螺纹合格率100%,并且效率高,最终获得金牌,实现了中国参加世界技能大赛综合机械与自动化项目上金牌零的突破。解决了在普通铣床上传统攻丝两种方法存在的问题,其具备以下优点:(1)柔性攻丝,保证丝锥不被折断。丝锥安装在快换柔性攻丝夹头上,当攻丝到达螺纹盲孔底部或攻丝过程中阻力超过快换柔性攻丝夹头设置的力时,连接头自动切断与丝锥的扭力,保证丝锥不被折断,提高攻丝可靠性;进行不同规格螺纹攻丝时,使用不同规格的柔性攻丝夹头,可快速安装、便捷,提高工作效率。(2)无需普通铣床主轴头升降,保证攻丝的进给稳定。攻丝过程中普通铣床主轴头不需要进行升降,攻丝进给由攻丝伸缩杆在刀柄内滑动完成,且阻力小,保证了攻丝的进给稳定。(3)主轴换向扭矩传递平稳。由于安装了柔性攻丝夹头,攻丝过程中主轴换向时扭矩传递平稳可靠,避免换向惯性过大而导致折断丝锥的现象。(4)可进行深孔螺纹的攻丝操作。配合普通铣床工作台的升降,可以进行深孔螺纹的攻丝操作。(5)提高加工质量和效率。杜绝了人为操作不及时而造成丝锥折断的现象,降低攻丝操作难度,有效提高加工质量和效率。