L型充填管道料浆输送压力损失及优化研究

康志强 辛东夫 邵陆航 张 晨1

(1.华北理工大学矿业工程学院,河北唐山063200;2.河北省矿业开发与安全技术重点实验室,河北唐山063200)

近年来,随着浅部矿产资源日益枯竭,矿山开采持续向深部发展。深部开采面临着岩层控制难、井下工作环境恶劣、回采率低等问题,充填采矿法因其具有提高矿石回采率,减少贫化率,有效控制地压,改善井下作业环境等优点得到了广泛应用。实现全尾砂充填不仅有助于充分利用矿山固废,而且有助于提高矿山开采效率和安全性[1-4]。全尾砂充填作业中料浆输送管道磨损现象十分严重,通过改变充填倍线等条件减少管道磨损已经无法满足矿山需求,因而有必要对料浆流动参数进行优化,实现对充填系统的优化[5-7]。陈寅等[8]、夏正猛等[9]结合管道输送阻力数学计算模型,计算了不同浓度、灰砂比、管道直径条件下的料浆输送阻力,实现了矿山料浆管道输送参数的最优取值。甘德清等[10-11]基于Fluent数值模拟软件对不同管道直径、料浆浓度、临界流速等条件下的L型弯管的阻力损失进行了分析,实现了管道直径和料浆质量浓度的优化取值。陈秋松等[12]、颜丙恒等[13]通过Fluent数值模拟软件分析了不同料浆在管道中的输送过程,得出了料浆管道内的流变参数,并推导出管道直径与水力坡度、平均流速和质量浓度的计算模型。张钦礼等[14]将Gambit软件和Fluent软件相结合建立了深井L型管道数值模型,得出适合深井管道充填的临界流速,并提出了减轻管道磨损的建议。张修香等[15-16]根据金川矿区和大红山铜矿的实际料浆输送管路,利用前处理软件Gambit建立三维模型,在Fluent(3D)求解器中进行数值模拟,通过分析管道阻力损失和弯管处的压力确定了矿山最佳料浆输送的质量浓度和流动速度。以上研究主要通过不同数值模拟软件建立模型和数值计算确定矿山最佳的料浆输送方案,但无法有效获取充填管道的磨损程度和管道内料浆流动时的紊乱现象。本研究结合唐山某铁矿充填站的实际运行情况,利用COMSOL Multiphysics流体力学模块建立3D物理模型,对不同流速、不同管道直径、灰砂比和质量浓度时L型管道料浆输送截面的压力及管道内的压力损失进行研究,确定出适合L型管道料浆输送的管道直径、流速、灰砂比、质量浓度,为提高矿山充填作业效率及安全性提供有益参考。

1 试验参数及数值模型

1.1 L型管道充填料浆试验参数确定

本研究试验所用尾砂为唐山某铁矿选矿厂排出全尾砂,结合矿山现用的胶结材料制备了灰砂比为 1∶4、1∶6、1∶8,质量浓度为54%、58%、62%的全尾灰砂胶结充填料浆。全尾砂充填料浆在输送管道内的受力分析模型[17]如图1所示。

充填料浆在管道内输送过程中会产生局部损失,例如接头损失、弯头损失等,在料浆输送过程中输送损失约为直管损失的10%~20%,本研究取10%进行计算和分析。L型管内的受力平衡方程可表示为

式中,γ为充填料浆密度,N/m3;D为管道直径,mm;h为竖直管高度,m;h'为料斗中料浆高度,m;τ为管道内屈服剪切应力,Pa;g为重力加速度,9.8 m/s2;V为料浆流速,m/s

随着料斗内料浆逐渐流出,L型管道内料浆流速减小,直到停止流动。停止后,料浆在竖直管道内静止的高度为h0。此时,L型管道内处于平衡状态,可根据下式计算屈服剪切应力:

式中,τ0为管道末端屈服剪切应力,Pa;L为水平管道长度,m

根据式(1)、式(2)可分别计算相应的管道内屈服剪切应力τ和管道末端屈服剪切应力τ0,在此基础上可根据式(3)计算出充填料的黏性系数η:

不同配比下的充填料浆密度各不相同,在管道输送过程中的动态黏度也各不相同。根据式(3)计算的黏性系数η和料浆密度γ可进一步计算出料浆在L型管道中的动态黏度U:

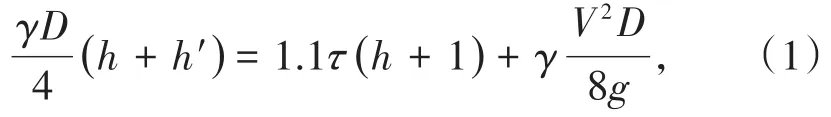

本研究室内试验装置的系列参数为:竖直管高度h=1.1 m,料斗中料浆高度h'=0.40 m,管道直径D=0.06 m,水平管道长度L=2.06 m。将灰砂比分别为1∶4、1∶6、1∶8,料浆质量浓度分别为62%、58%、54%配制的全尾砂充填料浆按照以上几何参数代入式(1)至式(4),可以得到全尾砂充填料浆流动性试验测试结果,如表1所示。

1.2 L型管道数值模型构建

选用COMSOL Multiphysics数值模拟软件湍流k-ω(spf)模块,构建XZ平面对称性L型管道输送三维模型。模型设置的料浆流速分别为3、5、7 m/s,输送管道直径分别为70、80、90、100 mm,L型弯管的弯曲角度为90°,料浆输送管道入口竖直长度为1.1 m,水平管道出口长度为2.06 m,线圈半径为50 mm,模型物理场为压力流线速度物理场,物理场边界选用出口、入口、对称3种。为方便观察流线线条的变化情况,所构建的管道模型横截面尺寸仅为实际模型管道横截面的12。本次试验中物理控制的网格划分精度为常规,最大单元尺寸为输送管道直径的15,物理模型和网格划分见图2。

1.3 L型管道数值模型计算

本研究选择的求解方式为L型管道3D模型稳态求解方式,假设料浆近似为不可压缩的,入口处的料浆流动是完全发展的湍流,基于全尾砂料浆L型管道输送流动时的湍流k-ω(spf)状态,求解了平均流速为3、5、7 m/s和管道直径为70、80、90、100 mm时不同灰砂比、不同质量浓度下L型弯管45°截面的压力及压力损失变化,结果见表2。由表2可知:当料浆流速、灰砂比和质量浓度相同时,压力损失在管道直径70~80 mm时处于减小趋势,在90~100 mm时处于增大趋势。即直径为80~90 mm时,管道内的压力损失最小;当其他条件相同只有料浆浓度不同时,管道内的压力损失随料浆质量浓度升高逐渐增大。

2 计算结果分析

2.1 管道模型压力变化特征

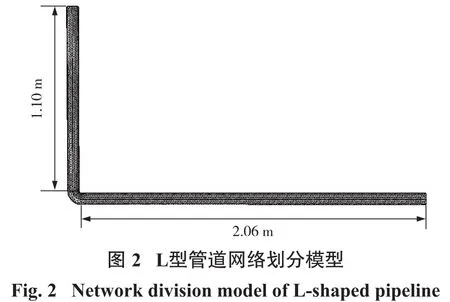

本研究对流速3 m/s、灰砂比1∶4、质量浓度62%、管道弯曲45°条件下的4种不同管径对应的压力变化特征进行了分析。图3中,管道内线条越均匀时,表明料浆在管道中的速度和受力都较均匀,料浆在入口到弯管拐弯阶段处于稳定状态;料浆在通过弯管后,管道底部线条发生有不同程度的紊乱现象,线性线条的不同紊乱程度反映了底部管道磨损程度发生了相应变化,L型管道直径越大,管道内的线条越紊乱,管道底部磨损程度越严重,如图4所示。由管道45°截面压力变化特征(图5)可知,L型管道直径越大,45°截面压力越大。

图6为全尾砂料浆在L型管道输送时不同料浆流速、不同灰砂比、不同管径条件下45°截面压力随管道直径的变化曲线。由该图分析可知:在相同灰砂比、相同流速、不同质量浓度下,截面压力随管道直径增加稳步增长,随着质量浓度升高而增大。

2.2 管道内压力损失变化特征

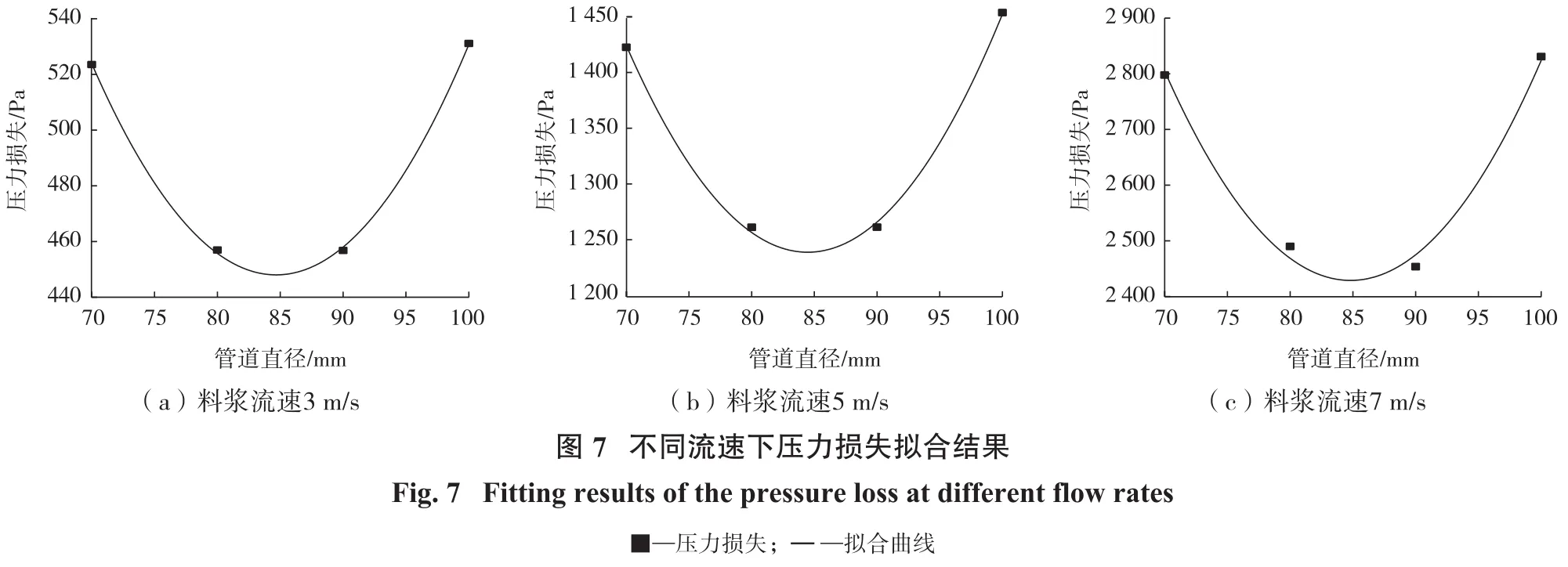

众多影响管道磨损的因素中管道内的压力损失和管道直径是关键因素。由表2及上述分析可知,L型管道内受到的压力越大,其管道内的压力损失越大,作用在管道内壁的压力就越大,管道磨损程度便越严重,管道服务时间则会相应缩短。通过分析灰砂比1∶4、料浆质量浓度62%下,不同流速对应的压力损失特征(图7)可知,在相同灰砂比和相同质量浓度下,不同流速的压力损失与管道直径均呈现出二次多向式的函数关系。L型管道内的压力损失随着管道直径增加呈现先减小后增大的趋势,管道直径为80~90 mm时,管道内的压力损失较小,管道磨损程度较轻。但是根据图7显示,当管道直径为85 mm时,管道内的压力损失最小,管道内的磨损程度最轻,管道服务时间相对其他直径管道更长,更有助于降低矿山充填成本。

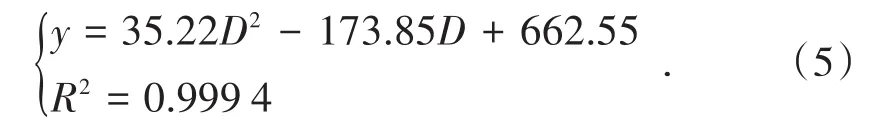

结合图7,当料浆流速为3 m/s、灰砂比为1∶4、料浆质量浓度为62%时,压力损失与管道直径的函数关系为

式中,D为管道直径,mm。

当料浆流速为5 m/s、灰砂比为1∶4、料浆质量浓度为62%时,压力损失与管道直径的函数关系为

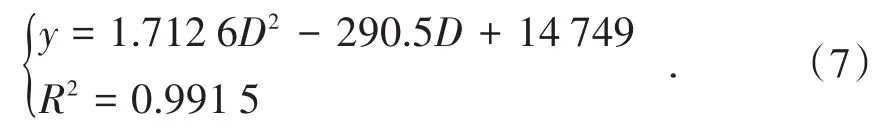

当料浆流速为7 m/s、灰砂比为1∶4、料浆质量浓度为62%时,压力损失与管道直径的函数关系为

2.3 L型管道输送优化

管道直径为85 mm时,不同流速、不同质量浓度下的管道压力损失变化特征如图8所示。分析该图可知:在同一管道直径下,质量浓度和灰砂比对管道压力损失的影响不十分显著,但料浆流速对压力损失的影响特别明显,相同质量浓度下料浆流速越大,管道内的压力损失越高。因此选择合理的料浆流速对于降低管道磨损程度至关重要。料浆流速越高,其压力损失越高,管道磨损程度越严重,所以保持低流速、高浓度的管道料浆输送是减轻管道磨损程度和延长管道服务时间最直接有效的方法。

根据上述分析可得出,最适合该矿山L型充填料浆输送的管道直径为85 mm,料浆流速为3 m/s,灰砂比为1∶4,质量浓度为64%。本研究通过COMSOL Multiphysics软件计算出的料浆在管道内的压力以及管道内压力损失与室内试验结果基本相符。因此,通过COMSOL Multiphysics数值模拟方法计算压力损失,进而优化设计充填矿山L型管道料浆输送方案,有助于减轻L型充填管道的磨损程度,延长L型管道服务时间。

3 结论

(1)在灰砂比、质量浓度和管道直径相同的条件下,料浆输送管道直径越大,管道45°截面的压力越大,同时随着料浆的不均匀流动,管道中的料浆和管壁之间的摩擦阻力逐渐增大,管道底部的磨损程度也随之变大。

(2)在本研究参数取值范围内,通过多元回归线性分析,得出管道直径减小到70 mm或增大到100 mm,都会加速L型管道底部磨损。确定出最适合该矿山的料浆输送管道直径为85 mm、料浆流速为3 m/s、灰砂比为1∶4、质量浓度为64%,可最大限度减轻管道底部磨损。

(3)本研究针对唐山某铁矿现阶段70~100 mm的料浆输送管道直径进行了数值模拟研究,提供了最佳的料浆管道输送方案,有助于延长管道使用寿命。对于大直径料浆输送管道底部磨损情况有待进一步研究,为该矿山进一步发展大直径管道充填工艺提供可靠依据。