早强剂对固结粉胶凝材料混合骨料充填体强度的影响

杨晓炳 高 谦 王永定 何建元

(1.北京科技大学土木与资源工程学院,北京100083;2.金川集团股份公司龙首矿,甘肃金昌737100)

金川镍矿是一座高地应力、深埋和矿岩破碎的大型难采矿山,故而采用下向分层进路胶结充填法开采。为了确保在胶结充填体顶板下安全作业,胶结充填体3、7、28 d设计强度需达到1.5、2.5、5.0 MPa。针对金川矿区充填体强度要求,以棒磨砂为骨料,以水泥为胶凝材料,采用1∶4胶砂比和78%高浓度料浆自流输送采矿技术,充填材料成本高达147元/m3,为国内外少见。为了降低充填采矿成本,姚维信[1]和袁国斌等[2]开展了废石粗骨料充填技术研究。针对粗骨料料浆存在的分层离析问题,王永定等[3]、程纬华[4]开展了粗骨料充填料浆管道自流输送技术研究,结果表明:骨料中含有一定比例的(15%~20%)细骨料是有效控制粗骨料料浆分层离析的必要条件;瞿亮等[5-6]、陈昱光[7]、何建元等[8]、陈寅等[9]分别开展了废石与粉煤灰、铜选尾砂、尾砂和冶炼渣等混合骨料的胶结充填强度试验研究。考虑到充填胶凝材料成本占充填采矿成本的主要部分,杨志强等[10]、李立涛等[11]分别利用酒钢公司矿渣和金川公司固体废弃物,开展了固结粉新型充填胶凝材料开发,并获得成功,已经在龙首矿进行了工业化应用;杨志强等[12]、高谦等[13]在此基础上,进一步开展了混合骨料充填料浆优化配比研究。此外,杨志强等[14-15]对金川充填采矿中固体废弃物资源化利用存在问题进行了分析,并对该领域的发展趋势进行了展望,认为固体废弃物在充填采矿中的应用,是降低充填采矿成本和提高充填采矿经济效益的必由之路[16-20],亟待在金川公司其他矿山推广应用。考虑到金川矿区充填法采矿技术对充填体早期强度要求高,借鉴水泥胶凝材料添加早强剂的充填工艺,针对固结粉新型胶凝材料以及废石—棒磨砂混合骨料,开展了混合骨料优化配比试验以及早强剂对胶结充填体强度的影响研究,为固结粉和废石骨料充填技术推广应用奠定基础。

1 充填骨料粒径与级配分析

1.1 棒磨砂和废石骨料粒径分析

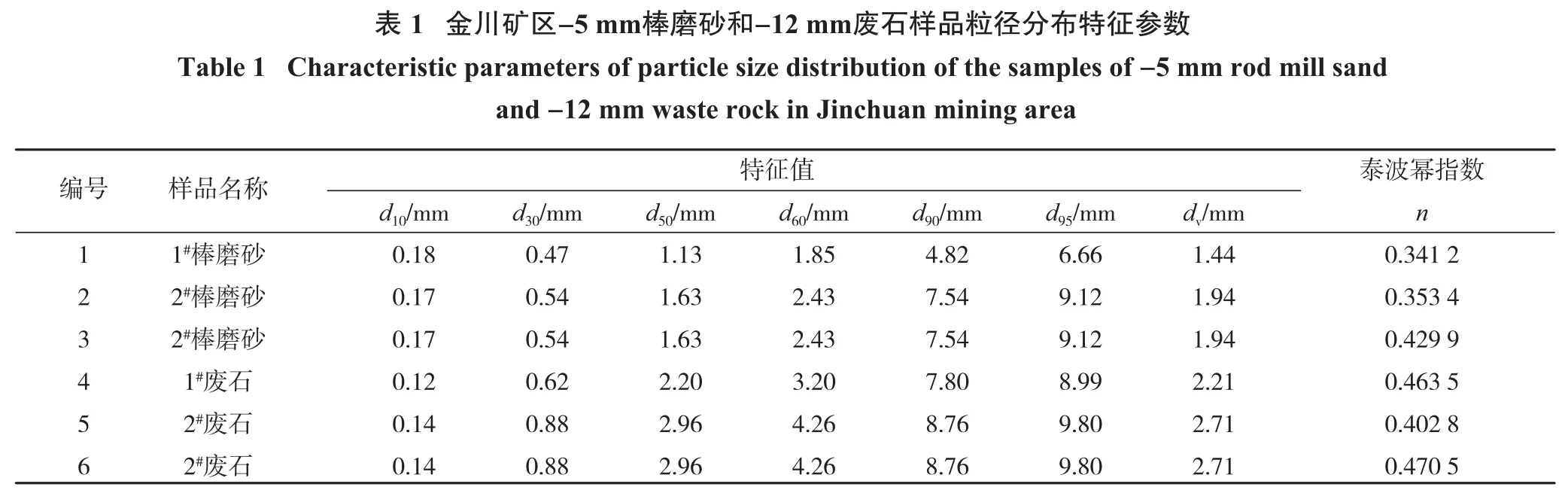

金川矿区采用棒磨砂和废石混合骨料进行充填采矿作业。通过废石、棒磨砂进行粒度分析,得到如图1所示的金川矿区-5 mm棒磨砂和-12 mm废石粒径分布曲线。棒磨砂和废石骨料的粒径分布特征参数如表1所示。

由图1、表1可知:1#和2#样品颗粒分布存在差异,棒磨砂1#样品含有0.15~2.36 mm的细颗粒较多,棒磨砂2#样品含有3.26~9.5 mm中细颗粒较多;与散体颗粒Fuller理想级配曲线对比发现,棒磨砂2#样品-3 mm的颗粒含量偏多,而+3 mm颗粒含量偏少,其与废石混合充填有助于提高粗骨料密实度。由棒磨砂、废石的2#样品ASTM标准筛和全粒径曲线得出的泰波幂指数n存在较大差异,但其粒径基本特征参数变化不大。由此认为,-0.075 mm颗粒含量小于10%,导致d10、d30、d50、d60、d90分布在可筛分的范围内,根据两种级配特征曲线插值求出的 d10、d30、d50、d60、d90没有区别。

1.2 废石—棒磨砂混合骨料粒径分析

针对金川矿区废石和棒磨砂两种骨料,按不同配比混合进行筛分,得到如图2所示的混合骨料粒径分布特征曲线,混合骨料粒径分布特征值与棒磨砂含量的关系曲线如图3所示。分析图2、图3可知:混合骨料粒径分布特征值不均匀系数(Cc)、曲率系数(Cu)和n值均随着棒磨砂掺量的增多呈下降趋势。

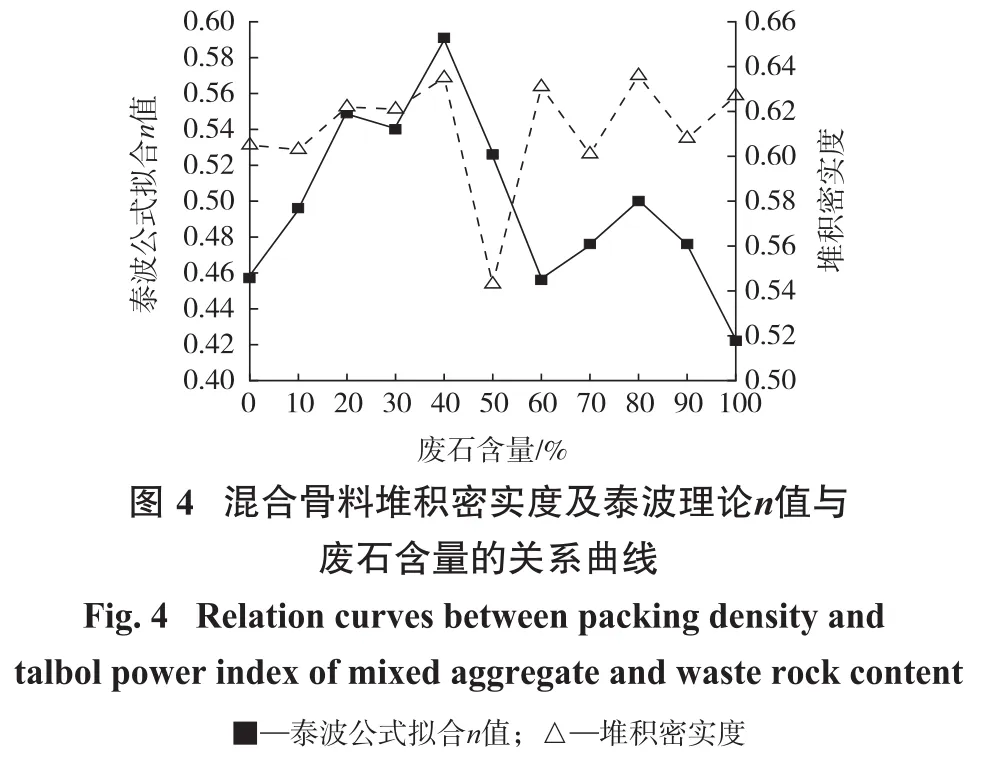

1.3 废石—棒磨砂混合骨料堆积密实度

针对不同配比的废石—棒磨砂混合骨料进行堆积密度试验,并根据废石密度2.66 g/cm3、棒磨砂密度2.67 g/cm3计算混合骨料的堆积密实度。堆积密实度与废石含量之间的关系曲线如图4所示。由图4可知:随着废石含量增加,混合骨料堆积密实度和泰波指数n值随之增大。当废石含量为40%时,堆积密实度和泰波指数n值分别达到0.635和0.591;随着废石含量进一步增加,混合骨料堆积密实度和泰波幂指数均呈降低趋势。综合分析混合骨料的堆积密实度和泰波幂指数可知:当废石掺量为40%时,废石—棒磨砂混合骨料的粒径级配最佳,相应堆积密实度达到最大,其泰波分布指数n约0.6。可见,废石—棒磨砂配比为4∶6时混合骨料粒径级配优良,泰波理论指数为0.6,堆积密实度为0.635。

2 废石—棒磨砂混合骨料胶结充填体强度

2.1 混合骨料胶结体强度试验方案

-5 mm棒磨砂和-12 mm废石粗骨料按照废石含量10%~50%配比混合,根据金川矿区充填系统与工业参数,采用胶砂比为1∶5和料浆浓度为79%~81%,开展添加和不添加早强剂的固结粉胶凝材料混合骨料的胶结体强度试验。

2.2 无早强剂的混合骨料充填体强度

无早强剂的固结粉胶凝材料混合骨料胶结体强度试验结果如表2所示。3种浓度的胶结充填体平均强度与废石含量的关系曲线如图5所示。综合分析图2及图5可知:充填体早期强度(3 d、4 d)随着废石含量增加呈降低趋势,但后期强度(7 d、28 d)随着废石含量增加而提高;当废石含量达到40%左右时,强度达到最高,而后随着废石含量增加而降低。由此可知:废石含量为40%的混合骨料堆积密实度最大,胶结充填体强度达到最高。显然,混合骨料的粒径级配影响胶结充填体强度。3种料浆浓度3、7、28 d平均强度分别达到1.23、3.79、5.98 MPa。由此可见,无早强剂固结粉混合骨料的胶结体7 d和28 d强度均分别大于2.5 MPa和5.0 MPa,但早期强度小于1.5 MPa。显然,充填体的早期强度低是制约固结粉胶凝材料和废石充填技术推广应用的难题。

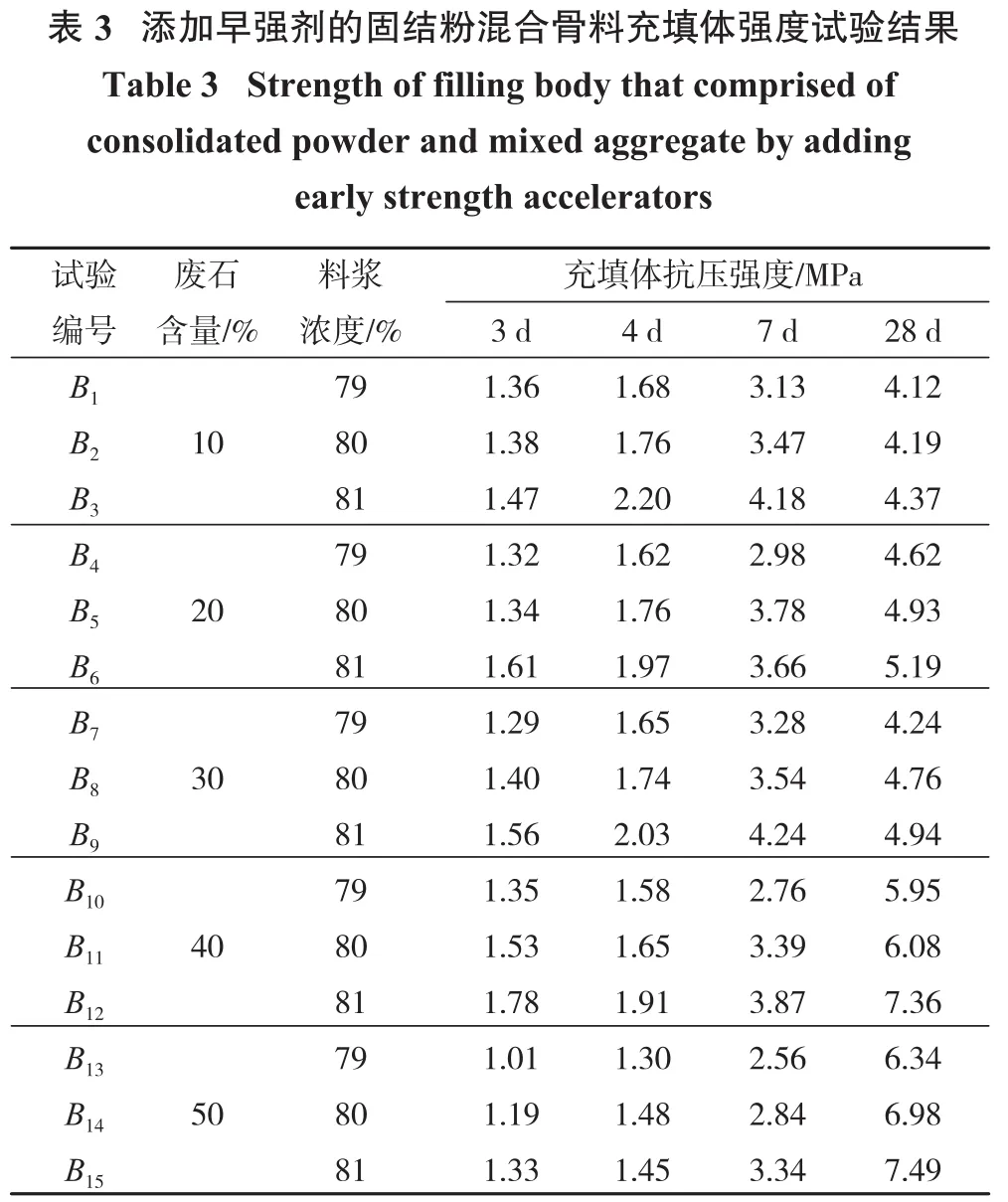

2.3 添加早强剂的混合骨料充填体强度

添加早强剂固结粉胶结体强度试验结果见表3。3种料浆浓度胶结充填体平均强度与废石含量的关系曲线如图6所示。综合分析表3及图6可知:混合骨料胶结充填体早期强度(3 d和4 d强度)随着废石含量增加呈略微降低趋势,但7 d和28 d强度随着混合粗骨料中废石含量增加而提高;但当废石含量达到40%(棒磨砂∶废石=6∶4)时,胶结充填体3、7、28 d强度分别达到1.55、3.34、6.46 MPa,均超过金川矿区胶结充填体设计强度。可见,废石含量35%~40%的混合骨料充填料浆浓度为79%~81%时,添加早强剂的胶结充填体强度可满足金川矿区下向分层进路胶结充填采矿作业对胶结充填体强度的要求。

2.4 早强剂对胶结体强度的影响分析

混合骨料废石含量为10%~50%时,添加和不添加早强剂固结粉混合骨料胶结体强度与养护龄期的关系如图7所示。

由图7可知:添加早强剂显著提高了固结粉胶结体3 d、4 d强度。早强剂对固结粉胶结体7 d强度的影响为先提高后减小,即当废石含量大于40%时,添加早强剂的胶结体7 d强度低于不添加早强剂的强度。当废石含量为20%~30%时,添加早强剂显著降低了胶结体28 d强度,以致不满足矿山充填体设计要求。由此可见:当废石含量为40%时,3、7、28 d平均强度分别达到1.55、3.34、6.46 MPa,满足金川矿区下向分层进路胶结充填体采矿作业对胶结充填体强度的要求。

3 结 论

(1)对于金川矿区-5 mm棒磨砂和-12 mm废石粗骨料,当废石与棒磨砂配比为4∶6时,混合骨料的堆积密实度达到最大值0.635,对应的泰波幂指数n为0.591。

(2)不添加早强剂的固结粉胶凝材料混合骨料的胶结充填体强度随着废石含量增加先增加后降低。即当废石含量为40%和料浆浓度为79%~81%时,胶结充填体3、7、28 d平均强度分别达到1.23、3.79、5.98 MPa,因此胶结充填体3 d强度不满足矿山充填体强度要求。

(3)添加早强剂的固结粉胶凝材料混合骨料的胶结充填体强度随着废石含量的变化规律与不添加早强剂基本一致。在废石含量为40%和料浆浓度为79%~81%的情况下,胶结充填体3、7、28 d平均强度分别达到1.55、3.34、6.46 MPa,充填体强度达到金川矿区充填体设计强度要求。

(4)对于利用固体废弃物开发的固结粉胶凝材料,其混合骨料胶结充填体强度不仅与早强剂有关,而且还取决于废石含量。当废石与棒磨砂配比为4∶6时,添加1%的早强剂有利于提高早期强度,达到金川矿区下向分层进路胶结充填采矿作业对充填体早期强度的要求,同时能够最大限度地利用金川矿区废石,显著降低充填采矿成本和提高充填采矿经济效益,可在金川矿区推广应用。