某发射机柜热管理优化技术

卢 建,刘一鸣,谭公礼

(中国船舶重工集团公司第七二三研究所,江苏扬州 225001)

0 引言

发射机柜是雷达的重要组成单元,其中包含了大量的发热元器件,如行波管、油箱、调整管单元和相应的电源模块及电路等[1];这些功率器件的可靠性直接关系到整体机柜的长寿命工况性能,而热性能作为影响可靠性的关键因素必须重点关注[2]。现阶段发射机柜结构集成度较高,核心器件功率损耗层层积累,同时存在局部过热的器件,导致机柜空间内的热流密度逐步增加;另外针对高温、高湿和高盐雾的使用环境特点,对发射机柜的防腐提出了更高的要求,因此发射机柜整体的热管理技术面临着更加严峻的考验[3]。

本文针对发射机柜中行波管局部过热及机柜内电子器件的防腐等突出矛盾,采用铸铝密闭机柜结合气液换热装置的形式对发射机柜进行热管理优化设计,解决了机柜在高温高湿高盐雾环境下的密闭性及行波管局部过热的散热难题[4]。

1 问题描述

某雷达中原发射机柜为钣金机柜,机柜内部电子器件采用风冷散热方式,将环境中的冷风通过机柜底部风道抽入机柜中,对内部的电子器件进行散热,经换热后的热空气在机柜顶部风机的抽吸力下经风道排放到外部环境中;其中行波管处采用离心风机进行散热,热空气通过机柜后门的出风口直接排放至外部环境。

原发射机柜热设计方案中,机柜内部环境与外界大气环境相通,在高温高湿高盐雾的使用环境中,机柜内电子器件的腐蚀问题无法解决,电子器件的可靠性和环境适应性无法保证。

2 热管理优化

2.1 优化方案思路

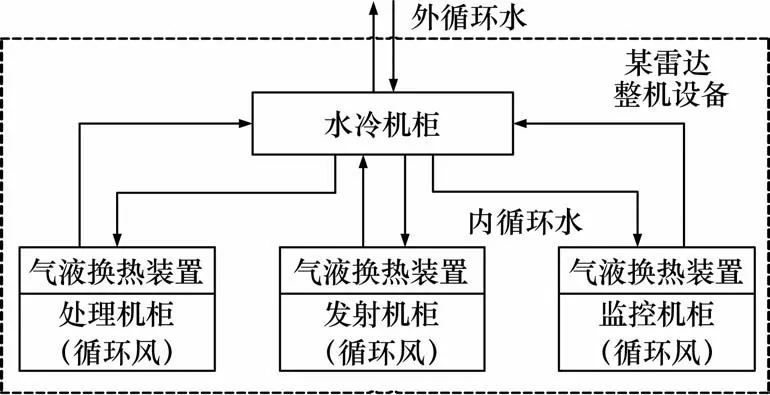

针对高温、高湿、高盐雾的使用环境特点,某雷达发射机柜采用铸铝密闭机柜进行优化设计,由纯风冷散热改为水冷散热形式,需要配套相应的水冷环控装置。水冷环控装置由水冷机柜、机柜背部加装的气液换热装置及相应的管路构成。水冷机柜实现内循环水和外循环水的热交换,为各气液换热装置提供满足使用要求的二次内循环冷却液,同时统一控制各设备机柜的气液换热装置工作,保证设备机柜内的温度及湿度[5-6]。某雷达机柜的水冷散热方案如图1所示。

图1 某机柜水冷散热方案

2.2 热管理优化方案

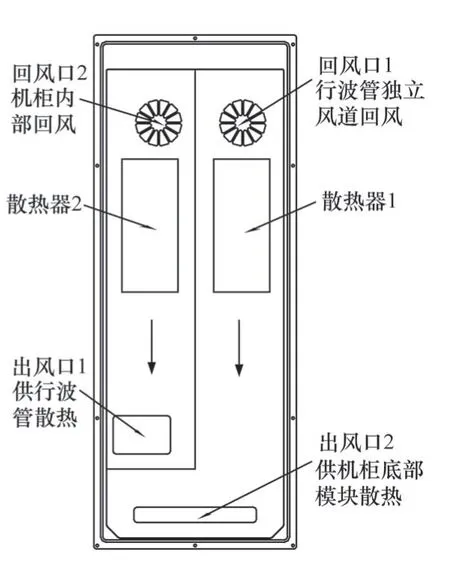

发射机柜热耗总共约为2 500 W,按行波管热耗和其他模块热耗分别进行处理,因此气液换热器内部换热单元分为两个独立部分进行设计,设计有两个出风口,可以为两部分热源单独送风。

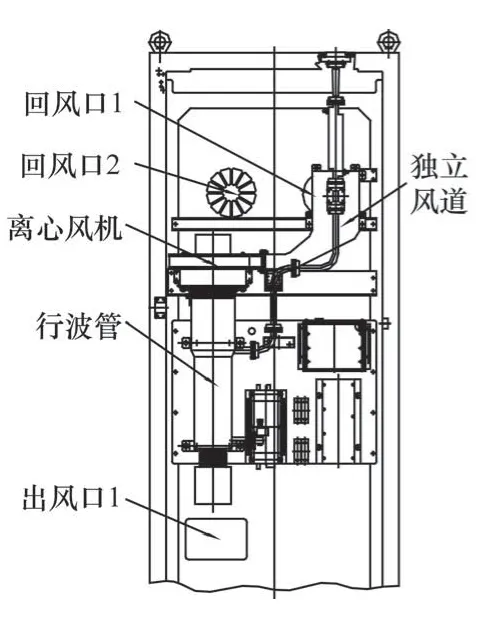

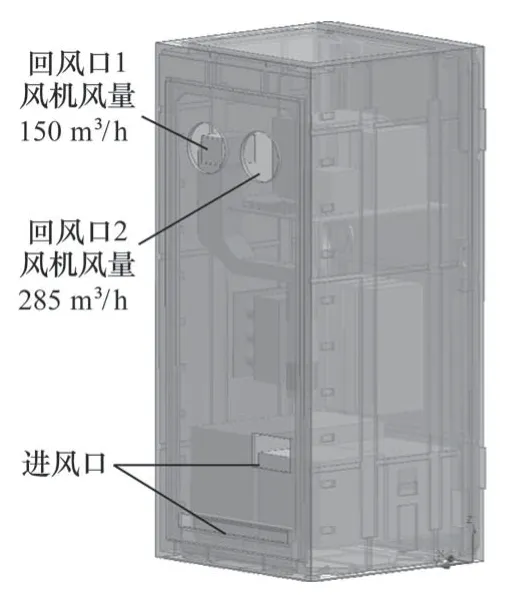

行波管出口通风机结构形式调整,设置独立的风道与气液换热装置的回风口直接连接以保证冷却风量,利用顶部插箱原波导馈线穿越处的多余空间进行设计,行波管出口的离心风机保持原风机型号(风量150 m3/h),并在气液换热装置中通过匹配的专用风机进行循环。行波管处的散热风道如图2所示。

图2 行波管散热风道示意

图3 行波管散热空气流向示意

行波管散热空气流向如图3 所示,气液换热装置提供的冷却风从出风口1送至机柜内行波管的吸风口下方,行波管处的离心风机将冷却风吸入行波管中进行换热,热空气通过独立风道送至回风口1,被气液换热装置中的循环风机吸入内部散热器与冷却液进行热交换,制出冷却风再送至机柜内,完成行波管处散热空气的循环。

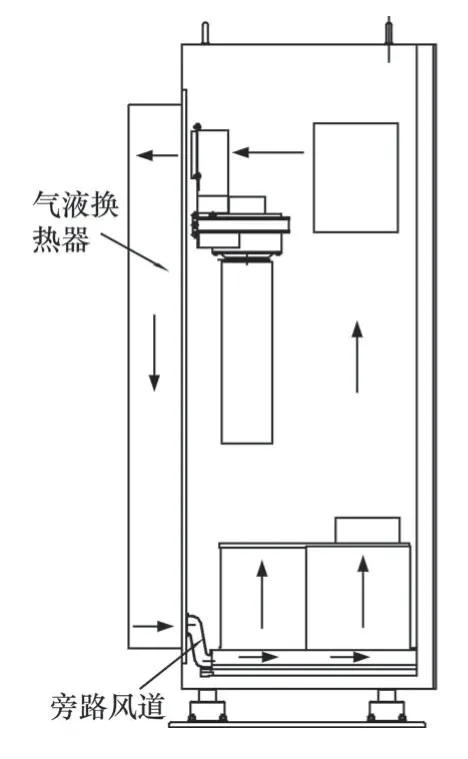

对机柜内其他模块的散热(热耗总计约为900 W),设置单独的回风口、出风口。由于该部分热源在发射机柜内部分布位置比较特殊,接近500 W 的热源主要集中在机柜底部,而气液换热装置底部出风口位置相对较高,为使冷却风流场顺畅,出风口处需做旁路风道将冷却风引至机柜底部,保证机柜底部调整管单元及其他模块的散热风量。机柜底部模块散热风道设计示意如图4所示。

图4 机柜底部模块散热风道示意

图5 气液换热装置风道设计

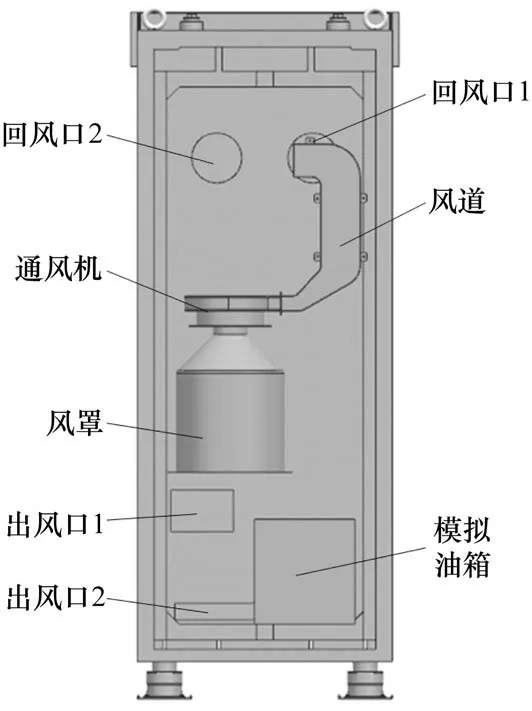

2.3 气液换热装置设计

气液换热装置的基本风道设计如图5 所示。气液换热装置内部换热单元分为两个独立部分进行设计,设计两个出风口,可以分别为行波管和其他模块的热源单独送风进行散热[7-8]。

气液换热装置回风口1 与机柜内部行波管处的独立风道直接相连,选择匹配风量的风机,将经行波管换热后的空气抽入气液换热装置内,内部的散热器1为独立模块,具有不小于1 600 W热耗的冷却能力。经散热器1冷却后的空气从出风口2出风,通过旁路风道送入机柜底部,为机柜底部的油箱及调整管单元提供冷却风。机柜内部的其余模块换热后的热空气由循环风机经回风口2 抽入换热器,经内部散热器2 冷却后,由出风口1 送至机柜内。散热器2 为独立模块,具有不小于900 W热耗的冷却能力。

3 热管理优化仿真分析

某发射机柜仿真模型如图6 所示,针对某发射机柜的热管理优化方案进行了仿真分析,设置仿真边界条件为:环境温度50 ℃,气液换热器的总循环风量为435 m3/h,仿真结果如图7所示。

图6 某发射机柜仿真模型

图7 机柜内部流场分析(去机柜)

从发射机柜内部的流场仿真分析结果可知,机柜内部流场比较顺畅,流经行波管处的风量为153 m3/h,能够满足行波管散热的风量指标要求。

4 热测试验证

为验证发射机柜热管理优化的效果,开展相关换热性能测试,测试方案如图8 所示。将气液换热装置安装于密闭机柜背部,风罩内布置加热器以模拟行波管发热,加热功率为1 600 W;在机柜内部均匀布置几组加热器以模拟其他电子设备散热,加热功率900 W。具体测试步骤如下。

(1)将风罩、离心风机及风道通过机柜内部设计的弯角件固定好(局部可用铁丝进行辅助固定),风罩底部挡风板及气液换热器先不安装。

(2)给离心风机通电运行,用手持风速仪测量风道出风口的风速,选9个测点测量风速,取平均值作为出风口风速值;再用卷尺测量风道出风口面积,计算风道出口处风量值,并记录测试数据。

(3)将风罩底部的挡风板(含1.6 kW 的模拟热源)安装好,给离心风机通电运行,用手持风速仪测量风道出风口风速,选9 个测点测量风速,取平均值作为出风口风速值,结合测出的风道出风口面积,计算风道出口处风量值,并记录测试数据。

图8 热测试方案

(4)测试结束后切断离心风机供电。

经风量测试、行波管热负载测试、气液换热装置常温换热性能测试及高温换热性能测试等试验,铸铝密闭机柜结合气液换热装置的热管理优化方案能够解决发射机柜的行波管散热及机柜密闭性的要求。

5 结束语

本文针对高温、高湿及高盐雾环境下某发射机柜内电子器件防腐及行波管局部过热等突出矛盾,采用铸铝密闭机柜结合气液换热装置的形式对发射机柜进行热管理优化设计,并进行了仿真分析及试验验证。试验结果表明:铸铝密闭机柜结合气液换热装置的热管理优化方案能够满足发射机柜的行波管散热及机柜密闭性的要求。