高速铁路 节段预制胶结拼装简支梁设计

铁路节段预制胶接拼装梁,是一种在湿接缝节段拼装梁技术基础上发展而成的新型桥梁结构。节段预制胶结技术采用新型桥梁专用环氧密封胶,代替原有采用钢筋和混凝土连接的湿接缝。节段预制胶结拼装技术在国外起步较早,1962年,Jean Muller首先采用节段预制悬臂拼装胶结技术,建造了法国Choisy-le-Roi Bridge。后来,节段预制拼装造桥技术在欧洲持续发展,并从欧洲逐步推广到全世界,成为建造桥梁的主要技术之一[1]。1989年,美国AASHTO颁布了《节段式混凝土桥梁设计与施工指南》,为该类型桥梁设计与施工提供指导。

近年来,国内公路及城市轨道交通行业也相继采用节段预制胶接拼装技术,修建了大量的公路及城市轨道交通桥梁(如苏通长江大桥、广州地铁4号线等),积累了一定的设计和施工经验,但该技术在铁路行业的应用却相对滞后。黄韩侯铁路芝水沟特大桥为我国铁路桥梁首次采用节段预制胶结技术的铁路桥梁,具有重要的里程碑意义。目前,国内仅颁布了《预应力混凝土桥梁预制节段逐跨拼装施工技术规程》(CJJ/T 111-2006),适用于城市轨道交通。铁路方面,国铁集团进行了一系列重大科研攻关,关于节段预制拼装技术方面的相关标准正在编制中,目前尚无正式标准颁布。

节段预制胶结拼装梁的关键设计参数

作为预应力混凝土梁的一种类型,节段预制胶接拼装梁在受力、构造等方面均具有其特殊性。胶接缝处混凝土和梁体钢筋均不连续,而是采用新型材料环氧胶和剪力键来代替。梁体节段划分、接缝处的抗剪强度计算、接缝处剪力键的设计、接缝处密封措施及梁体抗弯刚度的计算等,是节段预制胶结拼装梁结构的关键设计参数。

节段划分

梁节段划分不仅要考虑不同跨度、不同工法、剪力键设置、钢束布置等设计问题,还需要考虑预制、运输和架设条件。预制梁节段长度的划分,不宜太大或太小,节段太大就会对吊装和运输条件要求较高,节段太小则使得施工工序增多、工期延长。一般而言,采用水上运输时,可采用相对较长的节段;而采用公路运输时,则需要采用相对较短的节段。

铁路桥梁往往位于荒野、运输条件差,节段预制场一般远离施工现场,梁体节段需要用运梁机械从预制场通过既有道路、施工便道或水路运输至桥位拼装。因此,节段重量不仅受吊装设备的起吊能力限制,还受车、船、道路宽度及载重能力的限制,需要根据实际运输条件合理划分节段长度,满足节段运输经济性及架设便利性的要求。

接缝面剪力键及密封措施设计

节段预制胶结梁的接缝处剪力键除了发挥截面抗剪的作用外,还会起到相互匹配节段梁连接时的定位作用。腹板内剪力键主要用于承受和传递接缝面在正常使用状态下的剪力;顶板内剪力键主要用于传递接缝处桥面列车荷载引起的剪力,并协助节段拼装对接时的定位;底板内剪力键主要用于协助节段拼装对接时定位。早期,接缝面较多使用大尺寸剪力键,这种剪力键尺寸较大、个数较少,剪力传递不均匀。随着制造工艺沿着精细化的方向发展,剪力键尺寸逐渐变小、数量增多,截面剪力更加均匀,现在剪力键多采用均匀布置密键体系。

节段间接缝是节段预制拼装梁的固有薄弱环节,接缝面的质量直接关系到体内预应力筋灌浆质量和预应力筋耐久性。接缝处的环氧密封胶应性能可靠,具有良好的物理和化学性能,能够与箱梁共同受力、协调变形、密封性能好,能够防水、防侵蚀,保护箱梁预应力不被侵蚀。同时,环氧密封胶还应具有较好的施工性能,易于涂刮而不滴落、不流挂,颜色与混凝土表面颜色一致,其工艺指标可根据现场的施工条件进行适当调整,满足不同的环境温度及施工工艺要求、适用性强,其技术指标应符合《装接缝用环氧密封胶产品主要技术指标表》的要求。

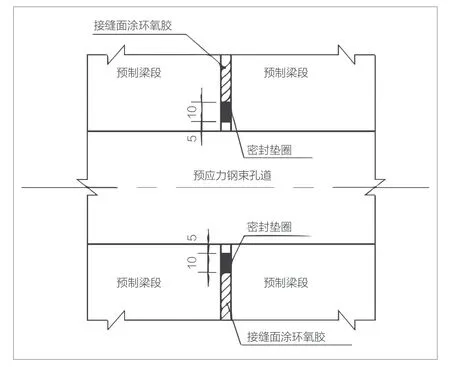

图1 孔道密封方式

预制节段梁对位拼接,在全截面涂刷环氧密封胶并张拉临时预应力,为避免预应力管道压浆液从接缝处漏出梁体,或挤压时胶体进入预应力孔道造成孔道堵塞,需对接缝面预应力孔道接头采取可靠的构造处理措施[2]。根据铁科院《铁路预应力混凝土箱梁胶接缝预应力孔道密闭性能试验》,并结合国内其他桥梁试验及实践经验,接缝面孔道密闭措施采用“密封垫圈+涂胶”方式(图1),能够取得较好的效果。密封垫圈采用闭孔发泡聚乙烯材料,弹性好,压缩量大,能与环氧树脂胶协调变形,施工方便,密封圈环宽10mm,内环直径比预应力孔道直径大10mm,厚度为5mm。

为提高胶结面的耐久性,保证其可靠性,在每个接缝处内外侧一定宽度范围涂刷聚氨酯防水涂料,或选择性能更优的防护材料防止环氧密封胶老化,如氟碳树脂。涂刷防护材料前应清洁混凝土上的粉尘、拼接挤出的环氧树脂胶,确保涂刷面平整整洁。

胶结面的抗剪强度

节段拼装胶接梁在接缝处混凝土和普通钢筋不连续,而是采用环氧胶粘结并设剪力键。接缝面抗剪由腹板预应力弯起预剪力、剪力键和环氧胶三部分组成,腹板预应力弯起预剪力可直接采用现有规范计算,但对接缝面摩擦力及胶接面剪力键抗剪目前还没有成熟的理论计算公式。

铁科院在2006年对干接缝摩擦系数进行了试验研究[3],在《节段预制胶接拼装梁模型试验研究》报告中提出干接缝摩擦系数取值为0.6,与美国《节段式混凝土桥梁设计与施工指南》计算公式参数取值一致,即摩擦系数按0.6进行计算。

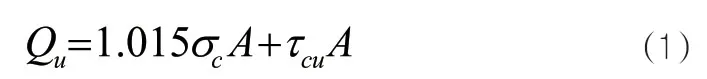

铁科院的报告中提出,纯剪力键(不涂胶)剪切极限承载力简化计算公式为:

图2 节段预制拼装箱梁桥的拼装方式

式中:Qu为剪切极限承载力(MN),为截面平均正压应力(MPa),为剪力键混凝土极提供的极限剪应力为剪力键投影面积(m2)。

有胶有键接缝截面的剪切极限承载力简化计算公式为:

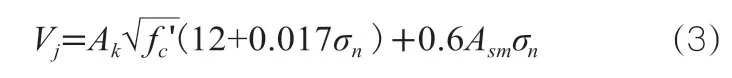

美国《节段式混凝土桥梁设计与施工指南》中,按照干接缝模式计算胶接缝直剪承载力的公式[4]为:

式中:Vj拼接面抗剪承载力(lbf),Ak为破坏面上键齿根部的总面积(in2),fc'为混凝土圆柱体抗压强度(psi),σn为接缝面压应力(psi),Asm为破坏面上平整部分摩擦接触面积(in2)。

梁体的抗弯刚度

由于接缝面混凝土与普通钢筋不连续,需要在接缝面涂刷环氧胶。同时由于环氧胶的弹性模量比混凝土的弹性模量小,接缝的存在会降低梁体抗弯刚度,影响程度与梁体跨度和接缝数量都有关系,不同跨度、不同接缝数量,抗弯刚度折减系数不同。

根据美国《节段式混凝土桥梁设计与施工指南》,对抗弯强度按照0.95的修正系数进行折减。铁科院24m模型梁试验梁体实测竖向抗弯刚度比计算刚度偏小约7.2%,研究报告提出,计算梁体抗弯刚度时应适当进行折减。

贵南高铁56m梁结构设计

图3 箱梁横截面

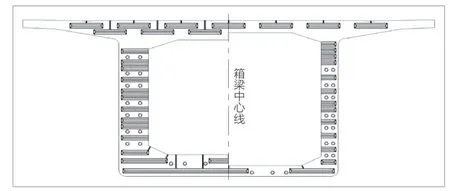

贵南高铁澄江双线特大桥全长15507.793m,穿越澄江国家湿地公园,故在动植物保育区段采用46×56m预应力混凝土简支箱梁、移动模架造桥机施工的方案穿越该区段,减少桥墩,尽量减小对湿地功能、景观和鸟类等野生动物栖息环境的影响。其中46×56m预应力混凝土简支箱梁采用了节段预制胶结梁,采用整孔吊装拼接,根据当时移动模架造桥机调研,设计时梁段重量控制在2000KN以内,并尽量减少梁段的种类(图2)。

梁体构造

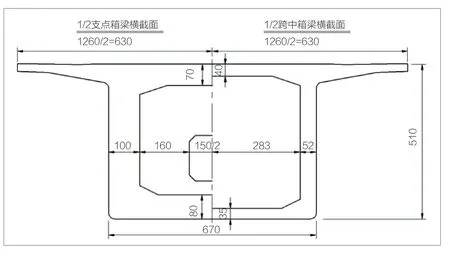

56m梁计算跨度为55.4m,梁端距支座中心0.85m、梁体全长57.1m,横向支点距5.2m。梁体采用单箱、单室、等高度预应力混凝土简支箱梁,梁高5.1m、梁顶宽12.6m、底宽6.7m、顶板厚0.4m、底板厚0.35m、腹板厚0.52m。在箱梁两端支座处设置横隔板,桥面宽度12.6m、防护墙内侧净宽9.0m(图3)。

预制节段划分

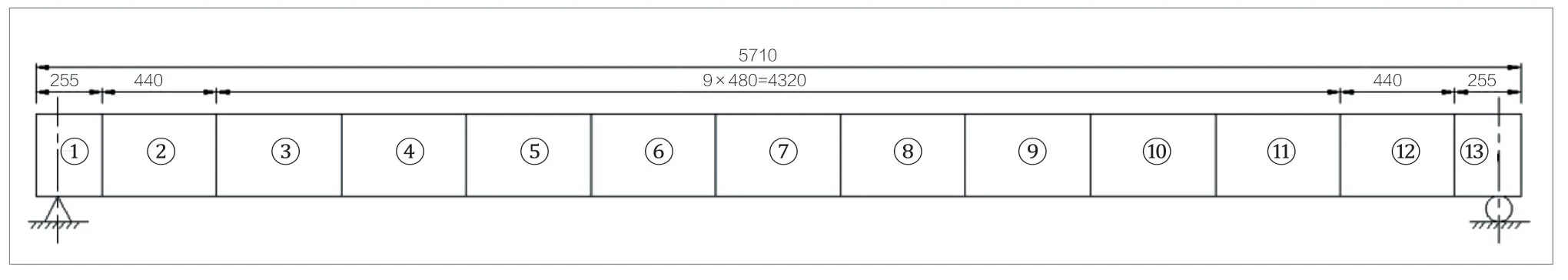

56m节段预制梁根据澄江桥梁厂位置、运输条件、梁段重量控制在2000KN以内及减少梁段种类等原则,箱梁预制段长度分为4.8m、4.4m和2.3m三种,每跨箱梁采用奇数分块,跨中不设接缝,共分为13个梁段,其中4.8m节段有9段、4.4m有 2段、2.3m有2段,2.3m梁端设在梁体端部(图4)。其中,1号和13号节段为梁体端部,节段长2.55m,重约1700KN;3号-11号为标准节段,共9段,节段长4.8m,重约1600KN;最重的2号和12号节段为过渡段,重约1800KN,节段长4.4m。

截面剪力键布置

图4 节段划分立面图

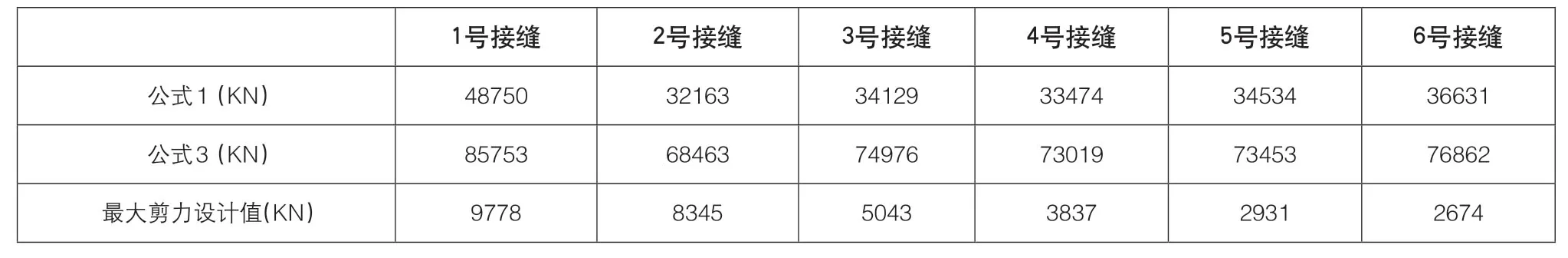

表1 各梁段截面间的剪力键的抗剪强度及截面最大剪力设计值

图5 接缝剪力键

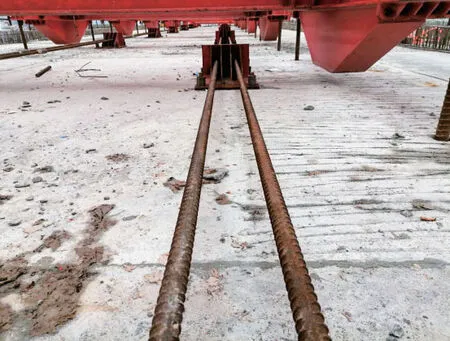

图6 临时张拉筋图

56m节段梁剪力键(图5)的布置,在腹板上除预应力孔道位置外满布,同时在箱梁顶板及底板布置少量剪力键,剪力键采用梯形键,键槽与键块上下侧面的倾斜角为45°,键高5cm(剪力键高度不小于混凝土最大粗骨料粒径的2倍,混凝土最大粗骨料粒径按不大于25mm考虑),键宽5cm,剪力键根部高15cm。为方便胶体顺利挤出梁体,腹板剪力键在箱梁内侧设为通缝,顶板和底板剪力键分别在顶板顶面和底板顶面设胶体挤胶槽口。

预应力筋布置

节段预制胶结梁预应力筋,分为永久预应力筋和临时预应力筋两类,永久预应力筋是用于满足结构受力需求,临时预应力筋是用于满足节段拼装。永久预应力布置结合节段构造、剪力键的布置统筹考虑,预留出顶、底板剪力键的尺寸空间。同时,为均匀布置腹板剪力键,腹板预应力钢束宜采用较大规格,较少的排数,尽量减少对剪力键布置的干扰。贵南线56m节段预制箱梁纵向预应力钢束均采用15-7φ5钢绞线,采用内径100mm的金属波纹管成孔,真空压浆。腹板采用双列预应力束,以留出更多空间布置腹板剪力键,同时提供足够的梁体截面压应力,以满足截面抗剪的需要。此外,箱梁横向及竖向不设预应力。

临时预应力张拉主要有两个作用:一是固定梁段,保证在永久预应力前,节段之间不会相对错动;二是提供胶体凝结所需的压力,匹配面的混凝土预压应力不小于0.3MPa,最大不超过0.6MPa,临时预应力在箱梁第一批纵向预应力张拉完成后方可拆除。梁体设计时需考虑张拉临时预应力锚固点的设置,临时锚固点需与截面中心对称设置,锚固点撤除后,螺栓预留孔洞需用与梁体同标号的微膨胀混凝土填充(图6)。

接缝面剪力强度计算

接缝面抗剪强度公式(1)和公式(3)均未考虑接缝处环氧胶的抗剪作用,公式(2)考虑了环氧胶的抗剪作用,公式(2)计算截面抗剪强度远大于公式(1)计算截面抗剪强度。为此,本研究均不考虑接缝处环氧胶的抗剪作用,按公式(1)和(3)计算得出56m节段预制梁各梁段截面间的剪力键的抗剪强度及截面最大剪力设计值(表1)。

通过以上计算可知,两公式计算的接缝面的抗剪强度差值较大,主要是美国规范公式计算了接缝面的摩擦力,而铁科院研究报告中公式没有计算接缝面摩擦力的作用,实际上两公式只计剪力键的抗剪强度还是比较接近的。从计算表格可以看出,两公式计算的抗剪强度均远远大于截面设计的最大剪力值,所以节段拼装胶结面只要预应力有效,就能保证截面有效的正应力,胶结面的抗剪强度只需考虑剪力键的抗剪强度也是完全可靠的。可以说,结构的抗剪能力主要依赖预应力产生的正面摩阻力及剪力键的抗剪能力,并不依赖环氧材料提供抗剪能力[5]。拼接面的环氧胶不仅使拼接面更加密贴、阻止预应力筋与结构外界大气的接触,作为一种防水剂,防止预应力筋产生锈蚀的作用,另外,还可在孔道压浆时保持密贴,防止浆液外泄,保证压浆密实[6]。由此可见,预应力筋的耐久性、预应力管道的灌浆质量及胶结面密封性,都将直接影响节段拼装梁的耐久性。

梁体的抗弯刚度计算

节段拼装梁梁体抗弯刚度与梁体跨度和接缝数量都有关系,不同跨度、不同接缝数量,所得出的抗弯刚度折减系数不同。贵南56m节段预制胶结梁,一孔梁分为13个节段,设有12道胶接缝,根据中铁一院主持的原铁道部《铁路节段预制胶接拼装箱梁成套技术研究》(G016-2010E)科研课题成果,设计时抗弯刚度按照0.9的修正系数进行折减。

主要计算结果

通过以上关键参数的研究设计,贵南高铁56m梁在强度、刚度及线形控制方面均满足运营及施工各方面的规范要求。在最不利荷载作用下,梁体接缝面的正应力不小于2.0MPa,为接缝面抗剪强度提供了有效保证;ZK静活载作用下跨中挠度为1.08mm,为跨度的1/5115,ZK静活载作用下梁端竖向折角为0.628‰,均满足规范要求。由于节段梁预制养护时间较长,加载龄期晚,混凝土收缩徐变效应小,预应力长期损失小,成桥至运营后期,梁体跨中竖向残余徐变为10mm,较现浇梁残余徐变上供值小,能够较好控制线性。

另外,贵南高铁56m节段预制梁施工过程中,不需现场绑扎钢筋及浇筑混凝土,而是直接在接缝面涂抹环氧胶,张?拉预应力,节省了混凝土养护时间,大大缩短了桥梁施工周期,达到了保护环境、节约投资、缩短施工周期的设计目标,经济和社会效益显著。

结论

节段预制胶结拼装梁能在预制厂预制梁节段后运输至工点,在桥位拼装,实现了梁部工程的工厂化,工序简洁、工效提高,质量更容易保证,可实现标准化生产,具有较好的经济性。尤其在大力提倡环境保护、建造绿色交通工程的当下,胶拼梁更能体现出其潜在的优越性。随着新型材料及设备技术的发展,节段预制胶接拼装技术也将成为传统桥梁技术升级的重要手段。本研究从节段预制胶结拼装梁的关键设计参数出发,以贵南高铁56m节段预制胶结拼装简支梁设计为背景,介绍了梁体构造、预制节段划分、剪力键设计、预应力布置、接缝面抗剪强度及抗弯刚度计算等,提出了节段预制胶结拼装梁设计参数取值原则和应考虑的因素,以期为此类桥梁设计提供借鉴和参考。