装配式钢塑复合综合管廊结构优化与仿真分析

吴佳馨, 龚俊杰*, 魏春良, 高建和, 韦源源

(1. 扬州大学机械工程学院, 江苏 扬州 225127; 2. 昆明普尔顿环保科技股份有限公司, 昆明 650031)

综合管廊即城市市政地下管线综合体, 是集中收纳各种市政管道、管线的地下基础设施.多年来, 国外学者主要对管廊施工影响区的承载能力损失、环境参数对管廊的影响等展开研究[1-3], 同时考虑新建管廊与已有板桩之间的相互作用[4], 而对于结构方面则侧重于多用途管廊布局和地震荷载下管廊的受力性能分析与优化[5-6].上世纪末, 综合管廊在我国逐步推广, 推动了管廊结构优化和受力分析的进一步发展.张智贤[7]通过四元集成法建立综合管廊交叉节点模型,并利用有限元法解决了交叉节点的结构优化问题; 姚润樾[8]开展三元乙丙橡胶材料的性能试验,通过建立二维有限元模型,验证了橡胶密封垫的使用寿命, 提出了优化设计方向.目前此类研究主要集中在混凝土或钢架结构的优化设计、理论及仿真分析,试验测试数据较少.本文提出一种新型装配式钢塑复合综合管廊结构,拟对关键结构件SMC平板进行理论分析和力学性能测试, 以期为综合管廊结构设计和性能研究提供新方法, 为装配式钢塑复合综合管廊的推广应用提供理论依据.

1 SMC板结构的力学分析

选取SMC与Q345钢作为综合管廊的结构材料.SMC材料的力学性能参数为: 拉伸弹性模量E=7.47 GPa, 抗拉强度88.52 MPa, 泊松比0.26, 弯曲弹性模量10.50 GPa, 抗弯强度158.62 MPa, 密度1 900 kg·m-3.SMC结构为短切玻璃纤维增强, 在屈服应力范围内, 可视为各向同性的线弹性变形[9].综合管廊两个侧面由1.0 m×1.0 m SMC板拼接而成, 上面由1.0 m×1.0 m和0.5 m×0.5 m SMC板拼接而成, 用钢结构拼装成一节5.0 m×2.5 m×3.0 m的矩形管廊.本文采用柔性连接将10节矩形管廊装配成50 m的管廊试验段, 如图1所示.

整个管廊所受荷载均作用在SMC板, 受力情况如图2所示.根据弹性力学理论[10], 计算SMC平板的最大应力和最大变形.考虑实际填埋情况, 上面和侧面SMC平板分别按埋深2 和5 m计算.上面SMC板的最大应力σmax=b2βqt-2, 最大变形ymax=b4αq/(Et3), 其中b为SMC平板的边长,β为应力系数,q为均布压力,t为板厚,α为变形系数,E为弹性模量; 侧板的最大应力σmax=b2(βq1+β1q2+β2q3)t-2, 最大变形ymax=b4(αq1+α1q2+α2q3)/(Et3), 其中q1为侧板的均布压力,q2为静水压力,q3为下曳力,βi为应力系数,αi为变形系数,i=1, 2.本文两种SMC平板的边长b分别为978和478 mm,t=10 mm;q=0.038 MPa,q1=0.006 2 MPa,q2=0.005 4 MPa,q3=0.025 3 MPa;β=0.287 4,β1=0.160 0,β2=0.287 0;α=0.044 4,α1=0.022 0,α2=0.044 0. 计算结果如表1所示.由表1可知, SMC平板的最大应力和变形均位于管廊上面1.0 m×1.0 m平板的中心, 最大应力值与材料的抗弯强度相差较小, 表明应力值和最大变形较大, 须对平板进行形状优化.

表1 SMC平板计算结果

2 SMC平板结构优化

运用ANSYS有限元仿真软件, 以垂直于平板中心线为圆弧的圆心运动轨迹, 将平板优化成等强度弧形板.对1.0 m×1.0 m和0.5 m×0.5 m的SMC平板进行优化, 利用SolidWorks与ANSYS Workbench进行参数化建模, 设定圆弧半径、拱起高度为输入参数,最大等效应力、最大变形、模型质量为输出参数, 要求模型质量的变化在±5%以内, 最大等效应力和最大变形为最小值.给定输入参数初值, 上限为初值的1.1倍, 下限为初值的0.9倍.优化后1.0 m×1.0 m和0.5 m×0.5 m的SMC平板分别得到9个设计点, 计算等效应力和变形, 将最大等效应力和变形的重要程度调高并设定其值为最小, 确定最佳设计点.表2为两种SMC弧形板设计点参数值, 其中1.0 m×1.0 m和0.5 m×0.5 m SMC平板最佳设计点的圆弧半径分别为1 583.48和408.85 mm, 拱起高度分别为64.00和64.21 mm, 最大应力分别为37.01和8.41 mm, 最大变形分别为7.07和0.42 mm, 以此建立SMC弧形板模型.

图3为优化后SMC弧形板的等效应力和变形云图.由图3可知, 1.0 m×1.0 m弧形板最大应力、最大变形分别下降了64.57%、96.58%, 模型质量增加了0.186 kg; 0.5 m×0.5 m的最大应力、最大变形分别下降了66.29%、96.44%, 模型质量增加了0.176 kg.由此得出, 在SMC板质量变化较小的情况下,弧形板的刚度和强度明显提高.

表2 设计点参数值

3 综合管廊仿真分析

利用优化后的SMC弧形板建立管廊三维模型, 对管廊试验段的一节进行仿真分析.试验采用四面体网格,节点数为2 138 446个, 单元数为1 073 002个.管廊弧形板和钢结构通过螺栓连接, 两者间的接触设置为绑定;管廊上端自由,底部固定在混凝土敷设基础上,底部设置为固定约束,弧形板两端设置为位移约束和无摩擦约束.

管廊结构上的荷载为永久荷载,包括管廊结构自重W、土的侧向和竖向压力、侧面SMC板所受下曳力, 按埋深5 m(位于地下水位以上)进行加载, 管廊受力分析如图4所示.竖向土压力Fsv,k=γsHs, 式中回填土重度γs=19 kN/m3,Hs为管廊覆土厚度(m); 侧向土压力Fep,k=Kaγsz, 式中主动土压力系数Ka=1/3,z为地面至计算截面处的深度(m); 下曳力q3=μ(Fep,k1+Fep,k2)/2, 式中管廊壁与回填土的摩擦因数μ=0.25,Fep,k1与Fep,k2分别为管廊顶部与底部的侧向土压力.图5为管廊结构的应力和变形云图.由图5可知, 管廊钢结构的最大应力为131.89 MPa, 位于上面工字钢与侧面工字钢的连接处; 弧形板的最大应力为32.499 MPa; 管廊整体的最大变形为5.66 mm, 均位于顶部1.0 m×1.0 m SMC板弧面与平面的过渡处.

4 埋地性能试验

为验证管廊仿真结果的合理性, 运用应变电测技术对管廊填埋过程进行现场测试, 管廊埋深5 m.根据仿真结果, 选取管廊中间段应力和变形较大的位置为测点, 如图5所示.内部钢结构上A1~A4为单向应变片, W1、W2为变形测点; 内部面板上B1~B3为双向应变片,W3、W4为变形测点.

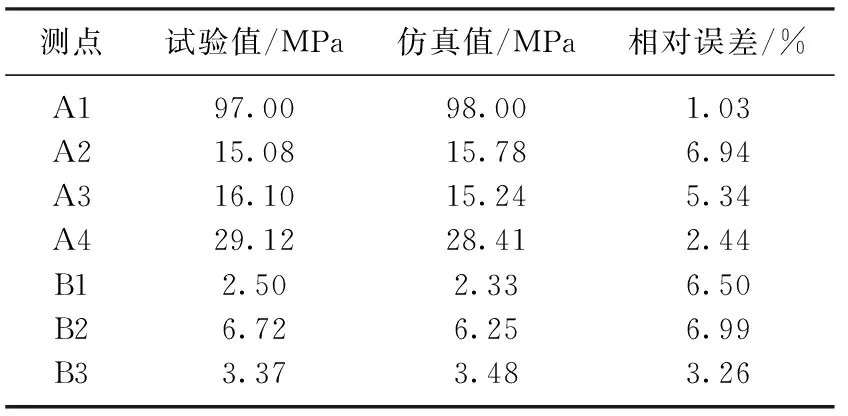

表3 应力试验结果与仿真结果对比

表4 变形试验结果与仿真结果对比

表3和表4为管廊应力和变形的试验值与和仿真值的对比结果.由表3和表4可知,管廊应力、变形仿真值与试验值的相对误差均小于7%,表明仿真结果较为准确; 钢结构与SMC板上所有测点的应力值均小于材料的抗弯强度,其变形值也均较小,表明装配式钢塑复合综合管廊的强度和刚度满足设计要求.

5 结论

1) 基于弹性力学理论提出一种新型装配式钢塑复合综合管廊结构, 通过仿真分析将SMC平板优化为等强度的弧形板, 1.0 m×1.0 m弧形板最大应力和最大变形分别下降了64.57%和96.58%, 0.5 m×0.5 m弧形板最大应力和最大变形分别下降了66.29%和96.44%.

2) 利用优化后的SMC弧形板建立综合管廊仿真分析模型,通过埋地性能试验测量管廊的应力和变形,试验值与仿真值的相对误差均在7%以内,验证了管廊模型的准确性,得出管廊满足设计要求,具有一定的可行性,为实际工程建设提供了参考.