5083铝合金填丝等离子弧焊接头组织及力学性能

吴双虎,国旭明,韩善果,易耀勇

(1.沈阳航空航天大学 材料科学与工程学院,沈阳 110136;2.广东省焊接技术研究所(广东省中乌研究院),广州 510650)

随着金属结构轻量化需求的日益增加,制造材料由传统的钢铁材料向轻质高强铝合金发展。5083铝合金属于铝镁系合金,具有密度小、断后伸长率和抗拉强度高、耐腐蚀性好等优点,是高速列车车体及船舶制造的理想材料[1-2]。目前,铝合金焊接采用钨极氩弧焊(TIG)和熔化极气体保护焊(MIG)[3-5],但在保证工件焊透且不出现咬边等缺陷的情况下,常由于热输入较大导致接头晶粒粗化,焊接变形增加,力学性能下降[6-7]。

填丝等离子弧焊是一种电弧穿透力强、能量集中、焊后变形小的高能束焊接方法[8]。由于等离子电弧的机械压缩、热压缩及电磁压缩三大效应,使其具有能量密度高、挺度好、穿透力大的优点[9-10]。因此,等离子电弧可在热输入较小的情况下达到TIG焊和MIG焊相同的熔深,且不出现宏观缺陷,最大限度地减轻接头晶粒的粗化,减小焊接变形。因此填丝等离子弧焊在铝合金焊接中具有良好的应用前景[11]。通过对该方法工艺参数的探索和接头组织分析以及性能检测,为后续工艺的推广和改进提供依据。

1 实验材料及方法

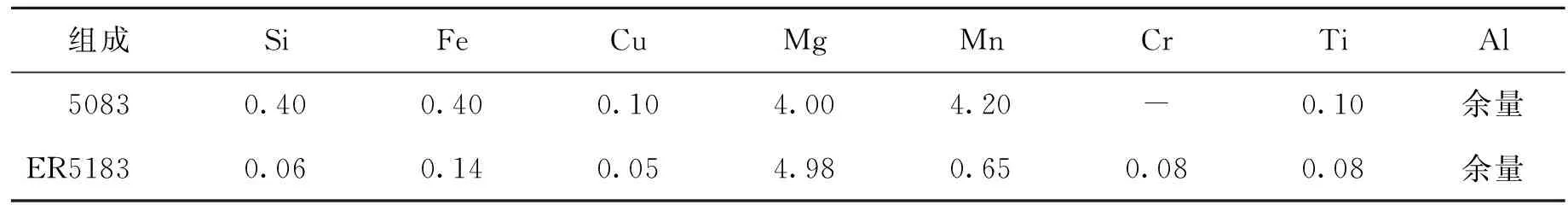

实验材料采用5 mm厚5083铝合金板,尺寸为300×100×5 mm,选用的焊丝型号为ER5183,母材和焊丝化学成分如表1所示。

表1 5083铝合金母材及焊丝的主要化学成分(质量分数/%)

焊接设备为乌克兰巴顿焊接研究所研制的型号为PW-HYBRID TC的等离子焊机,如图1所示。焊接时钨极接正极,工件接负极。焊接过程中的等离子气、外加保护气和背面保护气均采用纯氩(纯度≥99.99%)。离子气流量为4 L/min,外加保护气流量为35 L/min,背面保护气流量为20 L/min。

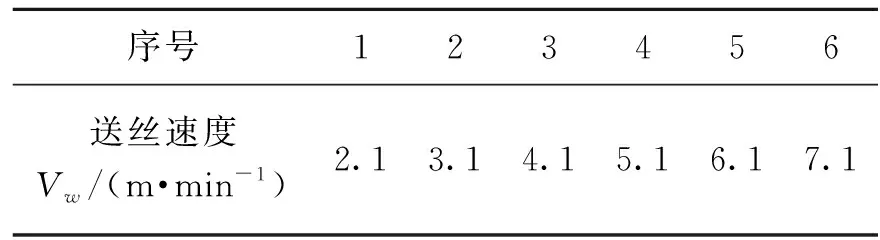

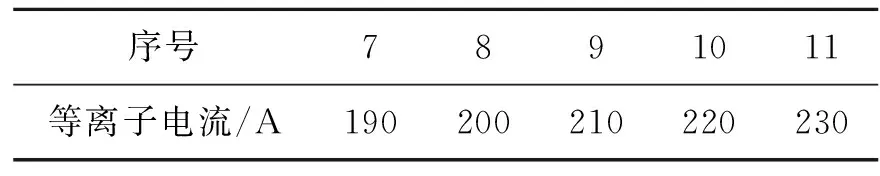

5 mm厚5083铝合金板焊接时采用不开坡口的对接焊,接头间隙预留1.2 mm。表2中1~6号参数为等离子电流210 A,焊接速度40 cm/min不变,研究送丝速度对焊缝成形的影响;表3中7~11号参数为焊接速度40 cm/min,送丝速度5.1 m/min不变,研究等离子电流对焊缝成形的影响;表4中12~17号参数为等离子电流210 A,送丝速度5.1 m/min不变,研究焊接速度对焊缝成形的影响。通过研究工艺参数对焊缝成形的影响规律,得到了优化的焊接工艺参数,如表5所示。

图1 填丝等离子弧焊设备

表2 送丝速度变化

表3 等离子电流变化

表4 焊接速度变化

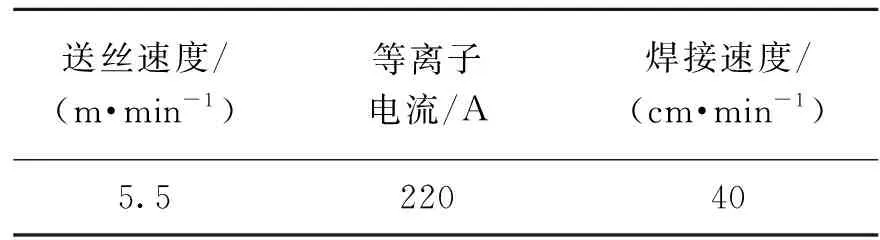

表5 优化焊接工艺参数

采用XTL-3400D金相显微镜观察分析焊接接头的微观组织;采用QUANTA250扫描电子显微镜分析第二相的形貌和成分;采用WILSON VH1202的显微硬度计沿垂直于焊缝方向测量接头的硬度分布,载荷为500 g,加载时间为10 s;采用Zwick BT2-FR250SN.A4K电子万能材料试验机进行拉伸试验,加载速率为1 mm/min。

2 结果分析与讨论

2.1 工艺参数对焊缝成形影响

2.1.1 送丝速度影响

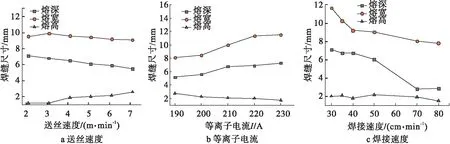

随着送丝速度的增加,焊缝的熔深逐渐减小,余高明显增加,如图2a所示。当等离子电流和焊接速度不变时,电弧对工件的热输入不变,而送丝速度增加,使电弧的热量在单位时间内需熔化更多的焊丝而消耗,输入熔池内的热量相应减少,导致熔深减小。焊丝的填充量增多,熔敷量随之变大,因此余高增加。

2.1.2 等离子电流影响

随着等离子电流的增大,焊缝熔深和熔宽逐渐增大,余高减小,如图2b所示。等离子电流增大,使电弧的热输入增加,穿透能力增强,因此焊缝熔深增大。同时,由于热输入增大,焊接熔池的尺寸增大,使焊缝的熔宽也增大。由于熔池尺寸增大,需要更多的填充金属,而送丝速度不变,因此等量的熔敷金属更多地进入到熔池内部,导致焊缝余高逐渐变小。

2.1.3 焊接速度影响

随着焊接速度的增加,焊缝的熔深和熔宽明显减小,余高略微降低,如图2c所示。增大焊接速度,热输入减小,电弧对工件的穿透能力减弱,且在径向的加热区域也相应变小,因此熔深和熔宽都变小。焊接速度增加,一方面减小热输入,使熔深、熔宽变小,有利于焊丝堆积,使余高增大;另一方面在焊接过程中送丝速度不变,而焊接速度增加使单位长度的填丝量减少,余高有降低的趋势,此时相比于热输入的减小而言,填丝量的减少对余高的影响作用更大,因此余高降低。

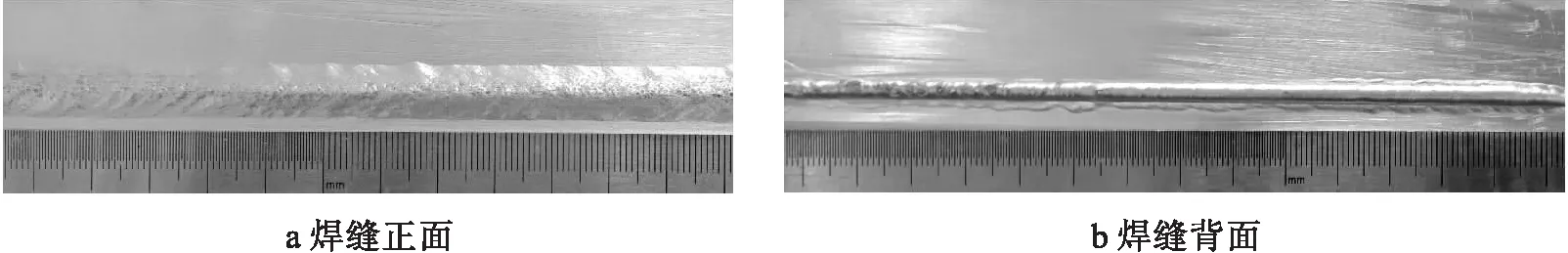

采用优化的焊接工艺参数所焊接的焊缝宏观形貌如图3所示,图3a为焊缝正面、图3b为焊缝背面。焊缝成形美观,未出现咬边、驼峰焊道等缺陷。

2.2 接头微观组织分析

焊接接头包括母材、热影响区、熔合区和焊缝四部分。母材区域是细长的典型纤维状轧制组织,如图4a所示,由α(Al)和少量的析出第二相组成。从图4b可以看到,热影响区的组织晶粒相比母材区域在轧制方向变短,垂直于轧制方向变宽,晶粒明显粗化。这是由于焊接过程中,在焊接电弧的作用下热影响区被快速加热,达到了再结晶温度,使晶粒重新长大,导致晶粒粗化。

图2 焊接工艺参数对焊缝成形的影响

图3 焊缝表面成形

熔合区的组织如图4c所示。熔合区是由熔池内液态金属遇到未熔化的母材金属急冷形成的,范围较窄,由细小的等轴晶构成[12]。这种等轴晶是以母材未熔化的晶粒表面或未熔的高熔点质点为形核核心形成的。熔合区细小的等轴晶形成后,焊缝近熔合区的液态金属的冷却条件发生改变,温度梯度减少,晶体生长速度增加,过冷度增大,有利于柱状晶组织的形成[13]。因此,柱状晶沿着与散热相反的方向向焊缝内部生长,形成柱状晶组织。到了焊缝中心,温度梯度最小、结晶速度最大,成分过冷度显著,有利于等轴晶的形成,如图4d所示。由于熔池中心位置是受到焊接热输入最高的地方,且散热最慢,因此焊缝中心位置的等轴晶相比熔合区粗大很多。

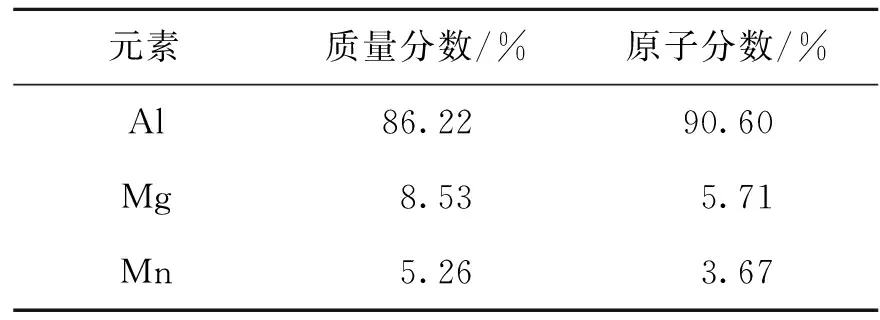

母材和焊缝在SEM下观察到的微观组织形貌如图5所示。从图5可见,母材上析出的白色第二相颗粒数量少、尺寸较大,且沿母材轧制方向分布,如图5a所示。对第二相颗粒的能谱分析结果如表6所示,其主要含有Mg、Mn元素。由Al-Mg合金相图可知,当Mg含量超出在铝中的固溶度时,便会以第二相β(Al3Mg2)析出。此外,Mn元素也会与Al形成Al6Mn相。因此母材基体上分布的第二相主要是β(Al3Mg2)相和Al6Mn相[3,14]。图5b为焊缝区第二相颗粒的分布特征,可见焊缝中第二相的数量多、尺寸小,且主要分布于晶界处。对焊缝中的第二相颗粒的能谱分析结果如表7所示,主要含Mg。由Al-Mg相图可知,第二相主要是β(Al3Mg2)。

图4 焊缝微观组织

图5 焊接接头SEM微观形貌

表6 母材中第二相能谱分析结果

表7 焊缝中第二相能谱分析结果

2.3 接头力学性能

硬度测试线位置如图6a所示,测试线距离上表面为2.5 mm。焊接接头显微硬度分布曲线如图6b所示,硬度曲线分布特征大致呈“U”形。在整个焊接接头中,焊缝中心附近的区域硬度值最低,约为66.4 HV0.5;在距焊缝中心约4 mm处进入热影响区,硬度在70.1~73.6 HV0.5范围之内;在距离焊缝中心5.5 mm以外的区域,硬度值稳定在74 HV0.5左右,上下波动很小,认为是母材硬度。焊接接头中最低硬度值达到了母材硬度的89.7%,力学性能下降不多,说明接头软化现象不严重。

根据硬度分布情况可以看出,接头中发生软化的位置为焊缝区和热影响区。其原因是等离子电弧高的热输入使熔池中液态金属处于严重过热状态,一方面使沸点较低的Mg元素发生蒸发损失,导致Mg元素在焊缝中的固溶强化效果减弱;另一方面焊缝是由粗大的柱状晶和等轴晶组成的铸态组织,同时由于焊缝金属的冷却速度很快,第二相不能充分析出,导致焊缝区的硬度最低[15]。5083铝合金属于形变强化铝合金,其母材经轧制变形后晶粒发生严重变形,位错密度增加,从而这种铝合金得到强化效果。接头中焊接热影响区由于受到焊接热循环的作用,原来的轧制组织发生回复和再结晶,晶粒粗化,失去了母材的强化效果,因此硬度降低。

图6 硬度测试线位置及硬度分布

5083铝合金母材和焊接接头拉伸性能数据如表8所示。母材和接头的抗拉强度分别为350 MPa和308 MPa,接头强度达到了母材强度的88%,说明铝合金填丝等离子弧焊技术可以保证焊接接头得到较高的接头强度系数。断裂位置发生在靠近熔合线附近焊缝区,其原因是该区域为细小等轴晶和粗大柱状晶的交界部位,在晶粒尺寸、成分分布及组织形态上差异显著,导致力学性能的不均匀性,因此该位置为接头中的薄弱区域。

表8 拉伸试验数据

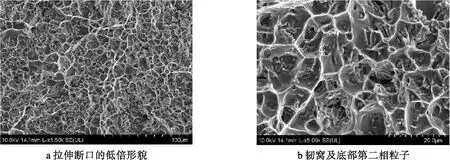

拉伸试样的断口形貌如图7所示,断口上分布着大量等轴韧窝,小韧窝占多数,还有少量尺寸较大的韧窝,焊接接头属于典型的韧性断裂特征,表现为焊接接头具有较好的塑性。

图7 焊接接头拉伸断口形貌

3 结论

(1)随着送丝速度的增加,焊缝的熔深减小,余高增加;随着等离子电流的增大,熔深和熔宽增加;随着焊接速度的增大,熔深、熔宽和余高都变小。采用优化的工艺参数焊接的接头成形美观、无咬边和驼峰焊道等焊接缺陷。

(2)焊接接头的热影响区为再结晶组织,熔合区由细小的等轴晶组成,焊缝区中靠近熔合线的区域为柱状晶组织,焊缝区中心部位是等轴晶组织。

(3)焊接接头的硬度呈U形分布特征,焊缝区硬度最低;接头抗拉强度为308MPa,达到母材强度的88%,拉伸断口为典型的韧性断裂。