浅析电动汽车电池包低压线束设计及制造

薛桂红, 张红兵, 王永超

(鹤壁天海环球电器有限公司研发部, 河南 鹤壁 458030)

随着近年来国家节能减排,环保绿色发展的号召,新能源电动汽车发展逐步受到关注。电动汽车以电能为能源,它所需要的电能存储在动力电池系统中,动力电池包是电动汽车的核心部件,为整车提供电能存储,是新能源车的动力源泉。线束是动力电池系统电路的网络主题,其主要分为动力系统低压线束和动力系统高压线束,动力系统高压线束如同整车的大动脉血管,将动力电池的动力不断输出到各个重要的部件器官中。而低压线束则如同整车的神经网络,实时传输各类检测信号和控制信息。电池包低压线束的可靠性和稳定性对电池包正常工作起着关键性的作用。

一般的电池包低压线束承载着模组通信、模组采样和电池管理等功能。电池包低压线束一般分为模组通信线束、模组采样线束、BMS线束等。这里结合实际工作中的经历和遇到的困扰,主要分析和探讨SUV纯电动汽车电池包低压线束设计及制造。

1 连接器的选择

1) 根据在电池包的不同位置选择不同类型的连接器,均需要选择符合汽车规范的连接器,连接器均需要在复杂的车用环境下保持可靠性。

2) 电池包箱体内部的连接器,不需要选择防水类型,以便有更小的体积。

3) 模组连接器小型化。为了实现电芯最大化提高电池的能量密度以提高续航里程,一般留给连接器的接口面积比较小,同时由于负责采集电压、温度、CAN信号及传递模组信息,传输电流很小,所以连接器选型一般遵循与模组最小的接口,连接器小型化。由于电池包所处的环境,塑料连接器阻燃等级要求达到UL94-V0级别;端子选用0.50mm系列小型端子。由于连接器小型化,它的机械强度随之会降低,但仍需满足汽车连接器规范USCAR-2标准。因为连接器同时要满足线束生产制造和电池包线束装配时所产生的外来拉力,USCAR-2第6版标准新增加了0.50系列连接器端子在护套中的保持力要求,如图1所示。

端子在护套中保持力最小20N (一次自锁),这是为了满足线束生产制造过程所经受的拉力。这个力比较小,对于那些一次锁止结构机械强度在20N边界的连接器,一般在线束生产制作过程中需要注意,不能用传统的线束装配拉拔力去拉摇端子,否则很容易造成连接器自身锁扣结构损坏或者将端子拉出,造成品质隐患或材料报废,需要用很弱的力去拉动导线或者听锁止声音来确认端子是否卡到位,严格按供应商操作指导书进行操作。从目前经历的项目看,对于一次锁止结构机械强度在20N边界的连接器,给线束制造供应商带来了一定的困扰:不同的操作工插拔力有差异造成材料报废时有发生,需要加强培训或者专人操作。鉴于插拔力需要,连接器在设计和选材时应考虑更大的力避免各种潜在风险及成本增加。

2 导线的选型及发展方向

低压导线满足ISO6722或者DIN 72551-6的要求。一般选用德标FLRY-A,FLRY-B导线或等同的薄壁导线。

图1 USCAR-2第6版标准

模组通信中CAN信号线使用双绞线,用以抵御外界电磁波干扰以及降低自身信号的对外干扰。用于模组通信的导线目前主机厂大多要求使用0.35mm2导线或0.5mm2导线。目前负责模组通信的线所通电流较小,通常是毫安级别,随着0.13mm2导线的开发成熟及批量使用,电池包内的负责模组通信的导线将逐步使用0.13mm2的导线,这在整包轻量化和降低材料成本方面将是一个技术改进。另一方面,线束直径变小,将给模组更多的空间提升能量以提高整车续航里程。

3 线束的防护

电池包内低压线束依据线束布置方式及结构环境可以用胶带、波纹管或其它保护方式。使用黑色波纹管时,波纹管需要满足UL94-V0阻燃等级要求。波纹管阻燃等级比整车低压线要求更严苛。

4 线束的固定

由于受电池包内环境和结构的限制,线束固定方式采用小型化、易装配的原则。

纯电动汽车电池包低压线束,无论何种设计布置方式,模组通信或采样线束都比较长,为保证线束连接可靠性,线束的固定尤为重要。线束必须按间隔设计固定卡位。可参照每200mm左右(特殊情况可更小距离) 间隔设置卡扣,可优先选用圆孔树形卡扣(图2),以方便操作和安装。其次在空间有限过孔不方便,有固定板时可使用Edge clip固定线束(图3)。

图2 圆孔树形卡扣固定

图3 Edge clip固定

5 其它需要注意的地方

1) 干涉 因电池包内空间有限,同时还有高压动力线束(高电流、高电压) 和水冷管道等布置。低压线束实际走向布置要避免和高压线束产生干涉,避免产生装配障碍和加速线束磨损老化等问题。在电池包内的水冷管道等布置的区域,要考虑线束的固定安装方式是否与水管管道干涉。必要时调整线束装配工艺解决干涉问题。

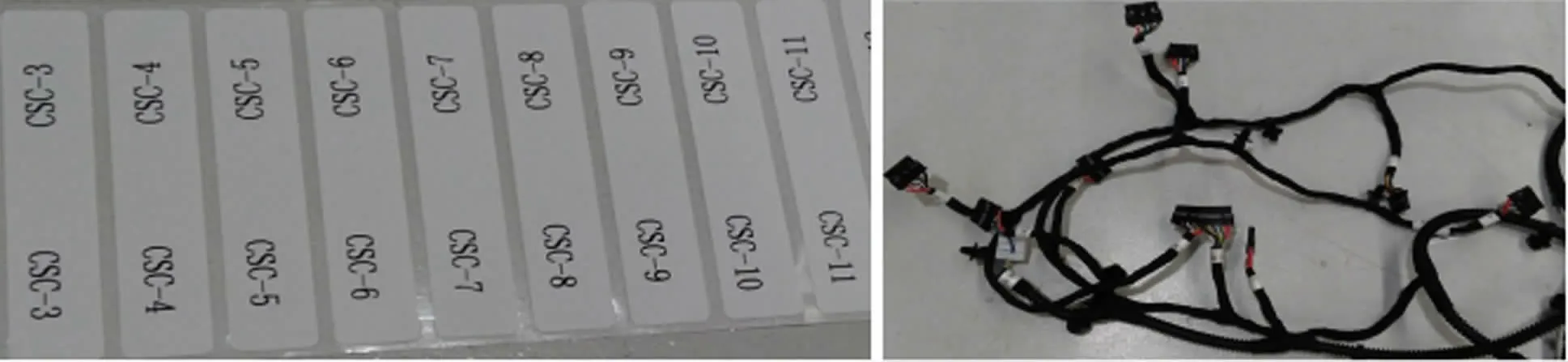

2) 标识 对于SUV纯电动汽车电池包,因模组数量之多,与模具对接的线束接插件较多,且一般是相同的接插件,所以对于数量较多且相同的线束接插件,建议在每一个线束接插件尾部做功能标识以方便识别装配及后续维修查找方便。功能标签标识如图4所示。

图4 功能标签标识

6 技术发展

随着连接器供应商不断开发出更多的电池包专用连接器,以及线束制造工艺技术水平的不断发展,特别是小平方导线压接技术日趋成熟和线束装配工艺自动化水平的不断提高,可以大胆尝试在电池包线束设计时更多采用0.13mm2的导线,这样不仅能减重、节能减排,而且还能降低成本和提高电池包线束的集成度。

7 总结

通过新能源纯电动汽车电池包内低压线束设计及制造分析,以及对电池包内低压线束设计制造所面临的问题分析,提出优化线束设计及制造方案。电动汽车电池包低压线束,既有和整车低压线相同的地方,又有一些特殊结构和环境的要求,需要识别并优化和改进设计以适应新的发展方向需要,从而提升电动汽车电池包性能的稳定性和安全性。