矿渣-粉煤灰混凝土多孔砖性能试验研究

郭光玲,陈丽红

(陕西理工大学 土木工程与建筑学院, 陕西 汉中 723000)

电力工业和钢铁行业的迅速发展,带来了粉煤灰和高炉矿渣排放量的急剧增加,截至目前我国已堆存各类矿山尾矿高达50亿吨,并以3亿吨的年排放速度激增[1]。这些堆积尾矿占用大量土地,污染环境,易形成安全隐患,且处理和堆放这些废弃产物要花费较多的资金,严重影响生态环境。尾矿具有废物性和资源性的双重属性[2],将粉煤灰和高炉矿渣(尾矿)作为墙体材料的掺合料,可大量资源化消耗尾矿,减少墙体材料生产过程中对能源和资源的消耗,能解决电力工业、钢铁行业生产环境污染和建筑行业资源匮乏之间的矛盾,实现矿业和建筑业的可持续发展,具有良好的环境效益、社会效益和经济效益[2]。国外对尾矿研究较早且综合利用率较高,我国对尾矿的研究起步较晚且综合利用率只有7%[3-4],近年来我国对尾矿制备墙体材料开展了一些基础研究[5-10],这些研究成果大多集中于将尾矿用细集料且在研究时多为就地取材。我国尾矿种类繁多、分布各异且化学组成和矿物成分复杂,研究成果离散性大,还需要进行深入的基础研究,将尾矿制作混凝土多孔砖标准化。

本试验选用陕钢集团和略阳电厂尾矿中的高炉水渣和Ⅱ级粉煤灰取代部分天然细骨料和水泥,制作18组54个矿渣-粉煤灰混凝土多孔砖试件,测试其龄期28 d的抗压强度,分析研究孔径、水灰比、尾矿取代率、激发剂、成型加压力方式、拌和时间、养护条件等因素对矿渣-粉煤灰混凝土多孔砖的性能影响,旨在为矿渣-粉煤灰混凝土多孔砖的推广应用提供理论基础。

1 原材料性能

制备混凝土多孔砖的原材料主要有水泥、砂、水、碱性(CaO和NaOH)激发剂、粉煤灰和尾矿(高炉水渣)。

(1)水泥:采用汉江水泥厂生产的42.5普通硅酸盐水泥,其28 d抗压强度最低为42.5 MPa,其他技术指标均为合格;

(2)砂:采用粒径为2.36~4.75 mm的单粒径砂作为多孔砖的骨料支撑;用堆积密度为1425 kg/m3、表观密度为2596 kg/m3和细度模数Mx=2.4的中砂与胶凝材料形成浆体材料;

(3)水:拌合水(W)为自来水,满足饮用水要求;

(4)粉煤灰:采用略阳电厂的Ⅱ级粉煤灰取代一定量的水泥(其质量取代率固定为42%),化学组成成分(质量分数)为SiO2(51.62%)、Al2O3(26%)、Fe2O3(7.74%)、CaO(6.15%)、MgO(3.25%)、SO3(0.53%)、K2O+Na2O(1.44%),技术要求符合《GB1596—2017用于水泥和混凝土中的粉煤灰》[11]的规定;

(5)尾矿(G+S):采用陕钢集团的粒径在4.75 mm以下的高炉水渣,化学组成成分(质量分数)为CaO(40.49%)、SiO2(25.11%)、Al2O3(10.77%)、Fe2O3(2.63%)、MgO(8.353%)、TiO2(0.96%)、MnO(0.19%)、SO3(0.05%)、K2O(0.33%)、Na2O(0.48%)。

2 试验方案及试块制作

2.1 试验方案

参照《JC943—2004混凝土多孔砖》[12],试验设计的混凝土多孔砖规格为240 mm×115 mm×90 mm,外壁均为19 mm,顺长度方向三排孔的矿渣-粉煤灰混凝土多孔砖,如图1所示。

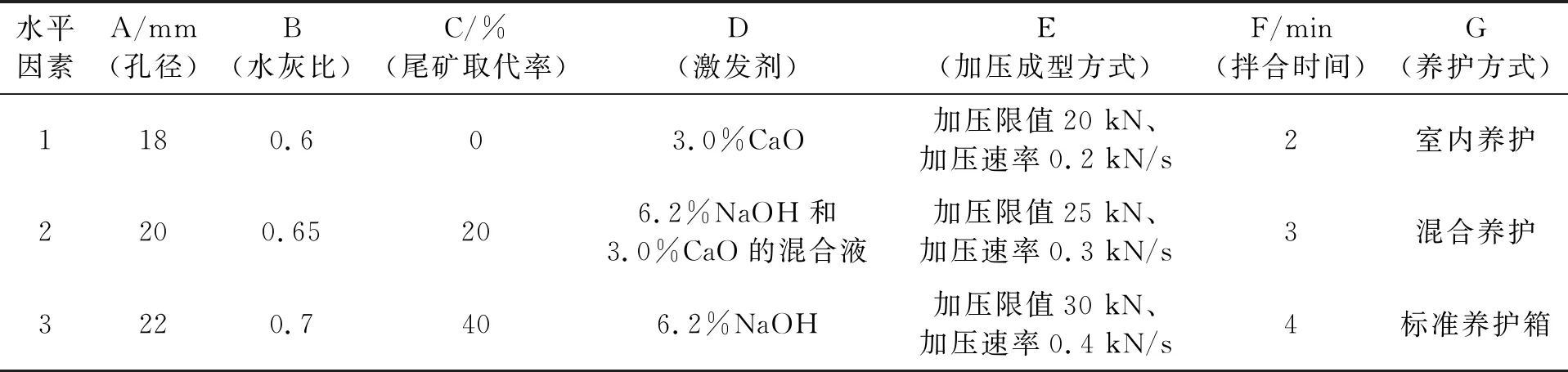

试验采用3种孔径(22、20、18 mm)、3种水灰比(0.6、0.65、0.7)和3种尾矿取代率(0%、20%、40%);由于粉煤灰和尾矿需要加入激发剂激发才能充分活性化,综合考虑试验分别加入质量分数3%CaO、6.2%NaOH和3%CaO的复合及6.2%NaOH的3种激发剂,采用L18(37)的正交表来设计试验方案,共18组54个试块,正交设计因素与水平如表1所示,设计方案如表2所示。

表1 正交设计因素与水平

表2 混凝土多孔砖设计方案

2.2 试块制作

按照表2设计方案成型试件。试件的制作严格按照《GB/T50080—2016普通混凝土拌合物性能试验方法标准》[13]进行,采用人工振捣加压成型,养护28 d后,参照《GB/T50081—2016普通混凝土力学性能试验方法标准》[14]《GB/T8239—2014普通混凝土小型空心砌块》[15]《GB13544—2011烧结多孔砖和多孔砌块》[16]进行试件相关性能测试,测试结果见表3。

表3 混凝土多孔砖试验结果

3 试验结果分析

3.1 混凝土多孔砖力学性能指标分析

极差分析可以衡量试验中各个因素影响的大小,极差大的因素为重要因素,其水平的变化对试验结果有显著影响;极差小的因素为次要因素,其水平的变化对试验结果无明显的影响[17]。采用极差分析法对孔径、水灰比、尾矿取代率、激发剂、成型加压力方式、拌合时间及养护条件等因素对矿渣-粉煤灰混凝土多孔砖性能影响程度及各因素间主次关系等进行了分析,计算分析结果见表4。

从表3和表4可知,矿渣-粉煤灰混凝土多孔砖表观密度所有影响因素中,孔径的大小影响最大,水灰比影响最小;干燥状态下试块抗压强度所有因素主次顺序:孔径>加压成型方式>水灰比>激发剂>养护方式>拌合时间>尾矿取代率,抗压强度最大的最优组合为第10组,孔径和加压成型方式作用较为显著,若要提高其强度,可以考虑扩大因素范围试验;吸水饱和状态下试块抗压强度所有因素主次顺序:孔径>加压成型方式>激发剂>养护方式>水灰比>拌合时间=尾矿取代率,抗压强度最大的最优组合为第9组;多孔砖试块吸水率所有因素主次顺序:养护方式>孔径>拌合时间=尾矿取代率>激发剂>加压成型方式>水灰比,吸水率最小的最优组合为第9组,吸水率最大的最优组合为第10组;混凝土多孔砖试块强度损失率所有影响因素主次顺序:加压成型方式>水灰比>拌合时间>尾矿取代率>孔径>激发剂>养护方式,强度损失率最小的最优组合为为第9组。

从表3和表4可知,孔径越大混凝土多孔砖的表观密度越小,在一定范围内,混凝土多孔砖的孔径(即孔洞率)与表观密度成反比。水灰比增大,混凝土多孔砖的表观密度越来越小。随着高炉水渣取代率的增大,混凝土多孔砖的表观密度也增大。加压成型的荷载限值越小,速度越慢,越有利于多孔砖内部结构的成型,密实性越好;水灰比越大,抗压强度越小,多孔砖的吸水率也随之增大。质量分数3%CaO的激发剂单独作用与3%CaO和6.2%NaOH共同作用对矿渣-粉煤灰双掺混凝土多孔砖的吸水率影响基本一致。

表4 各影响因素极差计算分析

3.2 最佳水灰比确定

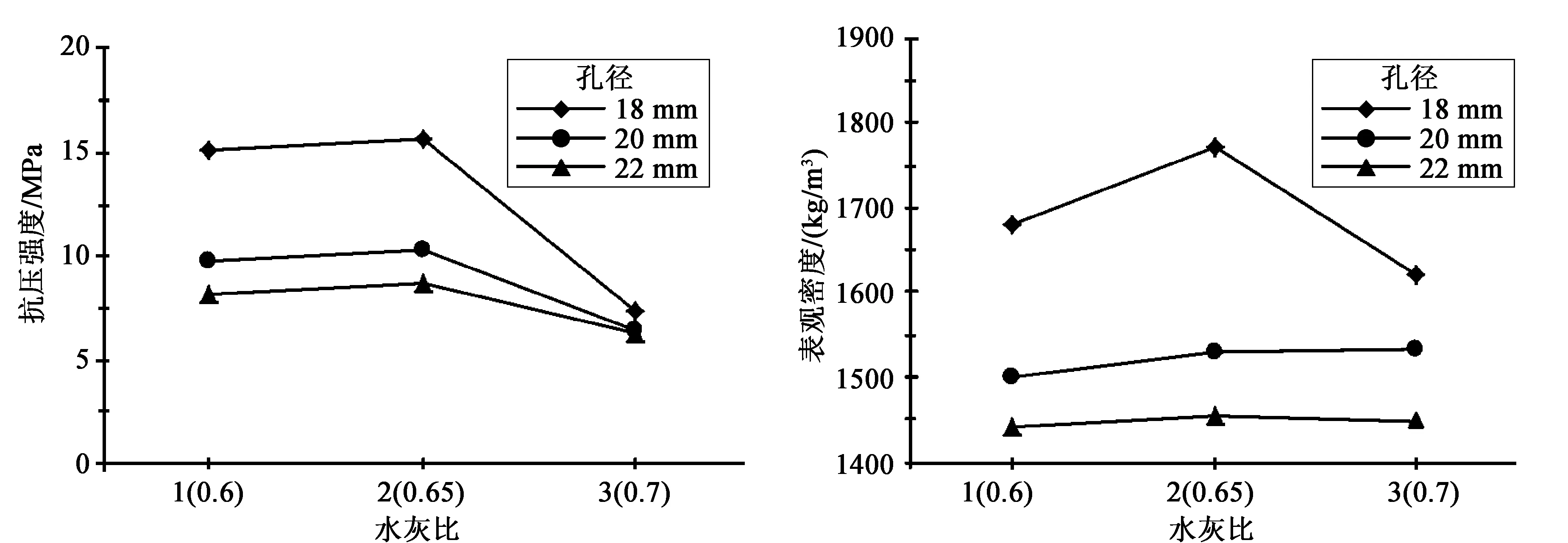

不同孔径多孔砖的水灰比与抗压强度和表观密度关系曲线分别如图2和图3所示。

图2 水灰比与抗压强度的关系曲线 图3 水灰比与表观密度的关系曲线

从图2和图3可以看出:在孔径相同的情况下,混凝土多孔砖的抗压强度和表观密度均随着水灰比的增大先增大后减小,其中当水灰比为0.65时其抗压强度和表观密度均达到峰值,其后开始下降,且其下降段的斜率比上升段的斜率大。这表明在多种因素综合作用下,混凝土多孔砖存在一个最优水灰比,当用胶凝材料和骨料一定时,多孔砖的强度和表观密度主要取决于水灰比。在一定范围内,随着水灰比的增大,多孔砖限定的成型条件下,多余的水分就残留在多孔砖中形成水泡或蒸发后形成气孔,导致多孔砖内部毛细孔数量过大,致使多孔砖的密实性降低,大大缩减多孔砖有效截面承载面积[18],且可能在孔隙周围产生应力集中,使抗压强度和表观密度减小。从图2和图3可以确定本试验的最优水灰比为0.65。

3.3 最佳孔径确定

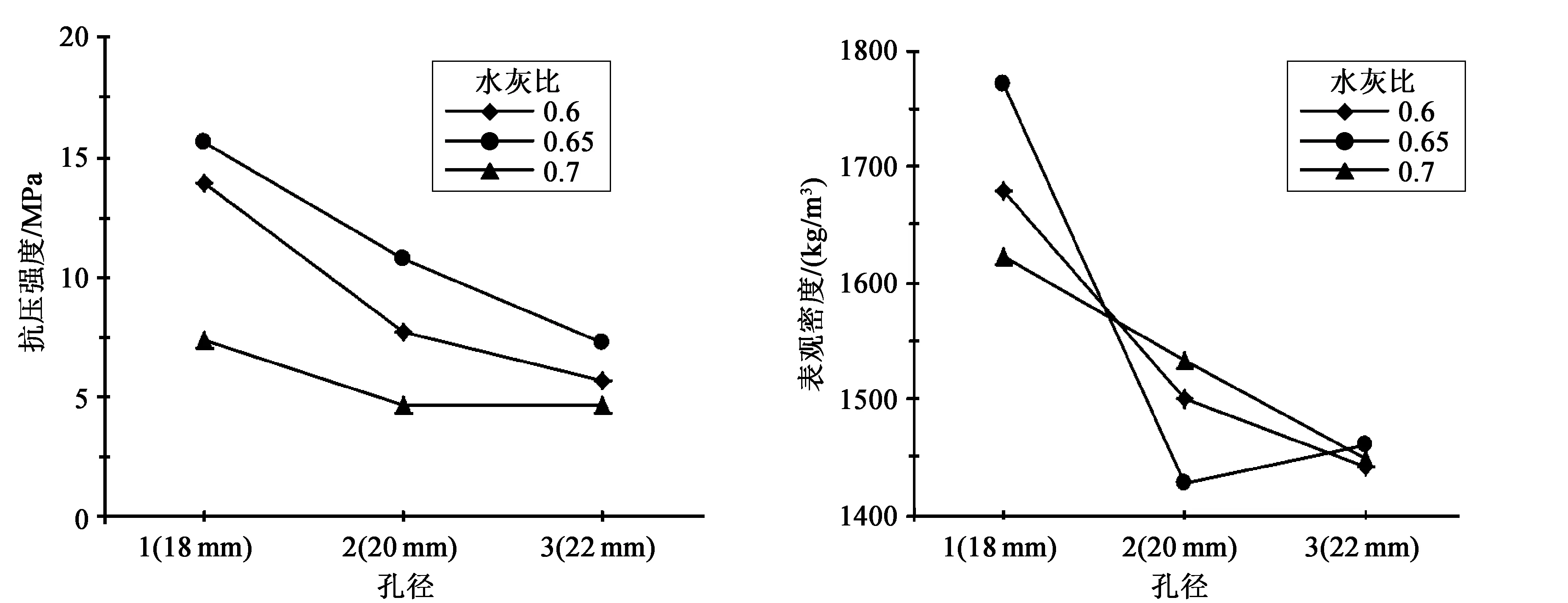

不同水灰比的多孔砖的孔径与抗压强度及表观密度的关系曲线分别如图4和图5所示。

图4 孔径与抗压强度的关系曲线 图5 孔径与表观密度的关系曲线

从图4和图5可以看出:在相同水灰比条件下,多孔砖抗压强度和表观密度均随着孔径的增大而减小。可见孔洞率的增多虽能加强节能效果,但对多孔砖的受压性能不利[19]。实际上多孔砖的孔径越大,其有效承压面积越小,能够承担的极限荷载越低,单位面积的压应力就越小。同时随着孔洞率的增大,其质量也减小,进而表观密度也越小,综合节能与承重性能,孔洞率应在25%~35%为宜,孔径为18 mm最合适。

3.4 最佳取代率确定

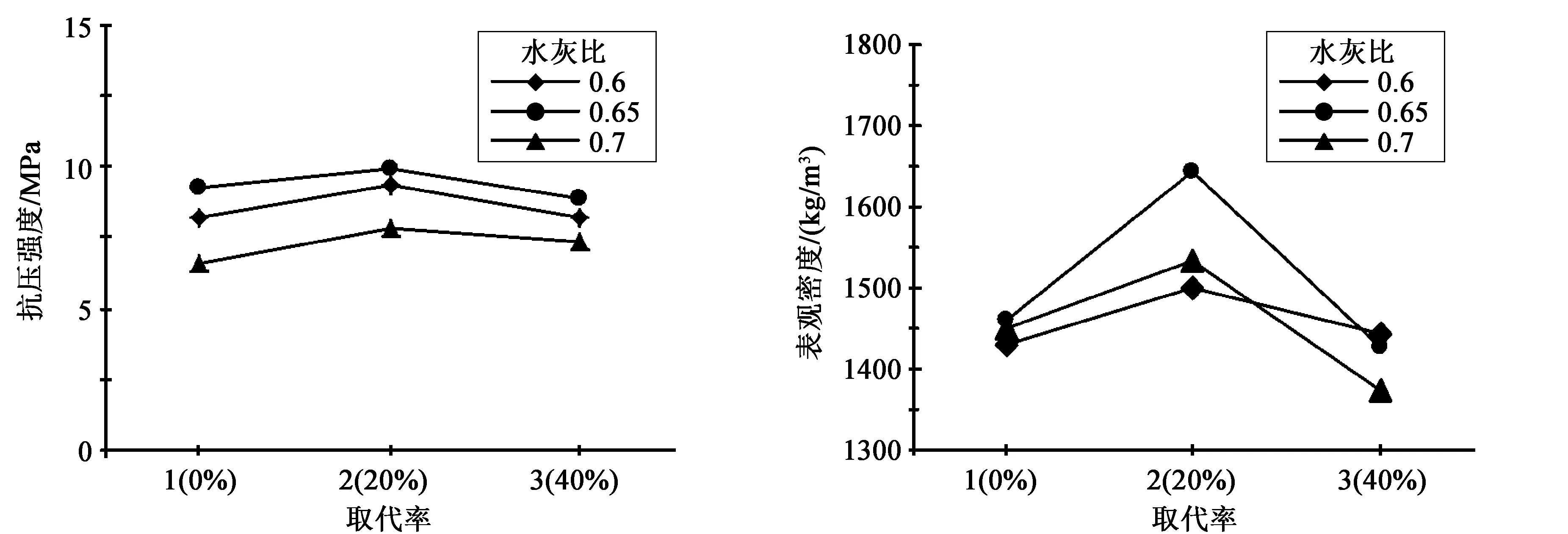

不同水灰比的多孔砖的尾矿取代率与抗压强度及表观密度的关系曲线分别如图6和图7所示。

图6 尾矿取代率与抗压强度的关系曲线 图7 尾矿取代率与表观密度的关系曲线

从图6和图7可以看出:在相同水灰比条件下,抗压强度和表观密度随矿渣取代率的增加变化趋势为先增大后减小。当矿渣取代率为20%时,抗压强度和表观密度达到峰值,这说明利用尾矿取代细骨料来制作墙体材料是可行,能够利废节材,符合现行经济社会可持续发展的需求,且其取代率可以达到20%,其抗压强度达到《GB13544—2011烧结多孔砖和多孔砌块》[16]中强度等级为MU15的节能多孔砖的要求。矿渣取代天然细骨料的原理:由于矿渣内含有大量的玻璃体,存在潜在的水硬性,当用做细骨料时,其玻璃体中的活性成分会与水泥的水化产物发生化学反应,生成水化硅酸钙凝胶,使得浆体与骨料之间的界面更为牢固,强度得以提高;另外,由于水淬渣结构疏松,做细骨料时能吸收更多的拌合水,使混凝土的实际水胶比降低,也能起到提高强度的作用[20]。

3.5 最佳激发剂确定

不同水灰比的多孔砖的激发剂与抗压强度及表观密度的关系曲线分别如图8和图9所示。从图8和图9可以看出:3种碱性激发剂均可激发矿渣的活性,但其复合激发剂的激发效果明显优于单掺激发剂,这是由于碱性激发剂提高了矿渣的水化活性,加速了矿渣、水泥熟料的水化反应,促使Ca(OH)2被消耗,从而生成更多的水化硅酸钙凝胶、水化铁酸钙凝胶和钙矾石、水化铝酸钙等稳态晶相;各种水化产物在一起相互交织、搭接后生成的产物填补了材料内部的孔隙,使得材料孔隙率大大降低,网络结构更加坚固密实,从而使复合水泥材料取得较高的强度[21],复合激发剂能促使大掺量矿渣的二次水化反应,形成更多的絮凝状C—S—H凝胶,并提高水化产物结构的致密度。

图8 激发剂与抗压强度的关系曲线 图9 激发剂与表观密度的关系曲线

4 结论

(1)不同因素对表观密度、干重或饱和状态下抗压强度、吸水率及强度损失率等影响的主次顺序不尽相同,对于表观密度:孔径>加压成型方式>拌合时间>养护方式>尾矿取代率>激发剂>水灰比;对于干重抗压强度:孔径>加压成型方式>水灰比>激发剂>养护方式>拌合时间>尾矿取代率;对于饱和状态下抗压强度:孔径>加压成型方式>激发剂>养护方式>水灰比>尾矿取代率=拌合时间;对于吸水率:养护方式>孔径>拌合时间=尾矿取代率>激发剂>加压成型方式>水灰比;对于强度损失率:加压成型方式>水灰比>拌合时间>尾矿取代率>孔径>激发剂>养护方式。

(2)混凝土多孔砖的最优制备条件:加压限值20 kN,加压速率0.2 kN/s,拌合时间3 min及混合养护;混凝土多孔砖存在两种最优配比;第9组的表观密度大、干重抗压强度大、吸水率大、强度损失大,适合干燥环境中使用;第10组的表观密度小、饱和状态下抗压强度大、吸水率小、强度损失小,适合潮湿环境中使用。

(3)试件(240 mm×115 mm×90 mm,外壁为19 mm)最优组合顺长度方向三排孔的矿渣-粉煤灰混凝土多孔砖平均抗压强度为15.65 MPa,表观密度为1770 kg/m3,其强度达到《GB13544—2011烧结多孔砖和多孔砌块》[16]中MU15节能多孔砖的要求。