混凝-A2O生化组合工艺用于综合印染废水的集中预处理

任 烨,张建良,丁 静,钱建华,叶立永

(1.绍兴柯桥兴滨水质检测有限公司,浙江 绍兴 312073;2.中国市政工程东北设计研究总院有限公司,北京 100141;3.绍兴柯桥江滨水处理有限公司,浙江 绍兴 312073)

印染行业是工业领域的废水排放大户,印染废水具有水量大、有机污染物含量高、色度深、碱性大、水质变化大等特点,废水可生化性较差,属难处理的工业废水[1]。经过技术、经济和管理方面的比较,采取印染废水集中处理的方式,具有一定的优势[2]。常规印染废水处理工艺包含物化、生化和深度处理法,多数采用几种方法的组合[3-5]。在某印染产业集聚区将企业分散建设的预处理设施集中建设,预处理设施的出水达到后续污水厂进厂要求后进一步处理。配套污水预处理设施通过比较采用混凝- A2O生化组合工艺,出水水质达到《纺织染整工业水污染物排放标准》(GB4287-2012)及其修改单规定的间接排放标准,之后转输至临近某污水厂进行进一步处理。

1 设计规模及水质、水量

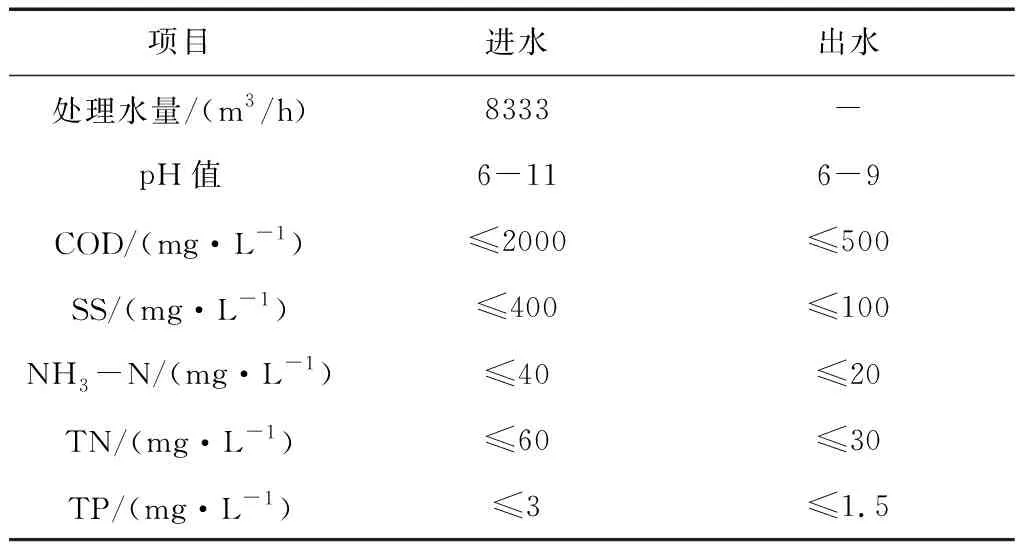

该印染产业集聚区配套污水集中预处理设施主要处理集聚区企业产生的综合印染废水,不含其他工业废水,废水总量合计2×105m3/d,设计进出水水质见表1。

表1 废水水质及排放标准

2 工艺流程

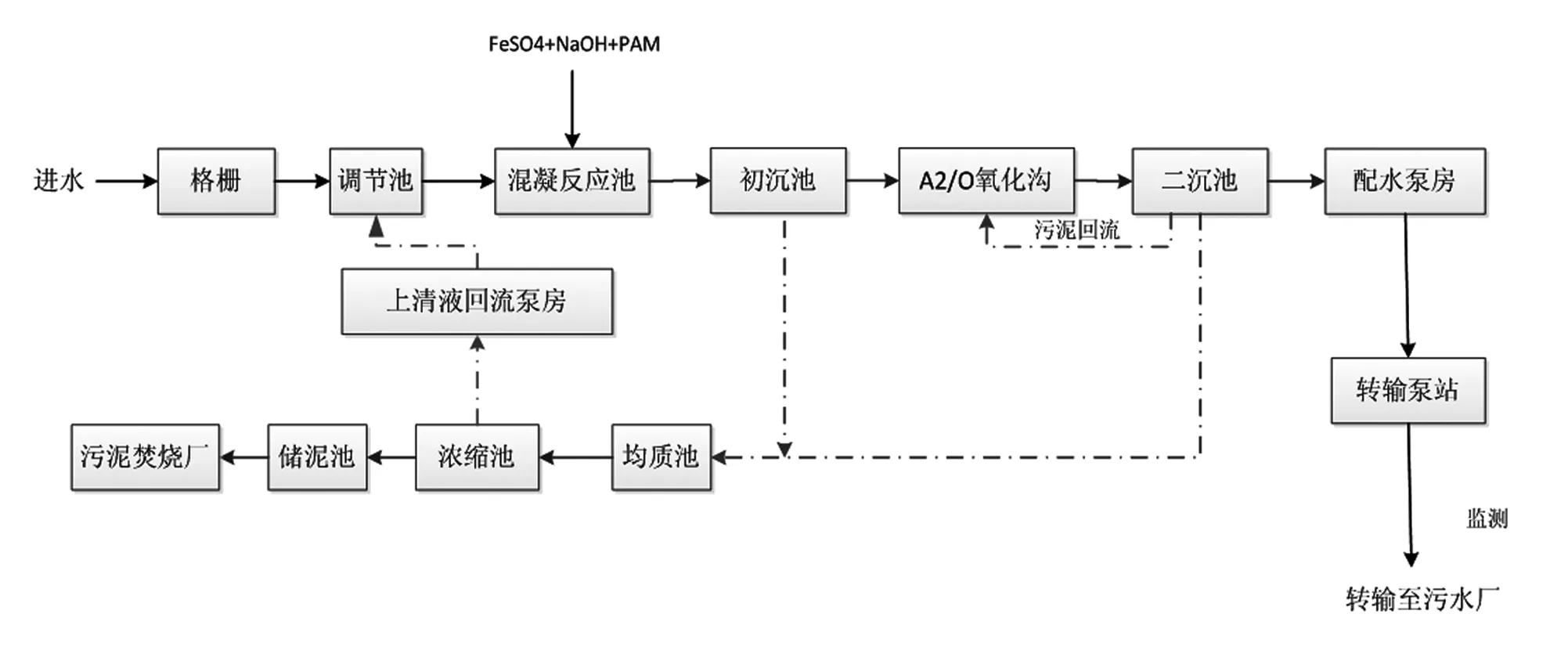

该印染产业集聚区配套污水预处理设施废水主要来自集聚区印染企业,根据来水的水质特征,采用“混凝- A2O生化”组合工艺,先对废水进行混凝沉淀处理,以初步去除水中的污染物质,再通过生化工艺去除废水中大量的有机物。具体工艺流程见图1。

图1 印染废水处理工艺流程

印染废水经管网收集后混入格栅去除较大的漂浮固体和悬浮物,之后进入调节池以均衡水质、水量。调节池出水由进水井通过配水渠进入混合池,并投加混凝剂(FeSO4、NaOH)和助凝剂PAM,经混合的污水流入絮凝反应区,加药反应后污水经配水井进入初沉池,利用混凝剂的吸附和凝聚作用去除废水中的细微悬浮物和胶体颗粒,同时调整pH到弱碱性以保证絮凝效果和后端生化效果。混凝沉淀出水进入生化池,使污染物得到生物降解,调整污水水质,为后续处理创造稳定运行的条件,好氧区末端至缺氧区内回流比例200%。生化池后设置二次沉淀池,进行污泥回流,保证生化池中的活性污泥浓度,二沉池至生化池污泥回流比例100%。二沉池出水水质达到《纺织染整工业水污染物排放标准》(GB4287-2012)及其修改单规定的间接排放标准,之后转输至临近某污水厂进行进一步处理。污泥均质池主要收集混凝-沉淀池和二沉池的污泥,混合均匀后输送至浓缩池,上清液回流至调节池,浓缩污泥进入储泥池,进一步通过管道直接进入周边污泥焚烧厂。

3 主要构筑物及设备

3.1 格栅

厂外泵房输水的企业排放的污水首先进入调节池进水端的格栅。格栅用于截留、去除废水中较小的漂浮固体和悬浮物,以保证后续设施设备的稳定运行。 调节池进水端设6条进水渠道,安装细格栅5台。单台宽度为2.0 m,隔栅栅条间隙为6 mm,格栅前后设置闸门。

3.2 调节池

设调节池1座,主要调节进水水量及水质,缓冲对后续处理构筑物的冲击负荷。采用半地上式钢混结构,回转廊道式池型,有效池容为75586 m3,HRT为8 h。调节池为了调节水量,需要进行变液位工作方式,因此,在出水域后,设置水力提升区。设置轴流提升泵6台,4用2备,4台变频的工作方式。单泵工作参数为:Q=3500 m3/h,H=10.2 m,N=155 kW。

3.3 混凝反应池

混凝主要是通过投加混凝剂和助凝剂来大量的去除水中的污染物质,减少后续生化处理的压力。沉淀池前设置机械搅拌絮凝反应池2组,采用半地上式钢混结构,每组具有2套相对独立的反应单元,每个单元由进水井(共用)、进水配水渠(共用)、1格混合池、2级絮凝区以及排水渠(共用)组成。进水井有效池容为98.3 m3;单格混合池有效池容为39.4m3,HRT为90.4 s;单格絮凝反应区有效池容为166.4 m3,HRT为9.58 min。混合区配置双层φ1200 mm混合搅拌机2套,N=3.0 kW,絮凝区配置φ4800 mm絮凝搅拌机8套,一级反应转速5~6 r/min,N=3.0 kW;二级反应转4 r/min,N=2.2 kW。

3.4 初次沉淀池

辐流式沉淀池两组8座,采用半地上式钢混结构,主要用于混凝后的泥水分离。每座直径48 m,最大水量时表面负荷为1.44 m3/m2/h,周边水深4.5 m,HRT为3.9 h,设每组初沉池设全桥周边传动刮泥机1台,设干式排泥泵2台,1用1备,全部变频。沉淀后的污泥经污泥提升泵,输送至泥区进行处理。单台污泥泵参数为:Q=160 m3/h,H=13 m,N=11.0 kW。

3.5 A2O生化池

生化池共2座,每座2组,采用半地上式钢混结构,回转廊道式池型。单池有效容积为93900 m3,HRT为45 h,环流水平流速0.25~0.3 m/s,采用环形推流式的A2O形式,分厌氧区、缺氧区、好氧区。其中厌氧区HRT为3 h,在此工艺段进行泥水混合,菌种的选择,防止污泥膨胀;缺氧区HRT为6 h,在此工艺段进行反硝化脱氮;好氧区HRT为36 h,污水在此处理工艺段,使污染物得到生物降解,调整污水水质,为后续处理创造稳定运行的条件。厌氧区内设置搅拌器4台,φ=600 mm,N=10.0 kW;缺氧区内设置潜水推流器4套,φ=2500 mm,N=6.8 kW;好氧区内搅拌器9套,φ=2.5 m,N=6.8 kW。好氧池末端至缺氧池设置内回流泵3台,Q=2010 m3/h,H=0.5 m,N=5.0 kW;曝气头采用球形微孔曝气器,单个供风量为0~2.5 m3/h,单池内共计18882个,采用气水比为13.6∶1。

3.6 二沉池

两组8座,采用辐流式沉淀池,半地上式钢混结构。沉淀池直径为50 m,最大表面负荷为0.66 m3/m2/h,周边水深4.5 m,超高0.5 m。HRT为6.25 h。每座设全桥周边驱动吸泥机1台。

3.7 二沉池配水井及污泥泵站

每4座二沉池中间设计1座配水井及污泥泵站,污泥回流泵站与配水井合建。每组沉淀池设4台污泥提升泵(3用1备,全部变频)和剩余污泥泵。回流污泥泵单台参数为:Q=1390 m3/h,H=7~9 m,N=45 kW,剩余污泥泵单台参数为:Q=210 m3/h,H=15 m,N=13 kW。

3.8 污泥均质池

由于污泥来自工艺流程中多个出泥点,所以,各处的污泥性状、含水率等特性均不同。为了方便污泥浓缩,提高污泥脱水效率,方便运行管理。设置污泥均质池1座,有效池容为2588 m3,HRT为2 h,设置潜水搅拌器4台,N=2.2 kW。

3.9 污泥浓缩池

8座,从污泥均质池排出的污泥输送至污泥浓缩池进行浓缩,浓缩池内径为28 m,池边水深4 m,污泥固体负荷为52.13 kg/m2/d,污泥停留时间为25.6 h。每池配置1台直径为28 m的半桥式中心传动浓缩机,浓缩机工作桥为钢筋砼结构,横跨于全池,水下刮臂设置浓缩板,以提高污泥浓缩效果。池底设1:10底坡,浓缩后的污泥被污泥浓缩机挤压至池底中心集泥井后,通过排泥管将污泥排至池边的排泥井,由设在排泥井内的排泥泵提升进入储泥池。

4 调试运行情况

4.1 调试情况

该系统经过几个月调试,各反应器启动成功。调试的范围主要包括混凝-沉淀池、 A2O生化池。

4.1.1 混凝-沉淀池

通过加药泵向混凝反应池中投加混凝剂FeSO4、质量分数为32%的NaOH和助凝剂PAM,根据废水质和水量情况,确定混凝剂和NaOH的投加比例,以pH值达到7.5~8.5和混凝沉淀效果较好、初沉池无明显浮泥为准。每日排泥一次,当处理水量和去除效果达到设计要求时,即完成调试。

4.1.2 A2O生化池

A2O生化池的接种污泥取自园区某工业污水处理厂的二沉池污泥,接种体积为30%池容。进水为前端混凝沉淀出水,回转式氧化沟选菌区采用全封闭厌氧,调试阶段控制缺氧区溶氧量不大于0.5 mg/L,好氧区溶解氧3~4 mg/L,pH值7.0~8.5,不额外投加营养物质,营养物质比例在BOD/N/P=100∶10∶1左右。好氧池末端至缺氧池内回流比例200%,二沉池至生化池污泥回流比例100%。根据运行情况逐步提高进水流量和容积负荷,直至达显微镜下污泥菌胶团较好,二沉出水水质达到排放要求为准,即完成调试。

4.2 运行效果

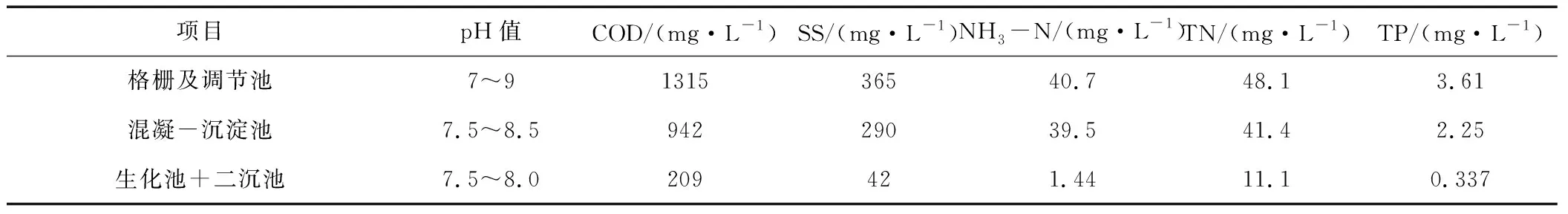

系统调试完成后即开始稳定运行,每日做好进出水水质的取样监测。根据运行情况,废水经过该工艺处理后,最终出水水质达到《纺织染整工业水污染物排放标准》(GB4287-2012)及其修改单中规定的间接排放标准,部分指标可以达到其直接排放标准。各单元处理效果见表2。

表2 各单元处理效果

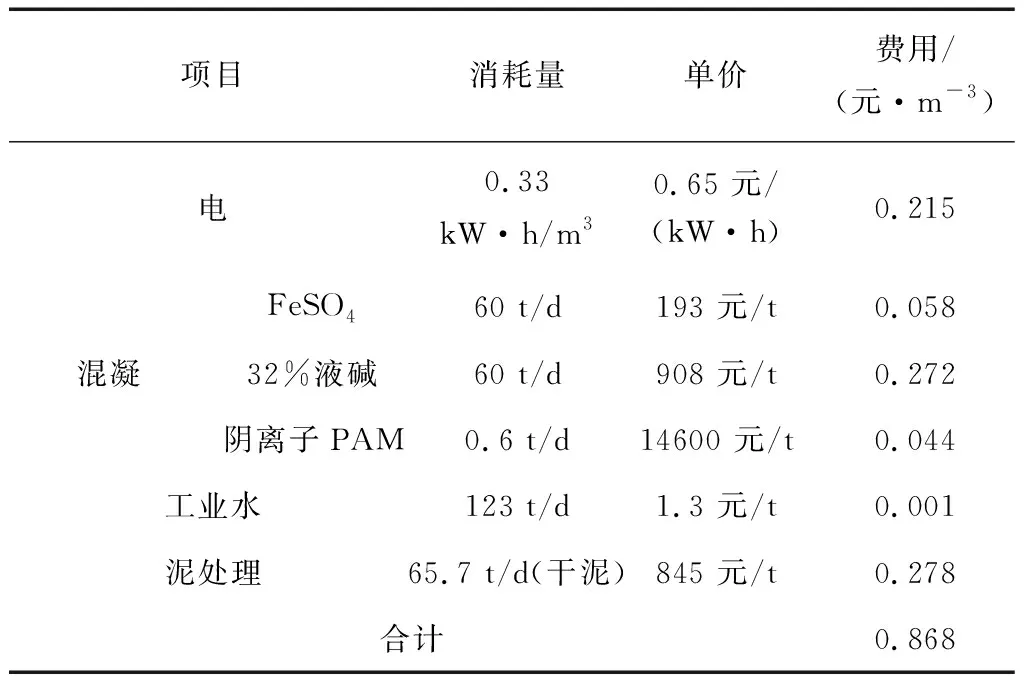

5 运行费用

该项目主要运行费用包括电费、药剂费等、其他折旧、大修等不计。具体见表3。

表3 运行费用测算

6 结论

采用混凝- A2O生化组合工艺对综合印染废水进行集中预处理,运行稳定且处理效率高,出水水质可稳定达到《纺织染整工业水污染物排放标准》(GB4287-2012)及其修改单规定的间接排放标准,其中SS、NH3-N、TN、TP的出水浓度分别为42、1.44、11.1、0.337 mg/L,可以达到其规定的直接排放标准,可直接进入深度处理,有效减少后续压力。该工程对于印染废水的规模化预处理具有很好的借鉴和参考意义。