混合物系安全阀泄放过程的HYSYS模拟

王鲁杰

(中石化宁波工程有限公司,浙江 宁波 315103)

1 概述

在石油化工行业生产装置中,安全阀是装置安全系统中最常见的重要组成部分,通常会在压力容器或管道上设置安全阀,以防止系统压力超过承压设备的设计压力而发生事故。在安全阀设计选型过程中,超压工况的分析、计算是其中的重要组成部分,而火灾工况超压是其最常见工况之一。

混合物系火灾工况下泄放量的确定是工程计算中的难题。在外部火灾情况下,不同于单一介质,在混合物系火灾工况泄放中,容器内的蒸汽及液相组成是变化的,温度和气化潜热也不是单一值,尤其是多组分宽沸点混合物,火灾工况下,容器持续受热,温度升高,安全阀在达到设定压力后开始泄放,液相各组分按照沸点不同,由低到高逐步气化,随着系统中蒸汽的泄放,蒸汽和液相的组成不断变化,其它物性参数也随之改变。综上,混合物系的安全阀泄放过程是一个复杂的非稳态过程。

对于多组分混合物系的计算,在API 521未明确计算方法。本文基于API 521和设计经验,利用HYSYS软件,分别采用稳态及动态模型模拟物料的泄放过程,并对计算结果进行对比分析。稳态模拟采用HYSYS软件中自带的Safety Analysis模块进行计算;而动态模拟则是通过建立与时间有关的模型,对整个泄放过程进行模拟,计算出最大泄放量与最高泄放温度,对安全阀进行合理选型。

2 设计基础

2.1 火灾工况下的吸收热

根据API RP 521标准,当容器表面暴露于火灾中时,容器内液体湿润的表面是产生蒸汽的有效面积。对于那些具有有效的灭火措施和容器有易燃物排放系统的情况,可用下式计算吸收的热量:

Q =C1·F·Aws0.82

式中 Q—湿润表面总的吸入热量,W;

C1—计算系数,43200;

F—环境系数, 根据容器是否隔热而不同,对于裸露容器F = 1;

A—总湿润面积,m2。

2.2 设计基础

某原料罐组成为多组分宽沸点混合物系:异戊二烯(C5H8,沸点34℃),50mol%;水(H2O沸点100℃),2%,苯乙烯(C8H8,沸点146℃),25mol%;萘(C10H8,沸点218℃),23mol%,组分之间沸点相差较大。

原料罐尺寸为ID4000(mm)×5600 mm(T/T),材质为碳钢Q345R,操作温度为40℃,操作压力为0.25 MPaG,设计压力为0.45 MPaG,操作液位高度为2800 mm,安全阀设定压力为0.45 MPaG,火灾工况下允许超压21%。

3 HYSYS稳态模拟

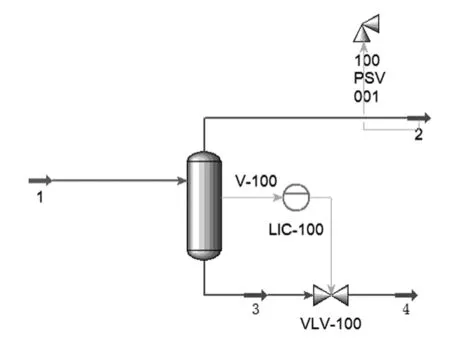

根据工艺要求,在HYSYS中建立原料罐的稳态模型,如图1所示,运行后切换至Safety Analysis模型,在原料罐气相出口添加安全阀,计算火灾工况下安全阀的泄放量,采用API的润湿面积Wetted (API)计算方法,输入安全阀排放压力、设备尺寸、标高及保温隔热参数(无),进行安全阀泄放量及泄放温度的计算。在Safety Analysis稳态模型中,气化潜热为定值384.4 kJ/kg,火灾工况下设备吸热亦为定值9.730E+006 kJ/h,安全阀泄放量计算值为2.531E+004 kg/h,泄放温度为96.22℃,初选安全阀喉径为41.161(P)。

图1 原料罐安全阀HYSYS稳态模型

4 HYSYS动态模拟

4.1 动态模型的建立

图2 原料罐安全阀HYSYS动态模型

利用HYSYS 模拟软件,建立安全阀动态模拟模型(图2所示),主要步骤如下:(1)建立静态模型;(2)将模型由静态转为动态;(3)在物料进口加上流量控制器,容器气相出口加上压力控制器;(4)调节控制阀的Cv值,使得动态模型在运行稳定时达到静态的效果;(5)运用SPREAD-SHEET计算出火灾工况下设备的吸收热,并将热量输入给原料罐;(6)关闭进料口阀门和液体出口阀门,将压力调节阀的设定值调整到安全阀在火灾工况下的开启压力,并调节气体出口阀门Cv值足够大,保证安全阀能够安全泄放。(7)在动态分析图表中增加相关参数,如温度,压力、泄放量和汽化热等,用于分析整个安全阀泄放过程中物性参数的变化。(8)运行模型并调整参数,得出模拟结果。

4.2 动态模拟结果分析

4.2.1 原料罐内液位、吸收热及汽化热的变化

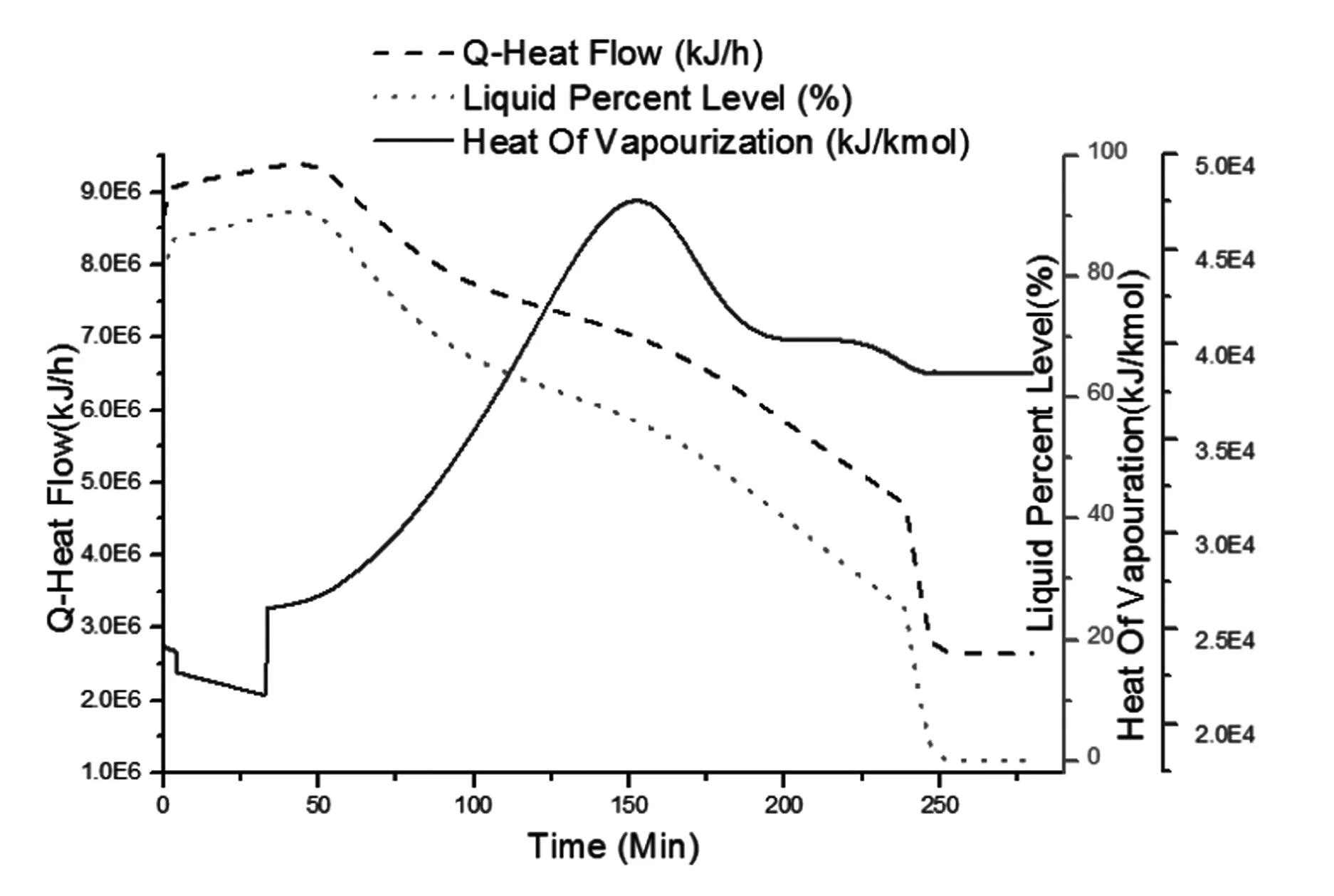

图3 泄放过程中容器液位、吸收热和汽化热的变化

在安全阀泄放过程中,容器的吸收热随时间的变化趋势如图3所示,泄放过程中,容器的吸收热并不是恒定的,而是不断变化的,随着液位的升高,出现了峰值9.730E+006 kJ/h。

按照吸热公式,容器吸收的热量取决于容器的润湿面积,而润湿面积与液位直接相关,因此暴露于火灾中的容器吸收的热量应与容器内的液位正相关;另一方面,由于受热膨胀,液位起初可能反向升高,液位增高吸收热增大,随后液位下降,吸收热也随之下降。图3符合上述趋势,容器吸收热随液位同向变化,先增大然后不断下降。同时,由于容器内介质组分不断变化,汽化热也并不是恒定的,是随介质组分而变化。

4.2.2 原料罐内泄放量、压力、温度的变化

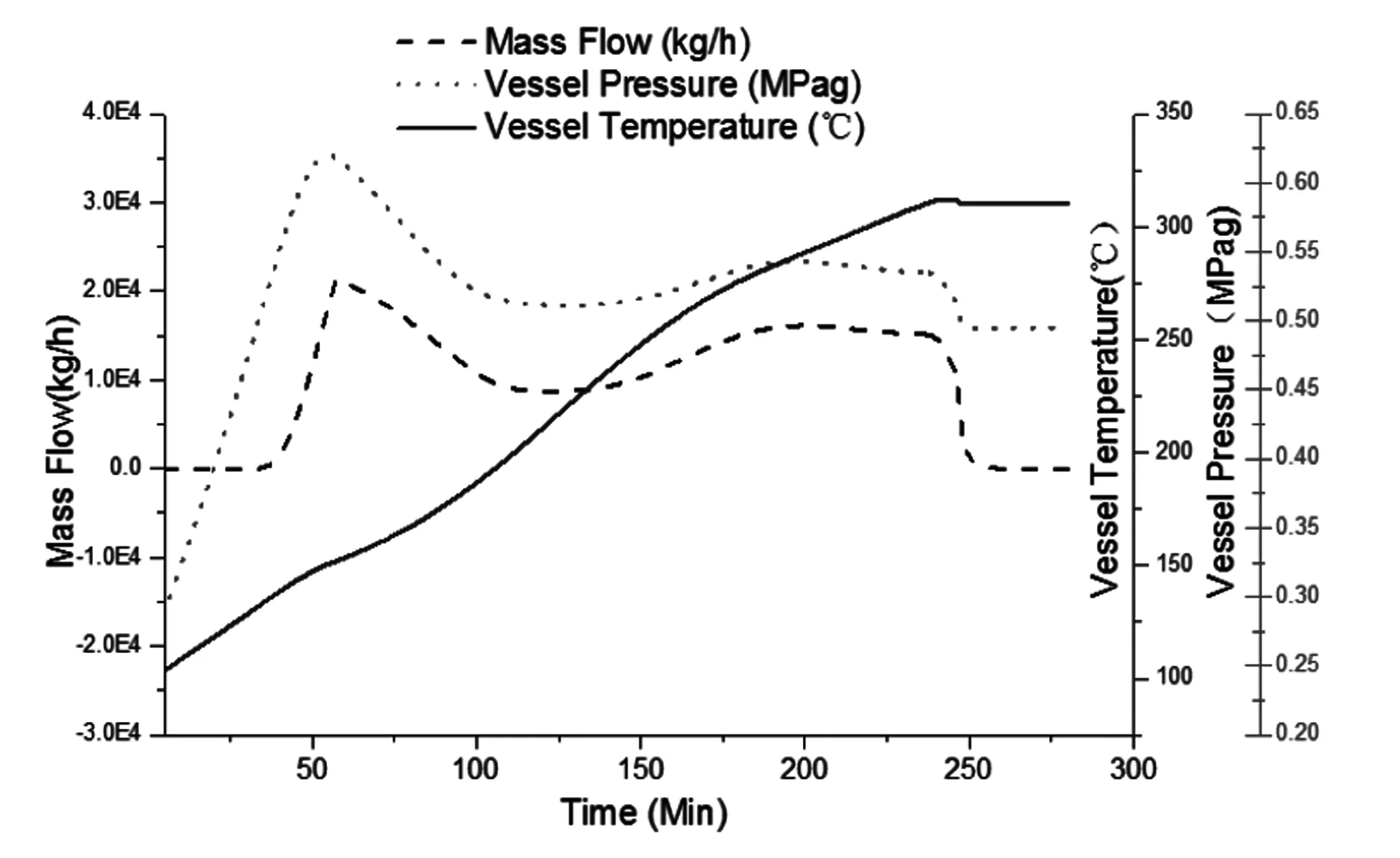

图4 泄放过程中容器泄放量、温度和压力的变化

在火灾工况下,热量不断输入,随着容器内低沸点组分到高沸点组分的不断蒸发,温度和压力逐渐升高。如图4给出了原料罐内的温度、压力与泄放气体量随时间的变化曲线。随着容器压力的升高,安全阀开启后,在58 min时,安全阀泄放量出现峰值2.13E+004 kg/h;在容器受热245 min后,达到最高温度310℃,显著高于稳态模拟的泄放温度,但尚在容器材质Q345R的承受范围内。根据该泄放量峰值,可计算选出安全阀的喉径尺寸为41.161(P)。

5 结束语

混合物系容器外部火灾工况安全阀释放量计算不像单组分那么简单,尤其是宽沸点的混合物,本文通过两种模型对安全阀进行了计算模拟,Safety Analysis稳态模型得出:火灾工况下,容器吸热量为9.730E+006 kJ/h,安全阀泄放量为2.531E+004 kg/h,泄放温度为96.22℃,选择安全阀喉径为41.161(P);在动态模型下,可模拟安全阀的整个泄放过程,得出安全阀在整个过程中的最大泄放量、泄放温度以及和时间的变化曲线,安全阀的最大泄放量为2.13E+004 kg/h,最大泄放温度为310℃,计算选出安全阀的喉径尺寸同样为41.161(P)。安全阀的合理选型对整个生产设施及人员的安全保护都具有重要意义,设计者需要综合考量安全阀的稳态及动态模拟结果,合理选择安全阀尺寸。