合成润滑油基础油的现状分析

董振鹏,孔梦琳,俞 欢,陈富康,经 昊,舒 敏,王 刚

(江苏奥克化学有限公司,江苏 扬州 225000)

润滑油是一种液体或半固体润滑剂,用于各种类型的汽车和机械设备中以减少摩擦,保护机械和加工零件,其主要作用是降低材料之间的摩擦系数来保护机械零件。润滑油是由润滑油基础油和添加剂这两部分组成,其中润滑油基础油是润滑油中占据比例最大的最主要的组成成分, 其性能的好坏决定着润滑油品质的高低[1]。

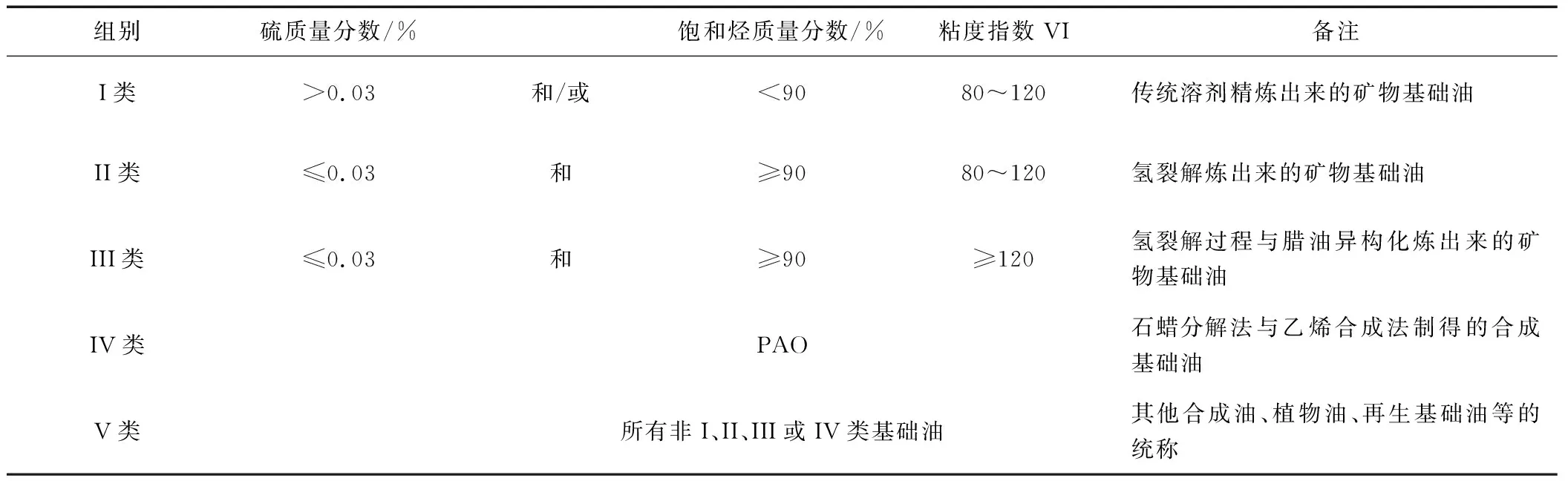

为提高基础油质量,降低研发成本,美国石油学会和欧洲润滑油工业技术协会在20世纪90年代共同研究制定了基础油分类标准API-1509,该标准首次按照基础油主要化学组成(饱和烃含量、硫含量)和粘度指数进行分类,将基础油分成APIⅠ、Ⅱ、Ⅲ、Ⅳ和Ⅴ类基础油,见表1[2]。

Ⅰ类为传统溶剂精炼矿物油, 通常通过传统的“老三套”工艺生产,从生产过程的角度来看,生产过程基本以物理过程为主,而不改变烃类结构,所生产的基础油的质量取决于原料中理想组分的含量和性质。因此,这类基础油的性能受到限制。目前我国大部分基础油属于API分类的Ⅰ类基础油。Ⅱ类为加氢裂解矿物油, 是通过组合工艺(溶剂工艺和加氢工艺结合)制得,该工艺主要基于化学过程,并且不受原材料的限制,它可以改变原来的烃类结构。因此,Ⅱ类基础油的杂质少,饱和烃含量高,良好的热稳定性和抗氧化性,低温性能和烟炱分散性均优于Ⅰ类基础油。Ⅲ类为高度加氢裂解或加氢异构化蜡,是用全加氢工艺制得,与Ⅱ类基础油相比,它属于高粘度指数的加氢基础油,又被称为非常规基础油(UCBO)。Ⅲ类基础油的性能远远高于Ⅰ类基础油和Ⅱ类基础油,尤其是粘度指数更高且挥发性较低。Ⅳ类为石蜡分解法与乙烯齐聚的合成基础油 (特指合成烃基础油, 简称PAO) , Ⅴ类为除以上其他类型的基础油[3-5]。

表1 基础油的分类表

1 高端润滑油基础油的产品应用及市场情况

1.1 高端润滑油基础油的应用

随着时代的逐步发展,润滑油生产商正面对的是随之而生的各项挑战:世界和各国对环保越发严格的要求,要求对颗粒物质和气体排放更严格的控制;设备制造商对使用效率更高的发动机生产燃料的要求,要求发展长换油期和长使用寿命的润滑油。这些要求是一种趋势,将通过更苛刻的润滑油规范来实现。现已发现,不使用Ⅱ类以上规格的高端润滑油基础油,润滑油就难以满足最新规格(汽油机:API SL/ILSAC-GF3、柴油机PC 9)的要求[6]。

Ⅲ类基础油和由α-烯烃聚合得到的Ⅳ类基础油都属于高端润滑油基础油[7]。Ⅲ类基础油的性能与Ⅰ/Ⅱ类基础油相比有许多优点: 如挥发性低、黏度指数高、添加剂感受性好、热/氧化安定性好、燃料经济性高和纯度高。因为通过异构脱错生产,有选择地脱除了影响低温流动性的正构蜡组分,低温流动性得到改善。这对传动液非常重要,因为在缓慢和突然冷却的条件下,蜡都会胶凝,使油过早地出现不能接受的稠化现象[8]。Ⅳ类基础油具有良好的热氧化安定性、低挥发性和高粘度指数。在工业润滑油应用领域,因如冷冻压缩机、空气压缩机、化学气体压缩机、重负荷齿轮箱和高温烘箱等设备自身的特性要求,已经逐渐并不可逆转地使用合成润滑油。Ⅳ类基础油蒸发损失小,使用寿命长,可以达到节约能源的目的。例如对于空气压缩机而言,由于客户越来越关注机件的使用寿命、维修成本和停机损失,目前许多重要的压缩机型均已使用合成压缩机油。可满足社会对环境保护的更高要求。矿物油不能生物降解,而酯类油、低分子的聚α-烯烃及聚乙二醇都有很好的生物降解性能。从市场应用讲,高端润滑油基础油在节能、减磨和节省时间等方面所创造的价值逐渐超过润滑油本身的价值,更是高于矿物基润滑油(Ⅰ类、Ⅱ类、Ⅲ类)[9]。

1.2 高端润滑油基础油市场状况

近年来我国经济结束了之前两位数的增长,随着经济结构的调整,我国润滑油产业的发展也进入了一个换挡期。但汽车等相关行业的快速发展推动了我国润滑油产业结构的调整,高档润滑油需求量明显增加。与之相应的,基础油的需求,尤其是高档的Ⅱ类和Ⅲ类基础油的需求量发生了巨大变化[10]。国内市场对于高端润滑油基础油(Ⅲ、Ⅳ类)需求迅速增长。2018年国内Ⅳ类润滑油基础油需求约10万t/a,并以每年12%速度增长。Ⅲ类润滑油基础油,为矿物基础油,国内有企业能够生产,但国产的Ⅳ类润滑油基础无论在质量还是销量上与国外产品都表现出明的差距。国内市场几乎被英力士、埃克森美孚、壳牌公司垄断。

Ⅳ类润滑油基础油主要是长链α-烯烃(C8-C12)低聚物,其中性能最好的是1-癸烯低聚物。现有Ⅳ类润滑油基础油生产技术路线,主要是利用乙烯和癸烯、辛烯等α-烯烃共聚合成。这种路线的产品质量较好。但重要原料α-烯烃,不仅价格昂贵,而且也同样被上述三家企业垄断[11],因而严格控制中国Ⅳ类润滑油基础油供应。另一方面,中国α-烯烃高选择合成技术比较落后,还不具备规模生产能力。早在20世纪70年代,我国曾采用石蜡裂解工艺制备α-烯烃原料,但因所制备α-烯烃质量差而放弃。因此,乙烯和α-烯烃共聚合成Ⅳ类润滑油基础油的技术路线,在国内尚不具备规模化生产条件。学者和企业也积极尝试用乙烯齐聚法制备Ⅳ类润滑油基础油,即通过三步催化乙烯聚合反应、一步高温减蒸法,先合成α-烯烃,然后用乙烯和α-烯烃共聚合成。该工艺路线成本高、产品质量差,也不具备产业化潜力。

1.3 合成润滑油基础油的现状

合成润滑油是指通过化学合成方法制备的一种润滑油,合成基础油是该润滑油基础油,与矿物基润滑油基础油(Ⅰ类、Ⅱ类、Ⅲ类)相比综合性能优异。包括合成烃类油、聚醚类油、脂类油、卤化烃类油、硅油等。合成润滑油是第二次世界大战后为解决军事工业和尖端技术所需特殊工况下的润滑问题而发展起来的,能满足矿物油脂或天然油脂所不能满足的使用要求[12]。

全球合成润滑油中,市场需求量前三位的分别是:聚α-烯烃(PAO) 占 42% ~ 50%,聚酯类油占 28% ~ 32%,聚醚类油(PAG)占12% ~ 13%,PAO在合成油中的增长幅度最大[13]。

PAO基础油目前主要由长链α-烯烃通过配位聚合(齐格勒-纳塔催化剂或茂金属催化剂)或者阳离子聚合(AlCl3或BF3)低聚得到。当前α-烯烃价格昂贵,工业上主要通过SHOP工艺法,催化乙烯齐聚得到。现今以乙烯为原料合成PAO基础油需要三步催化反应及一步高温减蒸工艺。包括乙烯选择性齐聚制备α-烯烃、α-烯烃低聚、催化加氢、减蒸分级。整个工艺过程涉及到3个催化剂体系,并且合成工艺复杂、能耗高、污染大。以乙烯为原料直接一步法合成的聚乙烯润滑油基础油,不仅能大大简化生产工艺,还能大幅度降低生产成本。产品具有高黏度指数、低倾点、氧化安定、高闪点、低挥发度、高纯度、环境友好、无硫无稠环芳烃等特性,能够达到润滑油基础油最高的Ⅳ类标准。是非常优秀的PAO基础油的替代品,拥有非常大的市场价值和潜力。

1.4 PAO基础油的应用领域及市场情况

图1 PAO基础油应用领域及市场售价

PAO基础油由于其特殊性能, 在工业齿轮油、压缩机油、液压油等其他领域都有非常好的应用,其在不同领域的应用[14]以及市场价格见图1中所示。

2 PAO基础油产品现状分析

2.1 国内外PAO基础油生产情况

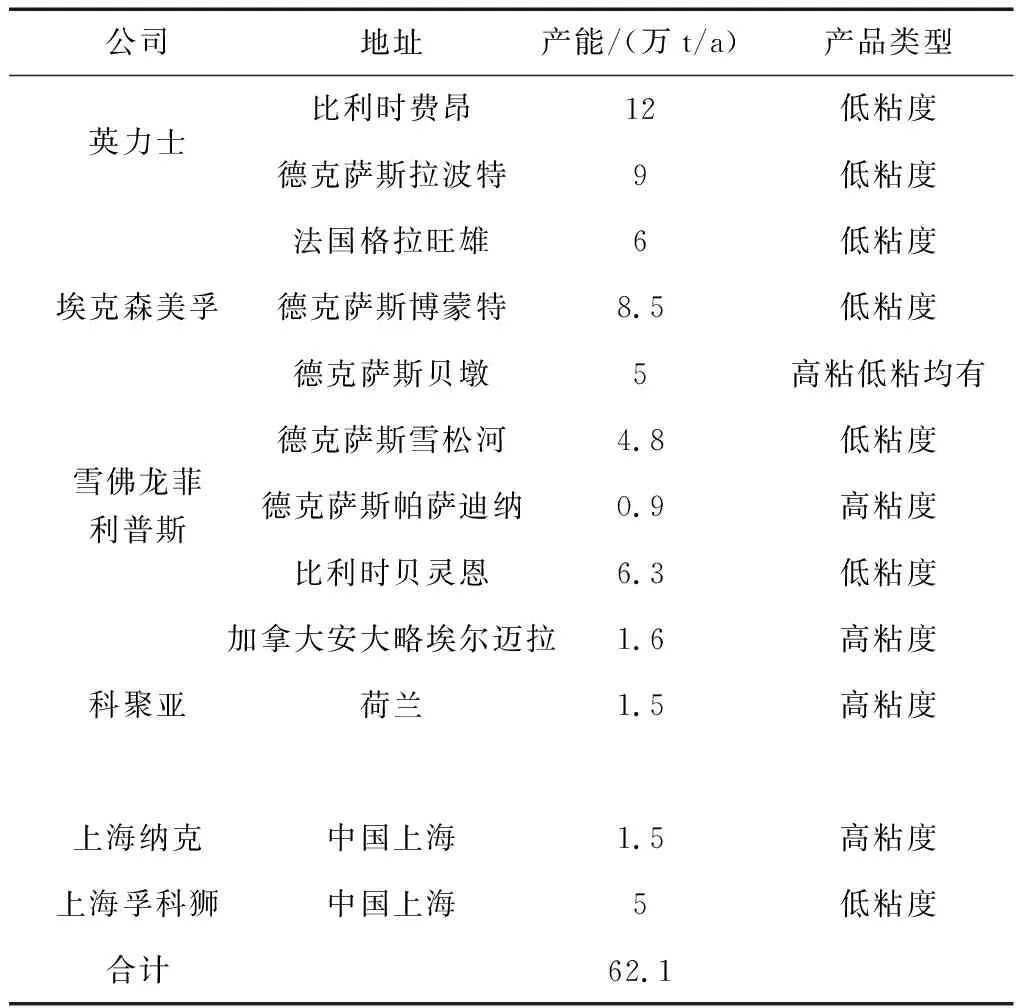

表2 全球PAO生产商及产能

PAO是全球需求量最大的合成基础油,其先进合成技术主要被欧美、日韩等发达地区垄断,而国内相关技术落后,国外发达国家基础油市场趋于饱和,而亚太地区特别是中国市场需求依然旺盛,是外资企业的竞争热点地区。

2017年,全球市场的PAO供应量约为60.5万t/a(2012年为48.6万t/a,增长24%),其中低黏度PAO约为45.7万t/a(2012年为43.1万t/a,增长6%),高黏度PAO约在14.8万t/a(2012年为0.553万t/a,增长168%)。

2015年全球PAO生产商及产能见表2。

国内PAO生产厂家主要有沈阳奥吉娜、上海纳克、上海孚科狮、中石化、中石油,具体情况如下:

沈阳奥吉娜是2006年开始投产,原料癸烯来源主要是兰州炼化(石蜡裂解法),原料癸烯的纯度很低(1-癸烯含量>55%),所以合成的PAO润滑油质量有限。由于上游原料导致最终产品质量不稳定,逐步失去了竞争力,目前是停产状态。

上海纳克在浦东新区建设有一套2.5 wt/a的装置(1.5 wt/a的PAO和1 wt/a的烷基苯)。但上海纳克在市面上流通的PAO很少,几乎没有,只有产能没有产量。上海纳克和山西潞安集团的合资公司在PAO的原料α-烯烃通过煤转化得到煤基合成油的产品因烯烃的纯度不高,所以CTL技术生产PAO能否与乙烯合成PAO的质量相当,这还有待考证。目前,中试技术达到指标,工业装置尚未产出合格油品。

上海孚科狮在南通和南京建立了两座PAO工厂,总计PAO产能5 wt/a,产品是低粘度PAO,原料纯的1-癸烯全部依赖进口,产品单一,价格昂贵。

中石化等大型国企采用兰州炼化生产的低纯度癸烯制备PAO,到目前为止仍然保持开工状态。由于用不纯的1-癸烯合成的PAO产品质量相对高纯癸烯有一定差距,并不对大众市场开放,主要运用于军工。

2.2 国内外PAO基础油种类及性能对比

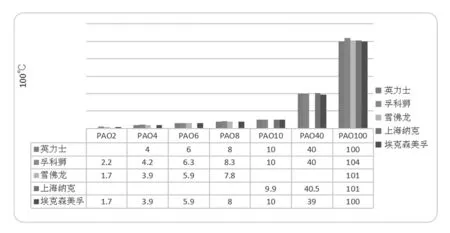

通过对图2数据的分析可以看出100℃时各公司产品粘度全部都是成线性增长的,通过对各公司产品的比较100℃时上海孚科狮公司的PAO2产品粘度略大于其他两家公司。通过对比可以发现孚科狮的PAO2/4/6/8几种产品粘度都略大于其他公司而PAO10/40与其它公司几乎一样。

除PAO100与PAO40产品之外,各公司产品的粘度指数差别不大。而英力士PAO100与PAO40两种产品的粘度指数明显高于其他公司。孚科狮公司的PAO100粘度指数明显低于其他公司。

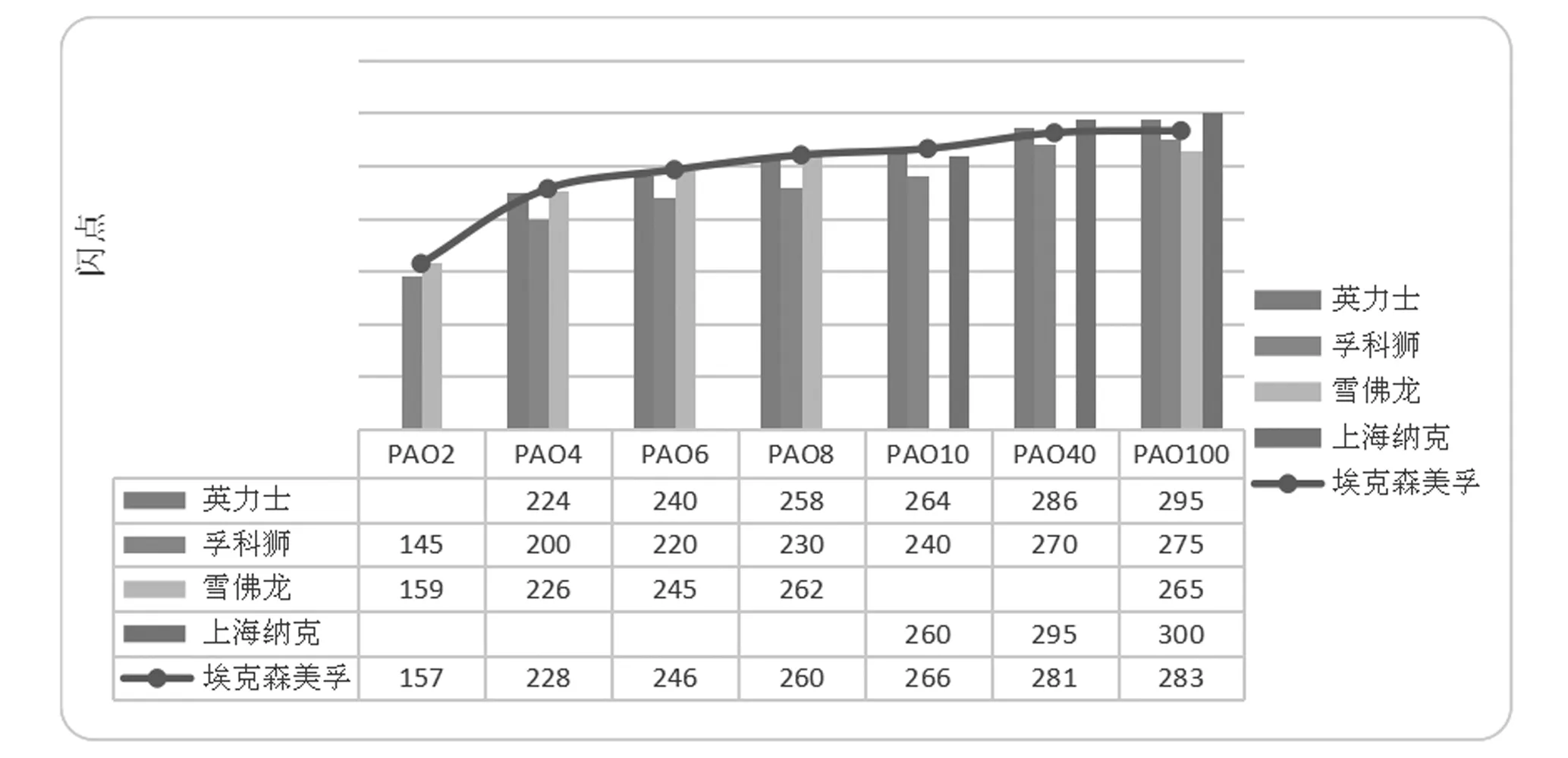

通过图4可以看出各公司产品的闪点随着PAO粘度的增大而增大,孚科狮的产品闪点明显低于其它公司产品。上海纳克公司PAO40、PAO100两种产品闪点明显高于其他公司。雪弗龙公司在低粘度产品的闪点基本与其他公司持平但高粘产品闪点明显低于其他公司。

从图5中可以看出各公司的PAO产品倾点存在差异,而且通过图标可以看出除上海孚科狮公司以外其它公司的PAO产品随着粘度的增大其倾点也会随之增大,而上海孚科狮公司的PAO4/6两种产品倾点却低于其PAO2产品的倾点。雪弗龙公司的PAO2/100两种产品倾点明显低于其他公司。

图2 100℃时各公司产品粘度对比

图3 各公司产品粘度指数表

图4 各公司产品闪点对比表

图5 各公司产品倾点对比图

3 聚乙烯润滑油基础油现状分析

3.1 聚乙烯润滑油基础油与PAO合成油合成工艺分析

聚乙烯润滑油基础油使用乙烯一步齐聚法,大幅简化了传统的三步催化反应及高温减蒸工艺,实现能耗物耗双降低,产品具有高黏度指数、低倾点、氧化安定、高闪点、低挥发度、高纯度、环境友好、无硫无稠环芳烃等特性,能够达到润滑油基础油最高的Ⅳ类标准。

PAO合成油三步催化乙烯聚合反应、一步高温减蒸法,即先合成α-烯烃,然后用乙烯和α-烯烃共聚合成。该方法虽避开了α-烯烃供应瓶颈,但工艺复杂,条件苛刻,成本高,且产品分离困难,杂质多。

乙烯一步法制备聚乙烯润滑油基础油反应过程简单,反应条件温和,除包装过程外全部为无水无氧操作,生产过程中原料几乎全部转化,没有二氧化碳和有毒有害物质的排放,所涉及的有机溶剂种类少,包括己烷、甲苯和二氯甲烷,而且能够采取措施实现几乎完全的回收利用。聚合工艺不消耗水,仅有反应过程中换热过程需要循环水。从化学结构上,产品LPE的实质为聚乙烯,无毒无害、也非易燃易爆产品,不会对环境造成伤害。

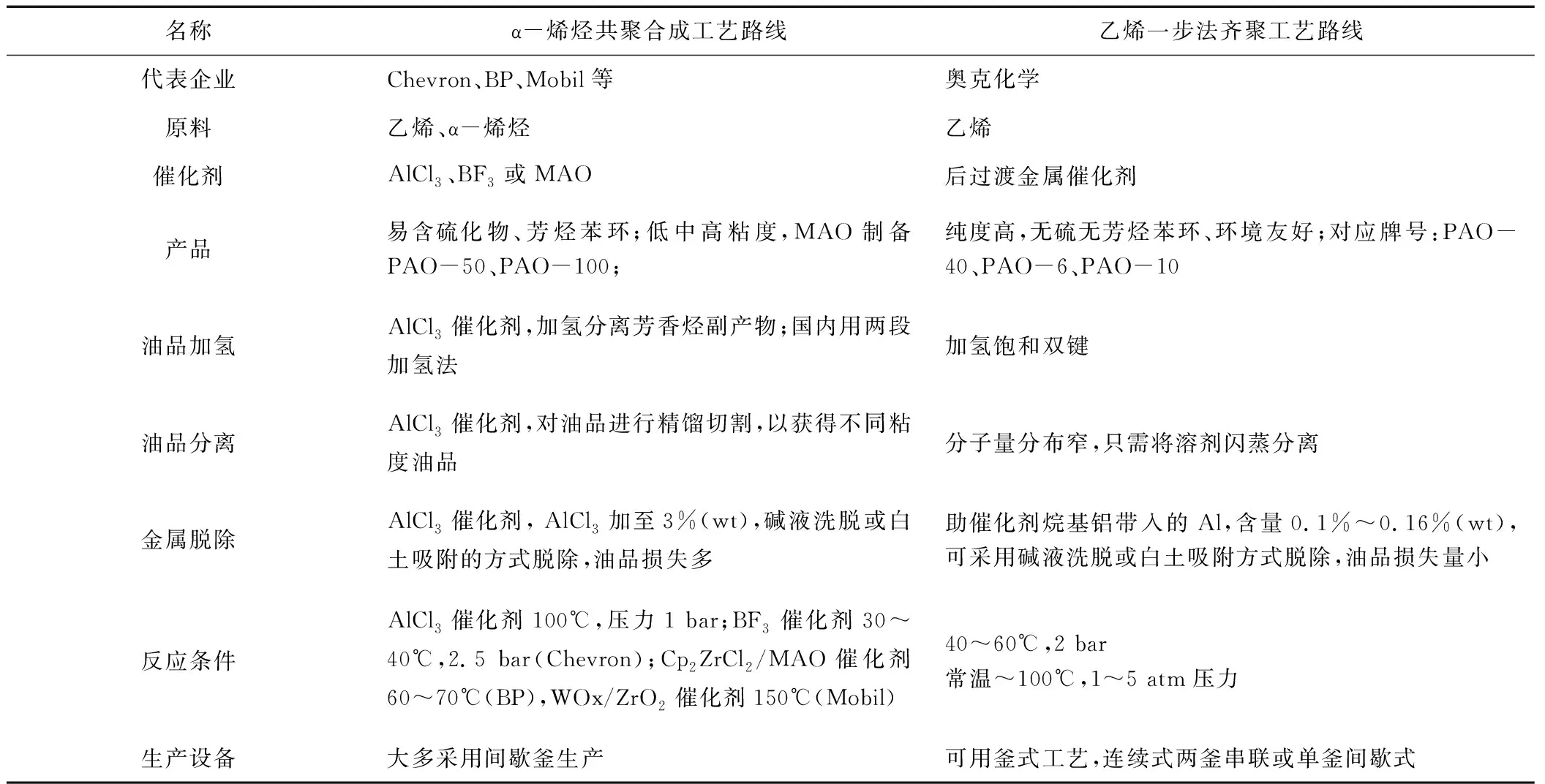

就不同工艺路线对乙烯齐聚法制得的聚乙烯润滑油基础油和α-烯烃共聚生产的PAO油进行对比制得表3[15-17]。

表3 国内外不同工艺路线及产品的比较

通过上述工艺路线比较分析可以看出:聚乙烯润滑油基础油所用乙烯一步法齐聚工艺等具有核心优势,首先工艺路线较简单,反应条件不苛刻,催化剂比较便宜且活性大,有较高的合成效率,排放低,因此,工艺成本上具有明显的优势;因采用价格低廉的乙烯作为生产原料,产品生产材料成本明显低于其他工艺,不到50%左右;产品纯度高、不含硫、芳烃等杂质,具有环境友好等特性。与国内竞争对手相比,因为过程不受原料控制,在生产能力具有较大的提升潜力。在催化剂设计合成技术、可控性齐聚合成技术等方面具有较高的技术壁垒。这种壁垒对于获得和维持上述竞争优势具有深远的影响。

3.2 聚乙烯润滑油基础油的国内行业现状

聚乙烯润滑油基础油属于新兴的高端乙烯衍生新材料,国内外基本没有实现工业化生产,目前只有南京康润新材料有限公司计划投产,江苏奥克化学有限公司预计2021年将实施万吨级的规模化生产准备工作。

南京中科康润新材料有限公司举行3万t/a高性能乙烯基新材料项目在南京江北新材料科技园开工奠基。该项目总投资5.1亿元人民币并计划于2020年投产,建成后将对国内全合成基础油研制产生重大现实意义。

南京中科康润研究院是南京市政府首批通过备案的新型研发机构,依托于中国科学院上海有机化学研究所唐勇院士研究团队,成功将乙烯直接制备新一代高性能全合成基础油研发成果实现产业化[18]。

江苏奥克化学有限公司位于扬州化工园区,与中山大学高海洋教授烯烃油项签订了“催化乙烯齐聚制备高性能烯烃润滑油”技术开发委托合同。进行了年产百吨级间歇式的中试研究。经过半年多的装置调试和优化参数,中试进入较为稳定性的状态。产品合格率可达99%,收率在97%以上。百吨级中试表明,项目路线合理、工艺可靠,产品质量稳定。目前,公司准备在扬州市化工园筹备年产千吨级中试实验,预计2021年将实施万吨级的规模化生产准备工作。中试产品经中石油兰州润滑油研究中心测试,满足Ⅳ类润滑油配制要求。

4 结语

(1)从长远看,润滑油工业将继续向高端润滑油基础油转变,对高端润滑油基础油的需求将会稳定增长。

(2)高端润滑油基础油中的合成基础油的PAO基础油由于其特殊性能, 现已在工业齿轮油、压缩机油、液压油等其他领域都有非常好的应用市场。

(3)使用乙烯一步法齐聚工艺合成的聚乙烯润滑油基础油,在工艺方面具有核心优势,工艺路线简单,反应条件不苛刻,成本上更低,产品质量也足够优秀,绿色环保,在各个行业方面的应用效果优异。可以完美的替代PAO基础油,且目前尚未大规模投产,聚乙烯润滑油基础油在未来具有强大的市场优势及竞争力。

(4)我国应该加快科研脚步,在催化剂设计合成技术、可控性齐聚合成技术等方面进行进一步的攻克,使聚乙烯润滑油基础油产业突破α-烯烃原料受制瓶颈。有望在未来实现对PAO高端润滑油基础油的规模化替代。