四级球化10CrMo910钢炉管剩余寿命评价

陈烨鹏,陆晓峰,朱晓磊

(南京工业大学 机械与动力工程学院,南京 211816)

0 引言

近年来,石化、电力、能源等行业不断地发展,在我国经济发展中已经占据着十分重要的地位[1],在这些行业中,炉管主要承担着输送、传递能量的职责。但是,在长期高温服役过程中,炉管材料组织逐渐发生变化,受到一定的损伤作用,其金属性能逐渐降低,炉管服役寿命也随之降低。高温炉管的剩余寿命研究一直以来都是科研工作者关注的热点,国内外学者对剩余寿命评估进行了大量的研究。陈舜青等[2]通过研究内氧化层与炉管剩余寿命的相关关系,利用内氧化层厚度实际评价炉管剩余寿命;Lee[3]通过对Cr-Mo合金钢进行超声测量,建立了定量超声测量材料蠕变损伤程度的测量方法,发现超声波噪声与蠕变劣化的增加成比例地线性增加;王亮等[4]研究了T92钢高温时效后的硬度变化,根据硬度法外推了T92钢的蠕变寿命;邵建雄等[5-6]通过试验分析Cr5Mo钢炉管高温服役后的组织性能,并采用Larson-Miller方法对炉管剩余寿命进行评估。然而,学者们在研究炉管剩余寿命时所用参数大多来自现场实际测量和理论计算,但由于服役设备的大型化,现场测量数据的难度和成本都在不断提高,因而结合有限元计算和试验,对炉管剩余寿命进行评估,可有效降低寿命评估成本。本文针对某石化企业歧化反应进料加热炉四级球化10CrMo910钢炉管,采用ABAQUS软件对其服役条件下的应力分布进行模拟计算,确定试验应力水平;而后应用蠕变试验,研究四级球化10CrMo910炉管的蠕变特性,并基于蠕变断裂应变法,获得服役条件下四级球化10CrMo910炉管的剩余寿命,为装置安全运行提供参考。

1 数值模拟

1.1 模型建立

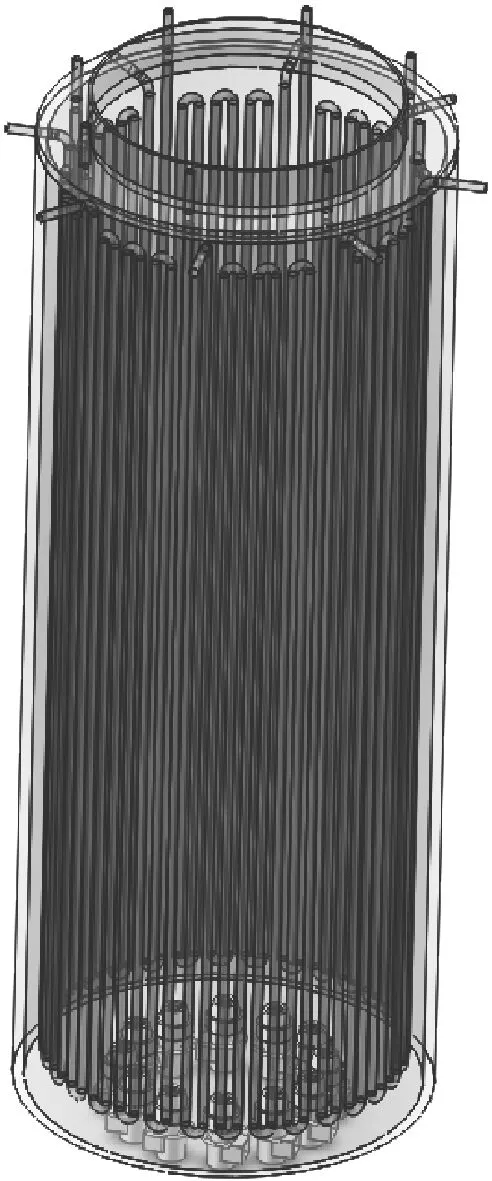

加热炉几何模型如图1所示。加热炉的炉管分成8组,每组独立工作,且每组炉管的支吊架独立分布,不相互干扰。因此,为了简化计算,采用单组炉管进行分析,其几何模型如图2(a)所示。

图1 加热炉三维几何模型

采用ABAQUS Standard求解器,对炉管应力场进行线弹性应力分析计算,材料弹性模量173 GPa,泊松比0.33,介质内压5 MPa。物料进口温度330 ℃,进口流速0.234 2 m/s,物料出口温度340 ℃,出口压力0.1 MPa,炉管温度600 ℃。由于炉管的进口和出口均与外部接管相连,故在进、出口采用固支约束,即U1=U2=U3=UR1=UR2=UR3=0。为了避免固支约束对管道应力分析的影响,根据圣维南原理[7],对炉管进、出口端进行加长。炉管应力分析的网格模型如图2(b)所示,网格类型为C3D8R,网格数量66.16万。

(a)几何模型 (b)网格模型图2 单组炉管几何模型及网格模型

1.2 计算结果

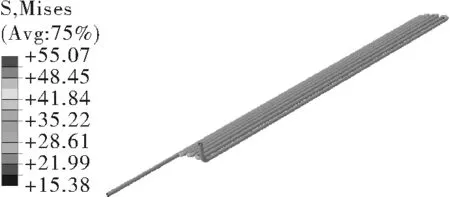

服役炉管的Mises应力分布云图如图3所示。炉管直管段的应力为32 MPa,最大应力出现在180°弯管内弯曲面上,达55 MPa,其原因是加热炉中的炉管在高温中服役时,有膨胀伸长变形的趋势,而180°弯管的内弯曲面拘束度最大,从而导致该处应力达到最大值。

图3 炉管应力分布

2 蠕变试验

2.1 试验方法及试样

2.1.1 试样金相分析

应用Olympus DX510显微镜对炉管轴向截面和径向截面进行了金相分析,金相图像如图4所示。可以看出,10CrMo910钢炉管金相组织为铁素体,且铁素体内分布着第二相增强相,分布较为均匀,但碳化物在晶界处聚集长大,发生了珠光体球化现象,参照标准DL/T 999—2006《电站用2.25Cr-1Mo钢球化评级标准》[8],判定炉管球化等级为4级。

(a)轴向截面 750×

2.1.2 试验

参照GB/T 2039—2012《金属材料 单轴拉伸蠕变试验方法》[9]对四级球化炉管进行蠕变试验。蠕变拉伸试样采用线切割法制备,采用600#~1200#砂纸进行打磨,用丙酮清洗,冷风吹干放置于真空干燥箱中备用。蠕变测试试验采用RD-50蠕变性能测试机,如图5所示。

图5 RD-50蠕变性能测试机

根据加热炉温度场和应力场分析结果,制定蠕变试验组次,本文在试验温度600 ℃下,对炉管材料分别进行55,70,100,150 MPa不同应力水平下的蠕变拉伸试验,试验时间不超过3 000 h。每种工况至少重复3次,试样数量为12件。

2.2 试验结果

600 ℃不同应力水平下的四级球化10CrMo910钢炉管蠕变试验结果见图6。典型的蠕变曲线可分为3个阶段,即减速蠕变阶段、稳态蠕变阶段、加速蠕变阶段[10]。从图6(a)(b)可以看出,55 MPa和70 MPa两个应力等级下,经过3 000 h的蠕变试验,蠕变曲线仍呈现出稳态蠕变现象,处于稳态蠕变阶段,平均极限蠕变应变分别达到0.94%和14.7%,皆未发生断裂。在100 MPa和150 MPa两个应力等级下(见图6(c)(d)),蠕变曲线很快进入了蠕变变形的第三阶段,即加速蠕变阶段;600 ℃时100 MPa和150 MPa条件下,四级球化10CrMo910钢炉管平均极限断裂蠕变应变分别为25.2%和26%,对应断裂时间分别为334.2 h和9.8 h。

(a)55 MPa

3 剩余寿命评价

根据流场和应力分布分析可知,炉管的最大应力水平为55 MPa,出现在180°弯管内弯曲面上。采用蠕变断裂应变法,对600 ℃,55 MPa的蠕变曲线进行数据拟合,蠕变应变拟合方程见式(1),拟合结果与试验结果如图7所示。

图7 600 ℃,55 MPa蠕变应变拟合结果对比

εc(t)=0.0829+4.1765×10-4t-1.59517×10-7t2

+3.77536×10-11t3

(1)

由于600 ℃时,100 MPa和150 MPa条件下的蠕变应变分别为25.2%和26%,在低应力条件下,材料的应变不会发生较大变化,因此,文中选取断裂应变为25%来评估剩余寿命,即蠕变应变达到25%,蠕变断裂时间为9 300 h。考虑到拟合过程不包含蠕变的第三阶段,此外推结果与真实结果存在较大误差,取折减系数为1.6[11-12],则600 ℃,55 MPa工况条件下,四级球化10CrMo910钢炉管剩余寿命约为5 812.5 h。

4 结论

以四级球化10CrMo910钢炉管为研究对象,采用数值分析、试验以及理论分析相结合的手段对该炉管在服役条件下的剩余寿命进行研究,得到结论如下。

(1)炉管在服役工况下,最大应力水平为55 MPa,出现在180°弯管内弯曲面上。

(2)四级球化的10CrMo910钢炉管在600 ℃时,55 MPa和70 MPa条件下基本处于蠕变稳态阶段;100 MPa和150 MPa条件下处于加速蠕变阶段。

(3)四级球化的10CrMo910炉管在服役条件下的剩余寿命约为5 812.5 h。