三板溪电厂3号机组下导瓦温偏高原因分析及处理

王 伟,姚思宇

(五凌电力有限公司三板溪电厂,贵州 黔东556700)

1 概述

三板溪电站位于沅水干流上游清水江河段,地处贵州省锦屏县境内,下游距锦屏县城25 km。工程以发电为主,兼有防洪等综合效益。电站安装4台25万kW混流式机组,总装机容量100万kW,设计多年平均发电量24.28亿kW·h。坝址控制流域面积11 051 km2,水库有效库容26.16亿m3,水库总库容40.94亿m3。三板溪水电厂是沅水干流唯一具有多年调节性能的龙头电站,调蓄作用及流域梯级补偿效益显著,电厂选用哈尔滨电机厂生产的立式水轮发电机组,型号为HLA855-LJ-505。

2 故障情况

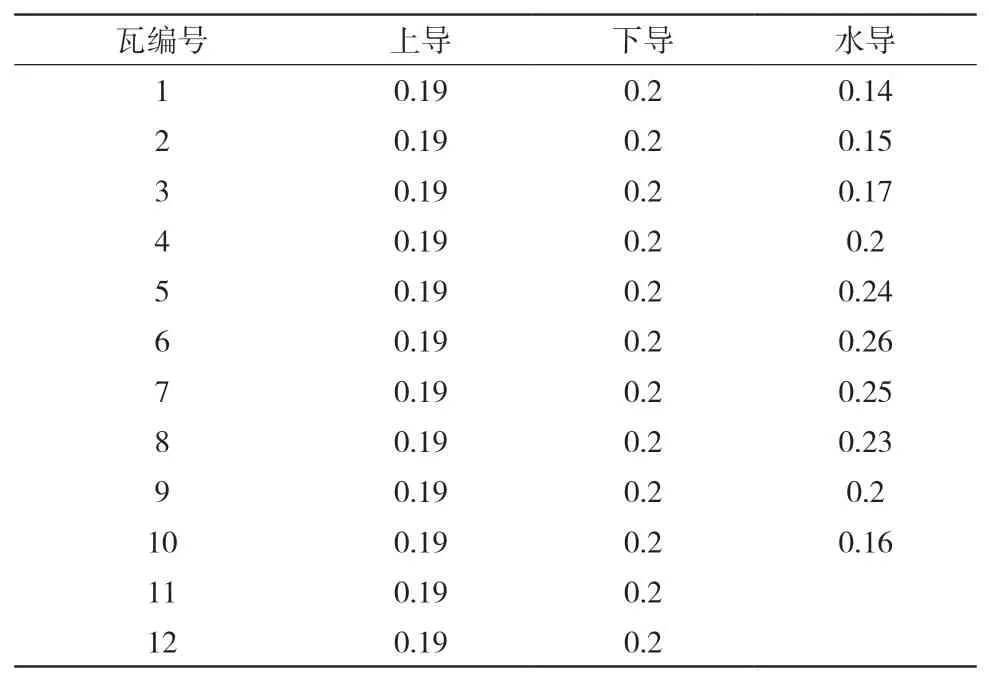

2018年4月27日,三板溪3号机组C级检修后第一次开机并网带负荷,连续运行后发现,在同等负荷下,3号机下导瓦温整体相对于1、2号机组偏高6~7℃左右。同一时间段具体数值如表1所示。

3 原因分析

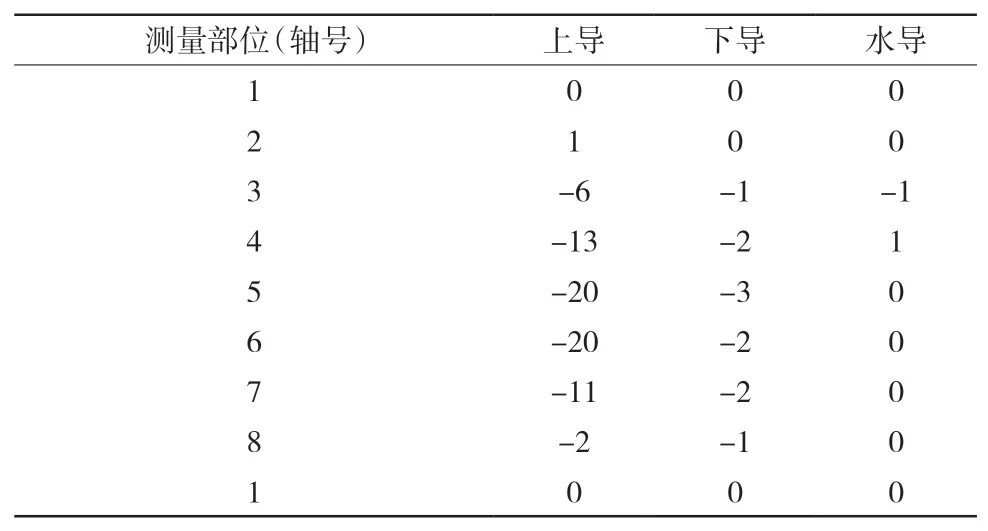

2017年3号机组A级检修中因检修时间受限未对3号机组采用组合盘车方式进行盘车,故在2018年C级检修中按1、2号机组A级检修组合盘车方式(抱上导、下导单盘水导)对3号机组进行盘车,具体数据如表2所示。

三板溪电厂水轮发电机额定转速为166.7 r/min,根据GB/T 8564-2003《水轮发电机组安装技术规范》标准的规定,发电机轴上、下轴承处轴颈及法兰,相对摆度应该不大于0.03 mm/m,水轮机轴导轴承处轴颈相对摆度应该不大于0.05 mm/m。

表1 3号机组下导瓦温在同等工况下与1、2号机组瓦温数据对比 单位℃

表2 3号机组盘车绝对摆度值(检修后抱上导、下导)单位0.01 mm

相对摆度就是净全摆度(mm)与测量部位至限位轴承距离(m)之比值。三板溪电厂上导至镜板的距离为5.29 m,下导至镜板的距离为1.935 m,主轴法兰至镜板的距离为3.805 m,水导至镜板的距离为6.68 m。由此可以算出在抱上导、下导单盘水导这种盘车方式下,各部位各盘车点的相对摆度,显然是符合GB/T 8564-2003《水轮发电机组安装技术规范》标准的规定。

以水导设计瓦半径值875 mm做标准轴承圆,分析盘车数据水导处最大摆度出现在6号与7号点之间且偏向7号点,且此处的值为正值。参考水导处的净全摆度(最大值12)以0.12 mm为直径做机组实际中心的轨迹圆,由于此时的绝对摆度为正值,因此间隙圆的圆心应在最大摆度值的对称位置,以此为圆心,设计半径值加上此处设计的瓦间隙值(875+0.20)mm做间隙圆,将实际瓦的位置对应到相同的坐标系内,测量瓦中心线与2个圆之间的距离即可得到瓦间隙。

图1 1号瓦处间隙示意图

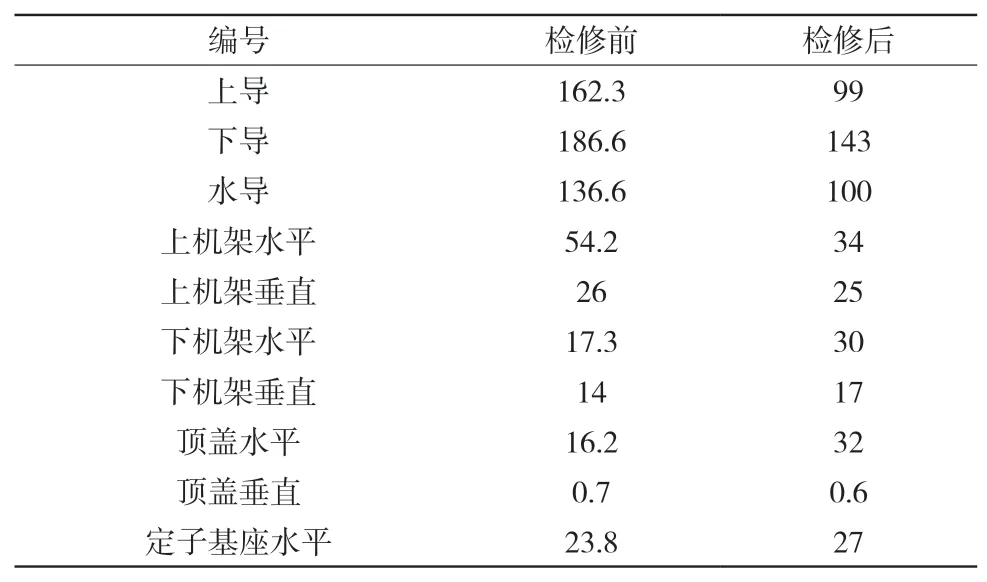

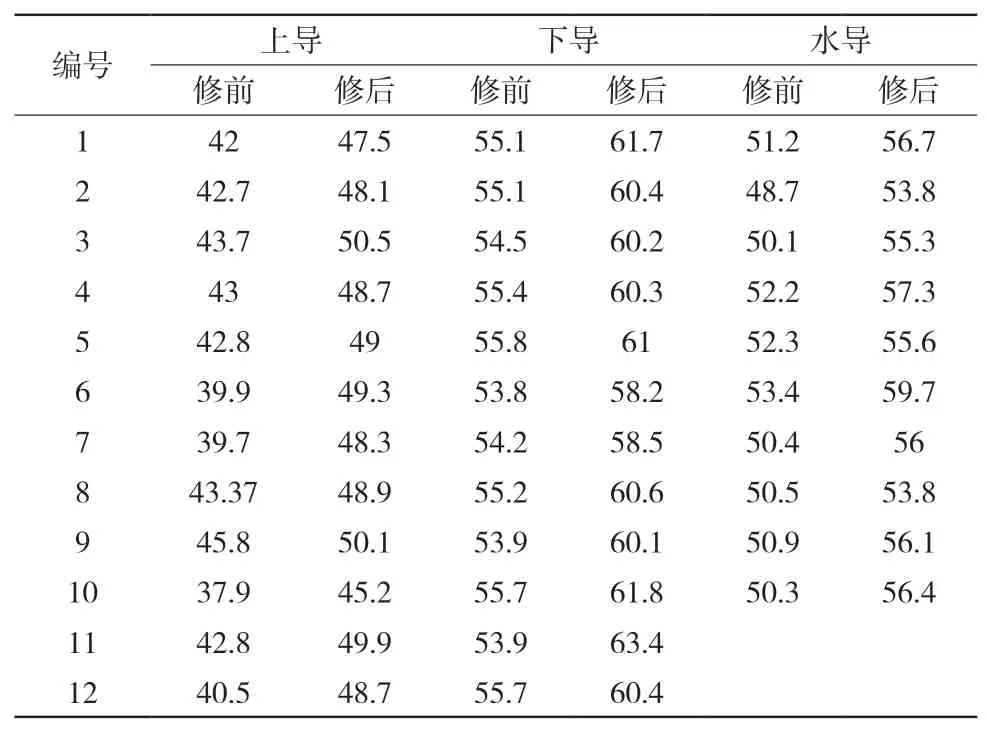

三板溪电厂上导单边设计间隙:0.15~0.20 mm、下导单边设计间隙:0.15~0.20 mm、水导单边设计间隙:0.18~0.22 mm。据此对上导、下导、水导间隙分配见表3。3号机组在2017年A级检修、2018年C级检修采用2种盘车方式放置瓦间隙,运行一段时间后,在同一工况下振动、摆度、瓦温数据如表4、表5所示。

表3 机组导轴承间隙分配表(时间:2018.4.17)单位:mm

表4 振动摆度数据对比 单位:μm

表5 瓦温数据对比 单位:℃

从上述瓦间隙分配、振动、摆度、瓦温数据分析可知:因3号机组检修后上导双边间隙由0.44 mm减小至0.38 mm,下导双边间隙由0.46 mm减小至0.40 mm,水导双边间隙由0.44 mm减小至0.40 mm,造成机组振动、摆度数据较检修前有一定程度的减小,而上导、下导、水导瓦温则均有不同程度的上升,这是符合客观实际情况的。

经现场检查下导轴承冷却水量、下导油位、下导测温元件检查均无明显异常,下导轴承瓦温较其他机组偏高7~8℃,初步判断为3号机组轴线不理想,水轮机轴偏向6号与7号点之间且偏向7号点(对应下导瓦11号、水导瓦6号),造成下导瓦11号、水导瓦6号较其他瓦温偏高。由于机组轴线不正和转子质量不均匀等原因,导致整个机组的机械不平衡力和电磁不平衡力大量作用在下导轴瓦上,引起下导瓦与大轴摩擦力增大,下导瓦温整体偏高。

4 处理过程

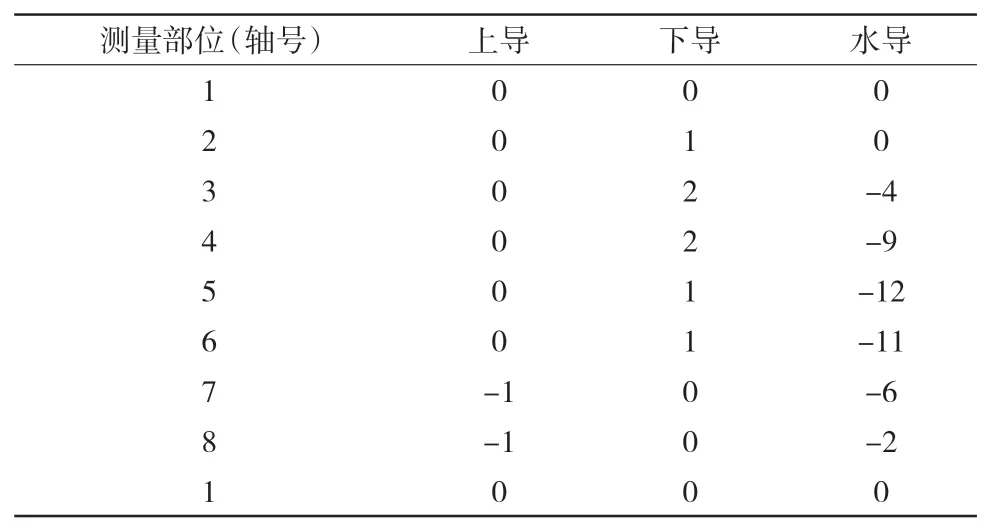

三板溪电厂在2019年3号机组B级检修中对机组轴线进行测量,采用抱紧下导和水导瓦组合盘车方式,检查上导相对摆度,上导和下导绝对摆度数据如表6所示。

表6 3号机组盘车绝对摆度值(检修前抱下导、水导)单位:0.01 mm

采用抱紧下导和上导瓦组合盘车方式,检查水导相对摆度,下导和水导绝对摆度数据如下表7所示。

表7 3号机组盘车绝对摆度值(检修前抱上导、下导)单位:0.01 mm

由盘车数据可以计算出,3号机组上端轴上导相对摆度为0.037 8 mm/m,3号机组水导相对摆度为0.017 9 mm/m。上导相对摆度超出GB/T 8564-2003《水轮发电机组安装技术规范》标准规定的0.03 mm/m,在检修中对3号机组上端轴线进行加垫优化调整,加垫理论如图2所示。

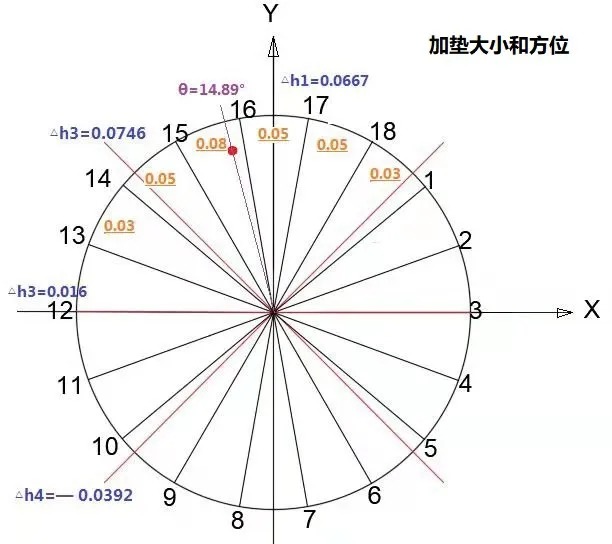

设δ为上导轴承最大净摆度;L为顶轴法兰面到上导打表测点位置距离,L=2 000 mm;D为法兰直径,D=1 660 mm;Δh为加垫厚度。据加垫厚度计算公式得出加垫大小和方位,如图3所示。

测点位置与上端轴连接螺栓的对应位置如图3所示:在15号与16号螺栓之间加0.08 mm紫铜垫,15号与14号螺栓加0.05 mm紫铜垫,14号与13号螺栓之间加0.03 mm紫铜垫,16号与17号螺栓之间加0.05 mm紫铜垫,17号与18号螺栓之间加0.05 mm紫铜垫,18号与1号螺栓之间加0.03 mm紫铜垫。宽度选择将两颗螺栓之间间隙填满,加垫之前确保顶轴法兰面之间保持光洁。

图2 加垫理论图

图3 加垫大小和方位示意图

加垫后对机组进行抱下导、水导组合盘车,检查上导相对摆度。抱下导、上导组合盘车,检查水导相对摆度。上导相对摆度由加垫前0.037 8 mm/m降低为0.013 mm/m,水导相对摆度由0.017 9 mm/m降低为0.009 mm/m,机组轴线垂直度得到明显改善。

5 结论

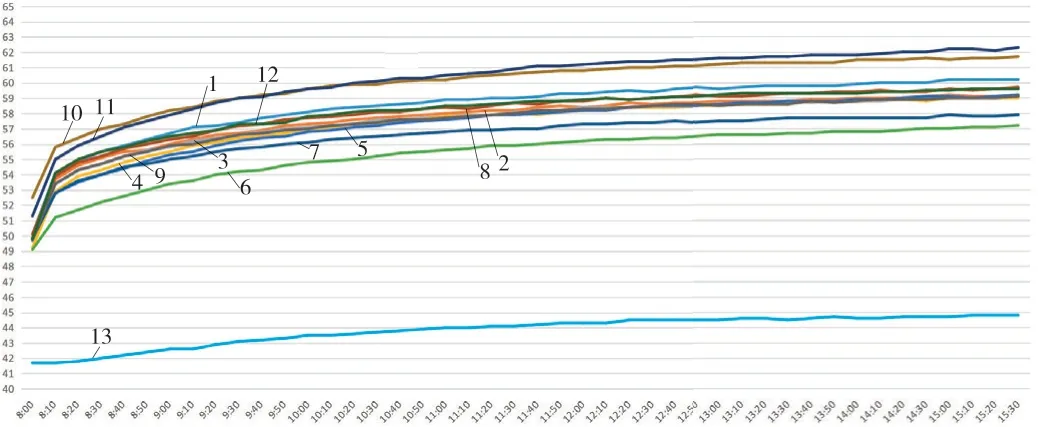

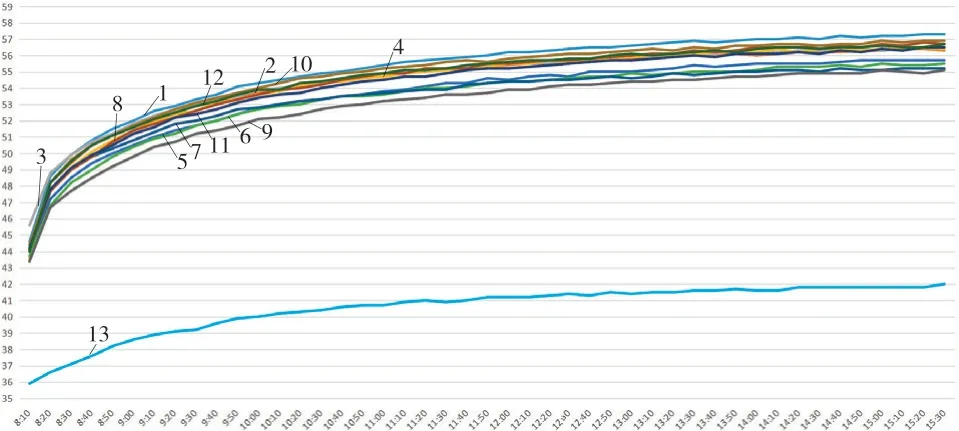

图4、图5为检修前后3号机组下导瓦温运行曲线图。

如图4、图5所示:同等工况和运行时间下,3号机下导检修前运行时稳定平均瓦温为59.5℃,最高瓦温为62.3℃;B级检修后,下导稳定运行时平均瓦温为56.2℃,最高瓦温为57.3℃。下导瓦间隙双边间隙增加0.02 mm及对上端轴法兰加垫处理后,下导平均瓦温下降3.3℃,并彻底消除了3号机11号下导瓦瓦温高的顽固缺陷。

图4 3号机检修前下导瓦温运行曲线图

图5 3号机检修后下导瓦温运行曲线图