方管内汽油-空气混合气体密闭爆炸和泄爆特性研究*

李国庆,张笈玮,武 军,王世茂,齐晓光,张培理,齐 圣

(1. 63926 部队,北京 100192;2. 中国空气动力研究与发展中心,四川 绵阳 621000;3. 陆军勤务学院,重庆 401311;4. 国民核生化灾害防护国家重点实验室,北京 102205)

油料既是重要的能源物资,又是典型的碳氢类易燃易爆重大危险源。油气爆炸事故一直是造成人员伤亡和财产损失的重大灾害事故之一。在实际工程中,密闭爆炸和泄爆是油气储存、运输、加注过程中常见的两种爆炸模式。由于这两种爆炸模式边界条件的差异,导致爆炸过程火焰传播和超压演变等流场瞬变特性具有较大的差异,因此有必要掌握油气的两种爆炸模式发展规律,为油料洞库、军用和民用地下空间等受限空间的防爆安全防护设计、抑爆技术实施等提供工程参考。

近年来,针对油气等可燃气体的爆炸特性进行了大量研究,主要涉及爆炸超压和火焰传播演变特性[1-10]。大量的研究以甲烷、丙烷、氢气、油气为反应介质,研究重点主要为反应物初始浓度、初始点火能量、初始温湿度、管道长径比、点火位置以及置障条件等初始条件和边界条件对可燃气体爆炸特性的影响[11-23]。研究手段主要以实验和数值模拟为主,考虑到安全性问题,大量的实验研究仍然在全密闭钢制管道或容器内进行,实验过程监测的参数以超压-时序曲线和局部火焰传播图像为主,较难全面反映可燃气体爆炸传播过程火焰-湍流-超压等多场耦合机理。然而,在实际工况中,大部分的受限空间存在如门、窗户、通道出入口等泄压结构,可燃气体爆炸传播过程中火焰和超压会通过泄压结构传播至外场区域,其爆炸特征与全密闭空间相比具有较大的差异性。尽管,以往也有泄爆方面的研究,但大多研究主要针对泄压口材料[24]和泄压口面积[8]等对爆炸特性的影响,较少有研究对密闭爆炸和泄爆进行对比分析。尤其,针对油气爆炸特性的实验研究,基本在密闭空间内进行,然而实际工程中发生的油气爆炸事故基本都伴随着泄爆现象的发生,爆炸超压和火焰对密闭空间内部和外部区域都具有破坏效应。因此,有必要研究油气密闭爆炸和泄爆两种爆炸模式下火焰传播和超压演变特性。

鉴于此,本文中利用全透明有机玻璃方管,并分别基于密闭管道和单侧端部开敞管道,采用初始油气体积分数为1.7%(当量比约为1)的汽油-空气混合气体[25]进行爆炸实验,探究管道内油气密闭爆炸和泄爆两种模式下爆炸超压、火焰传播形态和火焰传播速度的变化规律,并基于大涡模拟计算结果,对两种爆炸模式下火焰的特殊形态形成机理进行分析。

1 实验系统与方法

1.1 实验系统

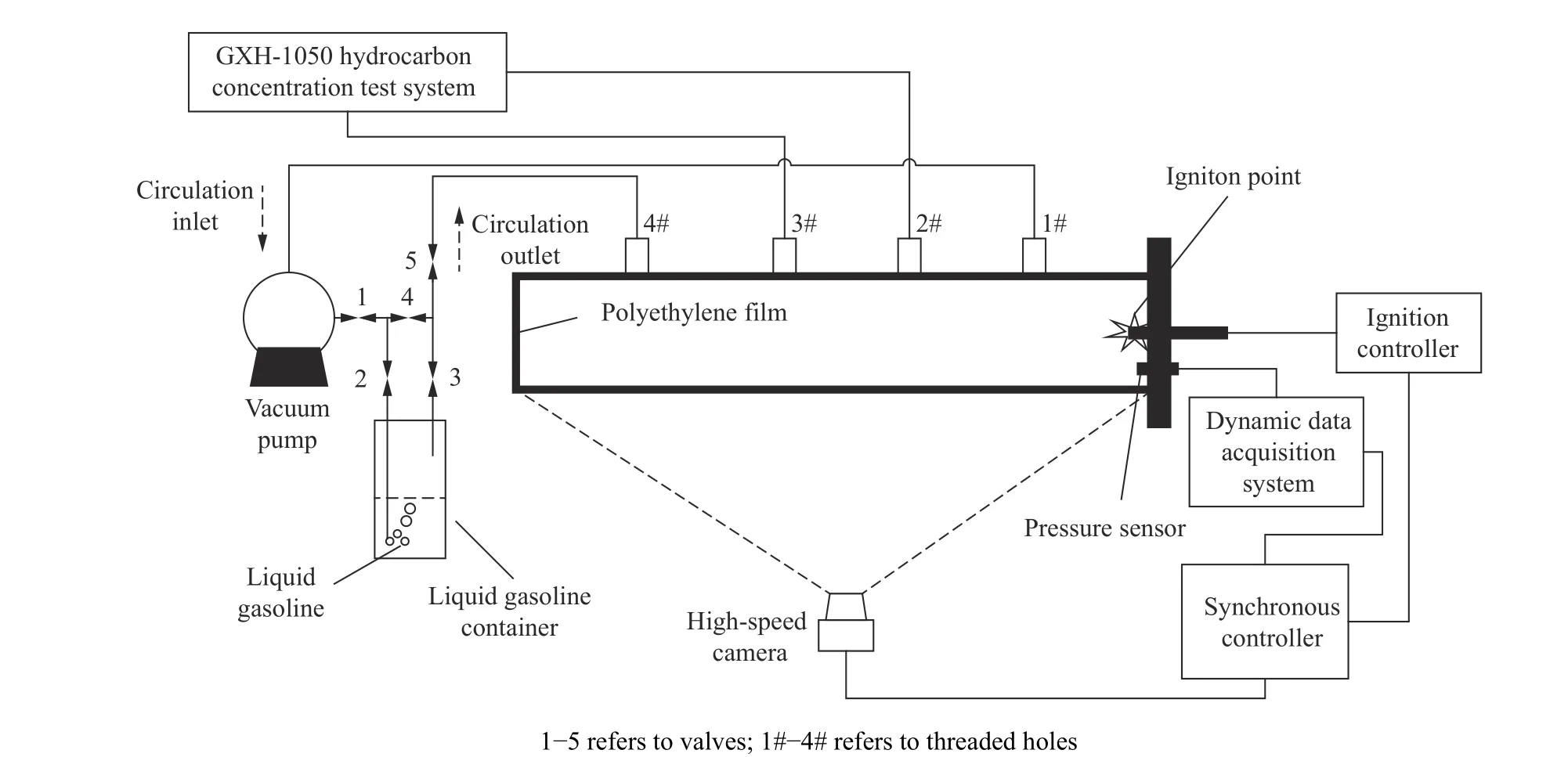

实验系统组成如图1 所示,主实验台架为水平放置的方管,材质为有机玻璃,尺寸为100 mm×100 mm×1 000 mm,容积为10 L,设计压力为1.5 MPa。管道端部采用钢制法兰连接,在右侧盲板设置2 个螺纹孔,可安装点火头和压力传感器,在管道上壁面设置4 个间距为200 mm 的螺纹孔,可连接防爆球阀,用于连接碳氢浓度测试仪和配气装置,主实验台架示意图如图2 所示。高速摄影仪型号为FASTCAM-ultima 512,拍摄频率为1 000 s−1。压力传感器型号为ZXP660,动态数据采集软件为DAP7.10(成都泰斯特公司)。点火系统能量范围为2~20 J,火花塞固定在右侧盲板中部。

汽油蒸气由图1 所示的配气系统产生,在初期1 号、2 号、3 号和5 号阀门打开,4 号阀门关闭,真空泵开始抽吸系统内的空气使其流动,促使汽油蒸气产生,并形成初始汽油-空气混合气体。气体循环一段时间后,2 号和3 号阀门关闭,4 号阀门打开,使混合气体继续循环约3 min,确保混合均匀,并实时监测混合气体碳氢浓度,待浓度达到预设值后关闭真空泵。

1.2 实验内容与方法

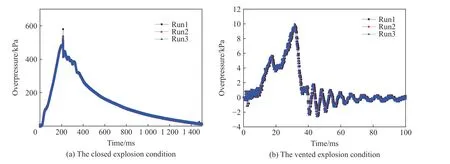

分别进行管道内油气密闭爆炸和泄爆实验。对于密闭爆炸工况,管道左侧端部采用钢制盲板密封,对于泄爆工况,向管道内充入油气之前,管道左侧端部采用厚度为20 µm 的聚乙烯薄膜进行密封,以保障实验系统的良好密闭性,聚乙烯薄膜的破裂压力较低,约为4.1 kPa,对爆炸流场的影响很微小。采用汽油蒸气初始体积分数为1.7%的油气进行实验,在管道右侧盲板固定一支压力传感器监测超压演变过程,同时用高速摄影仪拍摄火焰传播过程。引爆油气前让管道内气体静置30 s,确保油气混合均匀,点火能量为6 J,初始温度约为32 ℃,初始压力约为99.12 kPa。每种工况实验至少进行3 次,保障实验监测数据的准确性,图3 所示是密闭爆炸和泄爆2 种工况3 次重复性实验测得的超压时序曲线。对于密闭爆炸和泄爆工况,最大爆炸超压峰值相对偏差分别为5% 和4%,形成峰值时刻相对偏差分别为0.18% 和1.30%,说明实验重复性较好,误差在允许范围内。

图1 实验系统Fig. 1 Experimental setup

图2 主实验台架俯视图Fig. 2 Vertical view of main experimental bench

图3 3 次重复性实验所得超压-时序曲线Fig. 3 Overpressure-time histories obtained from three repeated experiments

2 数值计算

基于WALE (wall-adapting local eddy-viscosity)大涡模型和Zimont 预混火焰模型分别对方管内汽油-空气混合气体密闭爆炸和泄爆工况进行了数值模拟,相关控制方程和亚网格燃烧模型可参考文献[26]。

2.1 物理模型

图4、5 所示分别为密闭爆炸和泄爆工况数值模拟采用的物理模型,管道内部尺寸都为100 mm×100 mm×1 000 mm。对于密闭工况,管道两侧端部都封闭。对于泄爆工况,管道右侧端部封闭,左侧端部敞开。在管道左侧端部外场设置如图5 所示的计算域,尺寸为500 mm×500 mm×1 000 mm,可模拟泄爆过程火焰传播和气流泄放[26]。

图4 密闭管道物理模型Fig. 4 The physical model for the closed pipe

图5 泄爆管道物理模型Fig. 5 The physical model for the explosion relief pipe

2.2 网格划分

在LES (large eddy simulation) 方法中,网格尺寸越小亚网格尺度的物理扩散就越小。因此,在LES 计算时,并不存在严格意义上的网格无关性[27-28]。在计算中,在考虑计算精度和计算时间成本的前提下,尽可能采用精细的网格。但在实际操作中,受限于计算机计算能力,仍有必要进行网格无关性检验。本文的网格划分也是在网格无关性检验的基础上进行。2 种工况都采用六面体网格,对于密闭工况,网格尺寸为δx=δy=δz=1.5 mm,网格总数为296.29 万个。对于泄爆工况,网格总数为424.39 万个,其中,内场计算区域网格尺寸为δx=δy=δz=1.5 mm,网格总数为296.29 万个,外场计算区域网格的边长为2~10 mm,网格总数为128.1 万个。

2.3 边界条件和初始条件

对于密闭爆炸工况,左右两侧封闭端、内壁面设置成wall 边界。对于泄爆工况,右侧封闭端、内壁面设置成wall 边界。另外,泄爆管道左侧开口端与外场连接,并忽略薄膜的影响[29],外场计算域壁面设置为pressure outlet 边界(表压为0 Pa)。

混合气体比热容通过近似温度的五阶分段多项式函数来计算。气体黏度通过Sutherland 法则计算。汽油蒸气初始体积分数设定为1.7%[15,30],层流火焰传播速度为0.43 m/s[31]。

流场初始温度设为300 K,初始速度、压力和反应进程变量都设置为零。在右侧端部中心位置补充设置一个半径为5 mm 的半球形区域,并设置该区域反应进程变量为1,模拟电火花点火[29]。

2.4 计算方法

通过Fluent 平台实现计算,压力和速度采用压力耦合方程组的半隐式方法(semi-implicit method for pressure linked equations,SIMPLE)耦合,对流项采用二阶迎风格式离散,扩散项采用二阶中心差分格式离散。采用ThinkServer TD350 服务器(Xeon E5-2 609 v4 CPU、8G RAM)进行计算。时间步长为1×10−5s,每个时间步长要求迭代20 次,保证能量方程、反应进程变量方程和动量方程的残差分别小于1×10−6、1×10−4和1×10−5。计算一次约需76 h。

2.5 模型验证

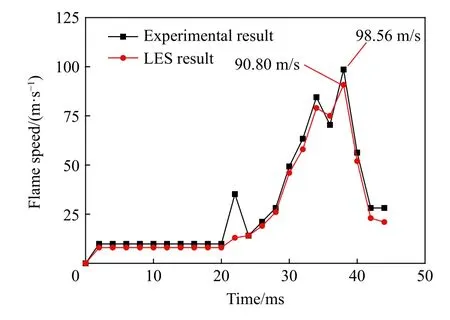

为了验证数值计算模型的精度,将泄爆工况数值计算和实验所得火焰传播速度和超压-时序曲线进行对比,分别如图6、7 所示。其中火焰传播速度:

式中: ∆xn为2 幅图像中火焰锋面的实际距离,∆tn为时间差。火焰锋面距离点火端实际位置是根据图像尺寸和实际尺寸之间的比例尺关系进行换算得到的[32-34]。

从图6 可见,两者表征的火焰传播速度随时间变化规律相似,在20 ms 之前都保持较低的速度传播,约9 m/s。对于实验工况,在20 ms 左右火焰传播速度出现一个峰值,而数值模拟结果中却未出现,这是由于实验中管道开口端薄膜破裂泄压导致。此后,实验和数值模拟中火焰传播速度都呈振荡上升趋势,并达到最大值,分别为98.56 和90.80 m/s,两者相差7.8%。当最大火焰速度形成后,由于汽油蒸气减少和热量损耗,火焰速度陡降。从图7 可见,实验和数值模拟所得爆炸超压-时序曲线的变化规律基本一致,但是由于数值模拟中忽略了开口端薄膜的影响,因此数值模拟结果中并未出现泄压峰值。实验和数值模拟所得最大超压峰值分别为9.6 和8.9 kPa,两者相差7.3%。上述定量分析表明本文中采用的数值方法能够较好表征方管内汽油-空气混合气体爆炸特性。

图6 实验和模拟所得火焰传播速度Fig. 6 Comparison between experimental and simulated flame speeds

图7 实验和模拟超压-时序曲线对比Fig. 7 Comparison between experimental and simulated overpressure-time histories of the monitor point at the closed end

3 结果分析

3.1 密闭爆炸和泄爆超压演变差异性

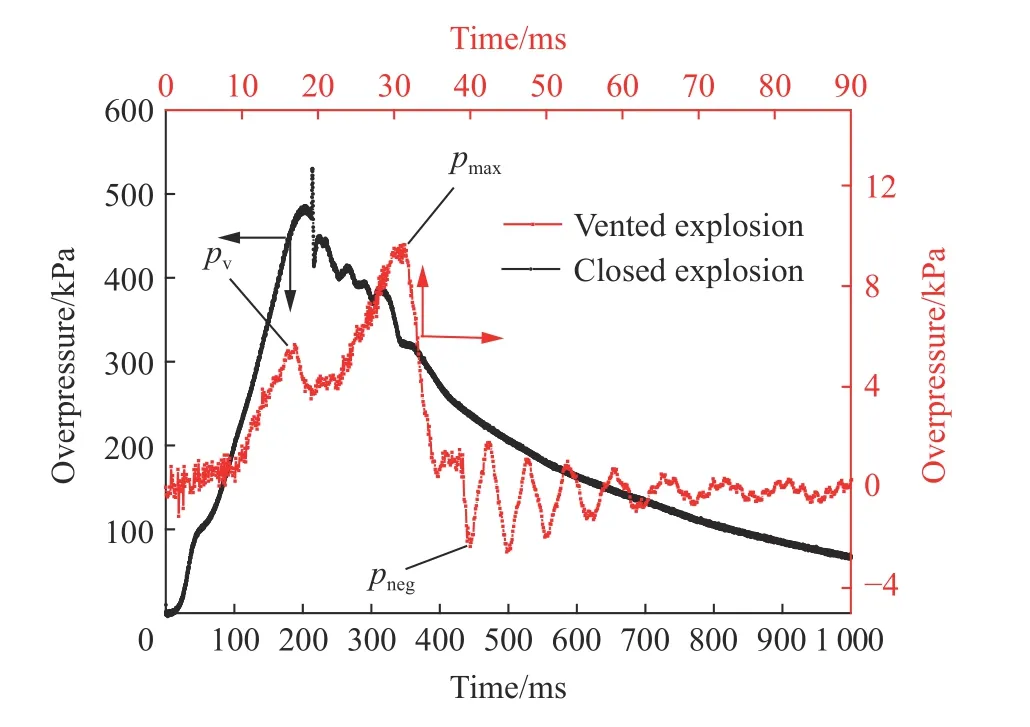

图8 所示为2 种工况下的油气爆炸超压-时序曲线,可见2 种工况下的超压-时序曲线变化规律差异显著。对于密闭爆炸,超压-时序曲线仅存在一个显著的峰值,即最大爆炸超压峰值。而对于泄爆,超压-时序曲线存在3 个明显的峰值,即图3 所示的泄压峰值(pv)、最大爆炸超压峰值(pmax)和负压峰值pneg,各峰值的形成机理可参考文献[25]。

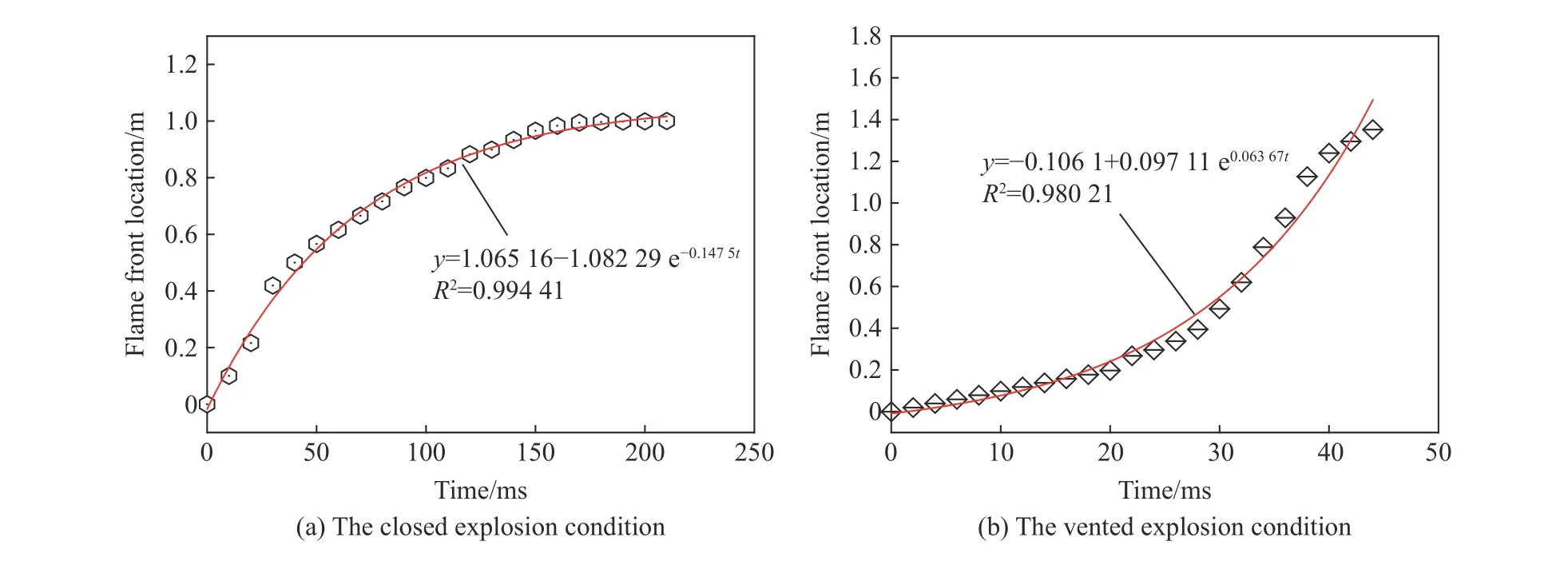

其次,对于密闭爆炸,超压-时序曲线仅在最大超压峰值附近出现小幅度的振荡,此后便以较平滑的趋势逐渐降低至零;而泄爆工况的超压-时序曲线在下降到负压峰值之后,会出现剧烈的类似简谐振动的振荡,振荡幅值逐渐减小并趋近于零,超压振荡现象可能与泄压口附近流场区域复杂的流动行为相关。并且,最大爆炸超压峰值和形成最大爆炸超压峰值的时间也存在显著差异。从表1 可知,对于密闭爆炸,最大爆炸超压峰值为523.0 kPa,形成最大爆炸超压峰值时间为215.0 ms。对于泄爆,最大爆炸超压峰值为9.6 kPa,达到最大爆炸超压峰值时间为30.6 ms,前者的最大爆炸超压峰值相比后者增大了5 406%,而形成最大爆炸超压峰值的时间增长了602.6%。此外,两者平均升压速率和最大升压速率也差异明显,2 种工况的平均升压速率分别为310 和240 kPa/s,前者相比后者提升了684.8%;最大升压速率分别为24.40 和6.81 MPa/s,前者相比后者增长了258.3%。显然,密闭爆炸的平均升压速率和最大升压速率都比泄爆的高,且平均升压速率的增长幅度比最大升压速率的增长幅度更大。上述分析表明,在相同的初始条件下,油气密闭爆炸各超压特征参数都显著高于泄爆工况超压特征参数。

图8 密闭爆炸和泄爆超压-时序曲线Fig. 8 Overpressures-time curves of closed and vented explosions

表1 密闭爆炸和泄爆工况下管道内最大爆炸超压峰值、形成最大爆炸超压峰值时间、平均升压速率和最大升压速率Table 1 Maximum explosion overpressure peaks, arrival times of maximum explosion overpressures peaks, average pressure increasing rate and maximum pressure increasing rate in the tube under closed and vented explosions

3.2 密闭爆炸和泄爆工况火焰传播形态

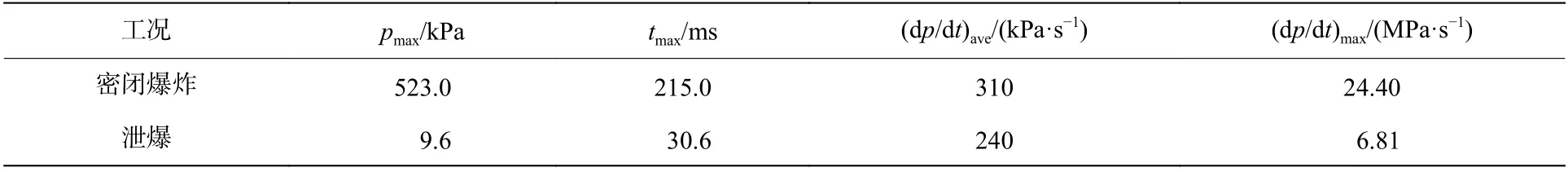

图9 所示为不同时刻两种工况管道内外场火焰图像。从图9(a)可见,密闭爆炸工况下火焰传播形态主要经历半球形-椭球形-指尖形-平面形-郁金香形-准平面形变化过程。而从图9(b)可见,泄爆工况下火焰主要表现出半球形-椭球形-指尖形-蘑菇形的演变规律。可见,在爆炸初期,2 种工况火焰传播形态变化规律相似,都呈现半球形和指尖形。但是在爆炸中后期,火焰传播形态出现显著差异,密闭爆炸出现郁金香形火焰和准平面形火焰,而泄爆工况管道内场火焰并未出现此现象。此外,由于泄爆过程存在泄流效应,管道内场气流和火焰可传播至外场区域,在外场形成蘑菇形火焰。

3.3 密闭爆炸和泄爆工况火焰锋面位置和火焰传播速度

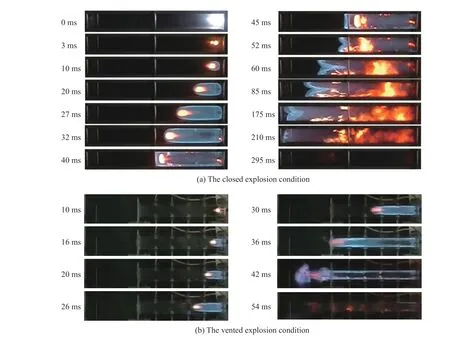

图10 所示为2 种工况火焰锋面位置随时间变化关系曲线。对于密闭爆炸,在初期,火焰由于受热膨胀,驱使火焰锋面的移动速度急剧加快。随着爆炸的发展,火焰锋面发生触壁和凹陷,出现郁金香形火焰等行为,并受到管道末端反射压力波的影响,火焰锋面的移动速度逐渐变得平缓,其变化关系可拟合为图10(a)所示指数函数。对于泄爆工况,火焰锋面位置随时间的变化关系和密闭爆炸工况相比差异明显。首先,火焰锋面在爆炸初期移动速度比较缓慢,随着爆炸的发展,火焰锋面的移动速度逐渐加快,与密闭爆炸火焰锋面位置随时间的变化规律正好相反,此现象是由流场速度的显著加快所引起的,导致火焰锋面移动速度加快,其变化趋势可以拟合为图10(b)所示指数函数。其次,泄爆工况火焰锋面传播至距离点火端最远位置时用时约44 ms,而密闭爆炸工况火焰锋面传播至管道末端用时约210 ms,后者耗时约为前者的5 倍。

图9 密闭爆炸和泄爆工况下油气爆炸火焰传播过程中不同时刻的图像Fig. 9 Flame structures in closed and vented explosions at different instants after ignition

图10 两种工况下火焰锋面位置-时序曲线Fig. 10 Flame location-time curves under two different work conditions

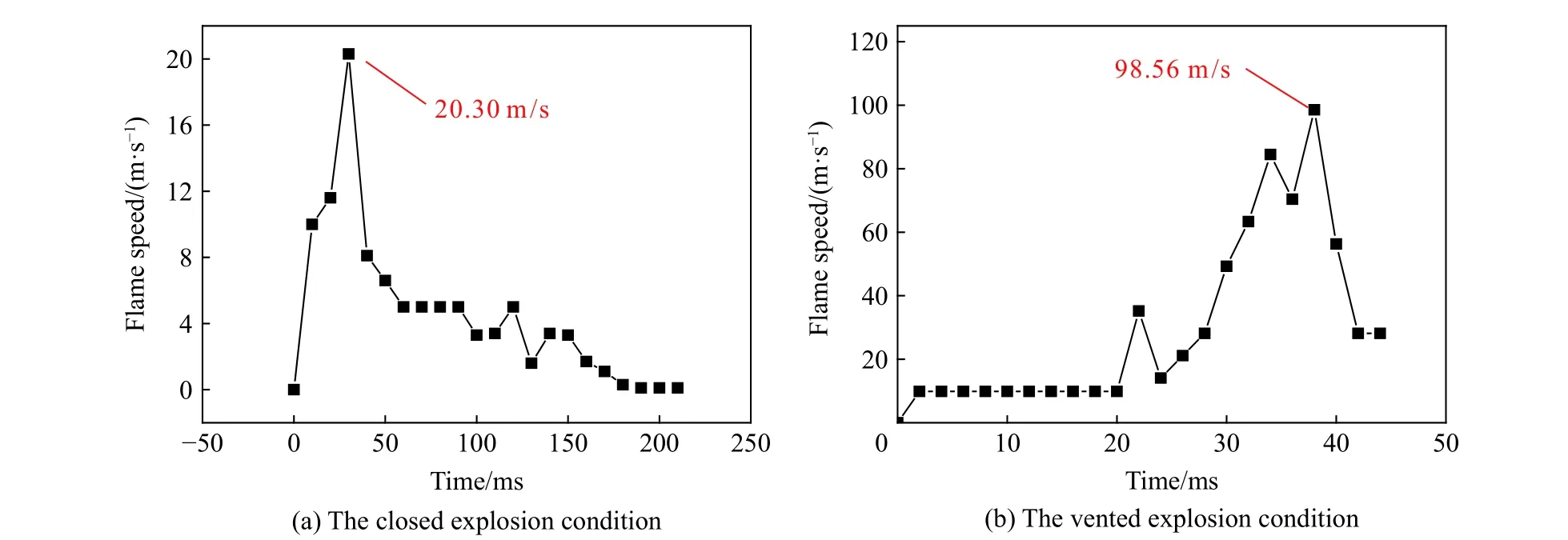

图11 所示为两种工况火焰传播速度随时间变化关系,从图11 可知,密闭爆炸工况火焰传播速度在爆炸初期急剧上升至最大火焰传播速度,约20.30 m/s,之后急剧振荡下降至零。对于泄爆工况,在爆炸初期,火焰基本保持匀速传播,在20 ms 左右,火焰开始加速传播并振荡上升,在爆炸末期传播速度达到最大值,约98.56 m/s,比前者提高了385.5%。此外,密闭爆炸工况火焰传播速度在30 ms 左右达到最大值,占火焰传播总时间的14.29%;而泄爆工况的火焰最大传播速度在38 ms 左右达到,占火焰传播总时间的86.36%。上述分析表明,密闭爆炸工况的火焰最大传播速度明显低于泄爆工况的。但前者在火焰传播初期即达到最大值,而后者在爆炸末期才达到最大值。该差异产生的原因主要为:泄爆工况时,爆炸流场存在显著的泄压效应,引起流场速度急剧加快,从而导致火焰加速更充分。

图11 两种工况火焰传播速度-时序曲线Fig. 11 Flame propagation speed-time curves under two different work conditions

3.4 密闭爆炸和泄爆工况下特殊火焰结构形成机理

由上文分析可知,2 种爆炸模式的火焰传播形态差异显著,分别呈现出特有的郁金香形火焰和蘑菇形火焰,本节中基于实验和大涡模拟结果对这两种火焰的形成机理进行分析。

3.4.1 密闭爆炸工况下特殊火焰结构形成机理

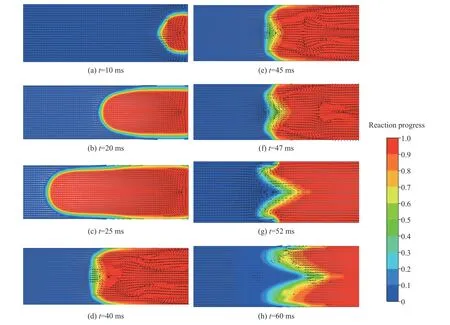

图12 所示为模拟所得8 个典型时刻火焰锋面及其邻近速度场,其中火焰锋面用反应进程变量云图来刻画。从图12 可见,火焰在传播初期呈半球形和指尖形结构,并且在25 ms 之前,已燃区的气流方向大多平行于管道壁面或轻微斜向管道中轴线,并始终保持向火焰锋面下游运动,不存在反向流动。随着火焰继续传播,火焰锋面下游未燃气体被驱使远离火焰锋面,且火焰锋面上下两侧区域的可燃气体向未燃气体的推动程度更强烈。当火焰裙边区域触壁发生熄灭时,火焰锋面前端向平面转变。此后,已燃区的流场会发生显著改变,主要表现如下:(1)在已燃区,会逐渐形成两个关于管道中轴线对称的漩涡。漩涡区域随着时间的推移逐渐增大,且漩涡逐渐接近火焰锋面,如图12(e)所示,且气流回流速度也会加快。(2)火焰锋面上下两侧区域的流场存在显著的速度梯度,在已燃区内,火焰锋面上下两侧存在一个向火焰锋面下游方向传播或者是斜向管道中轴线且速度更低的流场。然而,在火焰锋面下游未燃区,在火焰前沿和侧壁楔入的未燃区产生较高速度的流场,形成挤压流[35]。

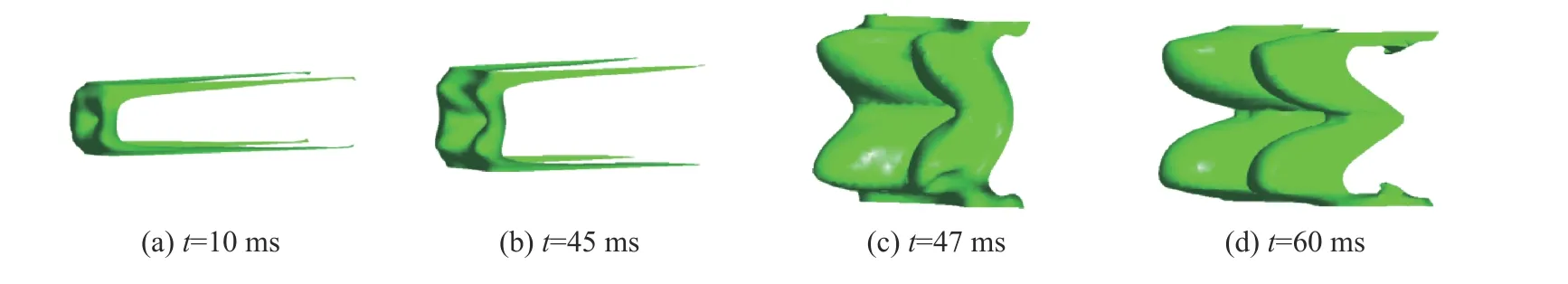

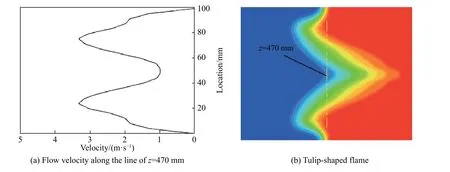

当t=40 ms 时,大部分火焰裙触壁,火焰前锋基本形成平面形,此时上述特征表现更显著,如图12(d)所示。此后,在已燃区,火焰锋面中间区域流场速度开始降低,并低于火焰锋面上下两侧流场区域的速度,且已燃区的气体不再驱使火焰前锋中间部分向前传播。在未燃区,流场速度方向依然朝向火焰锋面下游,但中间区域的流场速度要低于管道两侧区域的流场速度。由于这种速度差异的存在,火焰锋面上下两侧区域的气流开始向点火端回流。与此同时,火焰前锋中部流场速度降低,而已燃区气流回传速度却在升高,且火焰前锋中部的未燃气体同时向火焰锋面下游和上游传播。因此,在上述因素作用下,火焰前锋靠近管道中轴线区域的传播速度会逐渐低于壁面两侧区域附近火焰锋面的传播速度,导致火焰锋面发生反转凹陷,形成郁金香火焰(如图13 所示)。同时,也可从定量的角度来表明火焰凹陷与火焰速度的不均匀分布之间的关系,在z=470 mm 处设置一条靠近火焰锋面的竖直线,并绘制出t=52 ms 时这条线上的流场速度分布曲线,如图14 所示。显然,沿着z=470 mm 竖直线的速度分布明显是中间低、两侧高,且火焰速度的分布和火焰锋面形状基本一致。

图12 管道截面x=50 mm 处火焰锋面和邻近速度场Fig. 12 Flame front and velocity fields in the vicinity of the flame front at the middle plane of x=50 mm in the pipe

图13 大涡模拟所得郁金香火焰三维图(c=0.5)Fig. 13 Three-dimensional tulip-shaped flames obtained by large eddy simulation (c=0.5)

图14 t=52 ms 时截面x=50 mm 上沿z=470 mm 线的流场速度分布和大涡模拟得到的郁金香形火焰Fig. 14 Flow velocity and simulated tulip-shaped flame along the line of z=470 mm at the plane of x=50 mm at t=52 ms

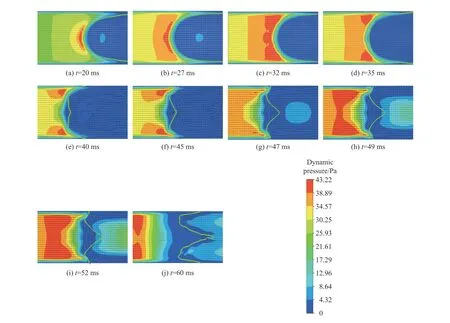

由上述分析可知,郁金香火焰的形成过程与火焰诱导产生的流场之间有密切的内在联系。然而,在油气爆炸过程中,超压与火焰动力学特性之间的关系也不容忽视[36-37]。以往研究表明,超压不仅能影响火焰结构形态,同时对流场特性也具有相当程度的影响[36-38]。Zhou 等[38]研究发现静压在郁金香形火焰的形成过程中扮演了重要角色,而本文中通过数值模拟发现动压对郁金香形火焰的形成也具有重要影响。图15 所示为油气爆炸过程中10 个不同时刻的流场速度场、火焰锋面(用反应进程变量c=0.5 刻画)和流场动压分布云图,其中动压由p=ρv2/2 计算得到,式中 ρ 为密度,v为速度。从图15(a)~(c)可见,在指尖形火焰阶段,在已燃区气体驱动下,火焰锋面前端的轴向传播速度比火焰裙边传播速度快,因此火焰锋面前端的动压显著高于火焰锋面裙边的动压。随着火焰的继续传播,火焰裙开始触壁,在火焰锋面靠近已燃区区域逐渐形成回流气体,上下两侧火焰锋面的轴向传播速度逐渐超过火焰锋面前端中部区域的火焰轴向传播速度,因此动压也随之向壁面附近火焰锋面和壁面交汇形成的夹角处聚集,如图15(d)~(g)所示。随着火焰锋面和壁面夹角处的动压升高,将驱使此处区域未燃气体和已燃气体的交换速度,提高邻近区域火焰锋面的传播速度。当流场流速和火焰传播速度升高后,由于壁面的阻碍作用,将会导致动压进一步升高,使壁面附近区域的动压进一步高于火焰锋面前端中央区域的动压,反过来又会引起流场中部和两侧的速度差。当郁金香形火焰形成后,火焰锋面附近的动压场会逐渐向火焰锋面下游移动,并逐渐远离火焰锋面,如图15(j)图所示,表明当郁金香形火焰成形后,动压对其后期的演变过程影响程度不如形成期大。并且,在郁金香火焰形成后,如图15(j)中速度矢量图所示,可以发现火焰锋面前未燃区的流场速度会显著降低,这也是引起火焰速度降低的一个重要因素。

图15 郁金香形火焰形成过程中不同时刻的火焰锋面、火焰锋面附近区域速度场和动压分布Fig. 15 Flame front, velocity and dynamic pressure distribution near the flame front during the formation of the tulip-shaped flame

3.4.2 泄爆工况特殊火焰结构形成机理

图16 所示为泄爆工况下外场火焰和流场结构。从t=21 ms 起,部分气体泄出管道,推动外部流场区域形成双涡旋结构,管道中轴线上部涡旋为顺时针,下部涡旋为逆时针,如图17 所示。t=38 ms 时,内场火焰以射流形式传播至管道外场,并进入外场涡旋区域。在涡旋的诱导下,火焰锋面在t=39 ms 时从柱状火焰向蘑菇形火焰转变,并于t=40 ms 时形成较完整的蘑菇形火焰。火焰在外场传播过程中,涡旋结构始终伴随火焰锋面向下游传播,并始终和火焰锋面重合。

图16 外场火焰和外场速度矢量Fig. 16 Velocity vector and flame structure in the outside space

从上述分析可知,管道内场泄出的射流火焰会引燃外场可燃气云团,形成不间断的火焰锋面。外场火焰在流场涡旋的作用下,火焰锋面失稳,失稳的火焰锋面向径向翻转,形成蘑菇云,并且还能在湍流的作用下形成明显的火焰褶皱。该现象的产生是由于管道内的可燃气体和火焰从管道出口以较高的速度喷射至外场,在外场发生急剧的膨胀和变形,导致外部流场湍流度急剧增大,尤其会引起压力梯度和密度梯度出现斜交的现象,形成斜压效应[39],外部流场在斜压效应和湍流的作用下,将会产生涡旋,其可表示为:

图17 实验火焰形态和模拟所得流场结构(t=39 ms)Fig. 17 Experimental flame structure and simulated flow field structure (t=39 ms)

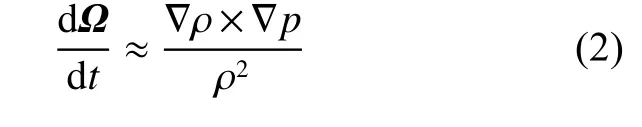

式中: Ω 为涡量, ∇ 为梯度, ρ 为密度,p为压力, ∇ ρ×∇p所引起的涡量变化就称之为斜压效应。

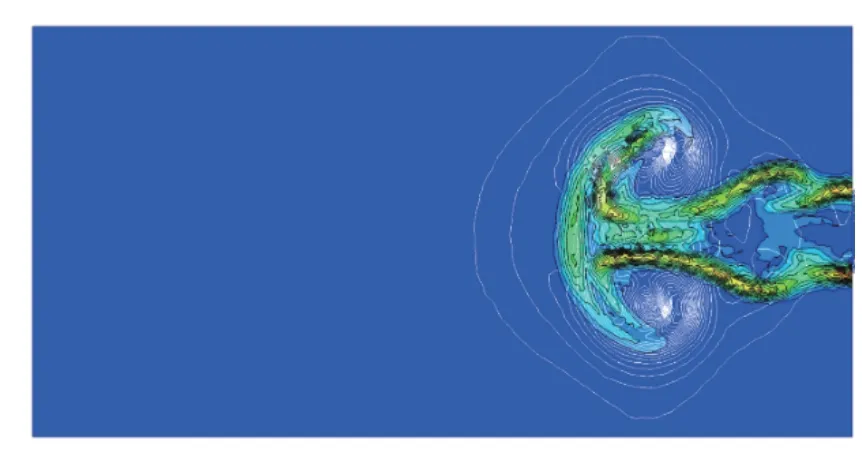

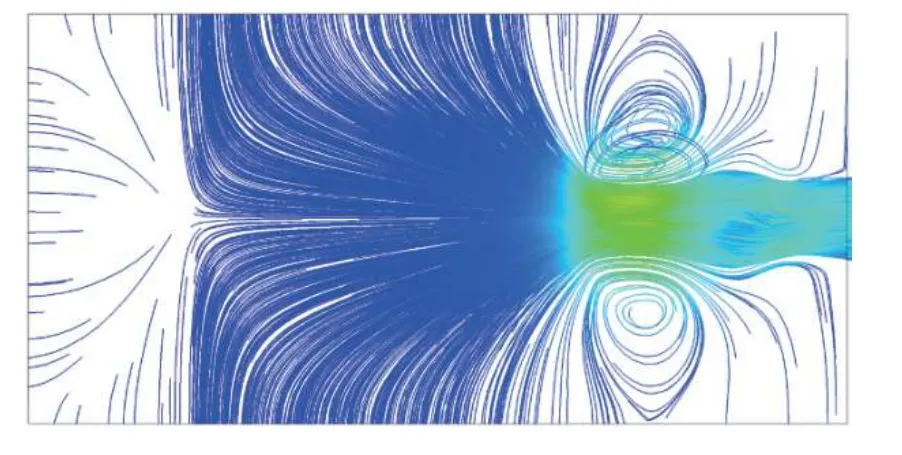

为证实斜压效应对流场的真实影响,根据数值计算结果绘制如图18 所示t=39 ms 时截面为x=50 mm 平面上外场区域的密度和压力梯度线分布图,图中白色线条是压力梯度线,黑色线条是密度梯度线。明显可见,压力梯度线和密度梯度线在大部分区域出现了斜交现象,并且在压力比较集中的区域形成了环形的漩涡区,从图19 可以明显观察到环形涡旋。同时,通过图19 也可以证实外部流场存在剧烈的流场脉动现象,表现出较强的湍流特性,在斜压效应和湍流的共同作用下,外场火焰形态发生强烈的变化。

图18 密度梯度线和压力梯度线的分布(t=39 ms)Fig. 18 Distribution of density and pressure gradient lines at t=39 ms

图19 流线分布(t=39 ms)Fig. 19 Streamline distribution at t=39 ms

4 结 论

基于自行搭建的实验平台,进行了方管内汽油-空气混合气体密闭爆炸和泄爆工况超压和火焰特性研究,并结合大涡模拟结果对2 种工况下火焰特殊形态的形成机理进行了分析,得到如下结论:

(1)方管内汽油-空气混合气体爆炸过程中,密闭爆炸工况的超压-时序曲线仅存在一个显著的超压峰值,而泄爆工况的超压-时序曲线存在3 个明显的峰值。前者的超压-时序曲线仅在超压峰值附近出现小幅度的振荡,而后者的超压-时序曲线在下降到负压峰值之后,会出现剧烈的类似简谐振动的振荡。在相同初始条件下,密闭爆炸工况的爆炸超压特征参数显著高于泄爆工况超压特征参数。

(2)在爆炸初期,2 种爆炸模式火焰传播形态变化规律相似,都呈现出半球形和指尖形形态。但是在爆炸中后期,2 种爆炸模式火焰传播形态出现显著差异,密闭爆炸出现郁金香形火焰和准平面形火焰,而泄爆工况出现蘑菇形火焰。

(3)方管内汽油-空气混合气体密闭爆炸工况最大火焰传播速度明显低于泄爆工况最大火焰传播速度,但前者在火焰传播初期即达到最大值,而后者在火焰传播末期才取得最大值。

(4)方管内汽油-空气混合气体密闭爆炸工况郁金香形火焰的形成与管道内火焰锋面、流场和流场动压三者之间耦合效应相关;泄爆工况蘑菇形火焰的形成与外部流场湍流和斜压效应的耦合作用密切相关。