电厂锅炉水冷壁腐蚀性爆管原因分析及对策

曾 晶,张 超

(武汉钢电股份有限公司,湖北武汉 430080)

前言

武汉钢电股份有限公司(以下简称“钢电公司”)两台锅炉系原武汉锅炉厂生产WG-670/13.7-5超高压、中间再热煤粉锅炉,采取全钢梁悬吊结构,配备中间储仓式制粉系统,布置4×4 组煤粉(水平浓淡分离低氮)燃烧器,具备掺烧高炉煤气及焦炉煤气能力。

自2019 年年底以来,1#锅炉频繁发生水冷壁泄漏故障,机组运行安全性受到严重影响,多次发生因爆管导致一类强迫非计划停运。

1 故障及炉管缺陷基本情况

钢电公司两台锅炉炉膛四周由Ф60×6.5mm、节距S=80 mm 的管子组成膜式壁,材质为20 G,炉膛宽11.92 m,深度10.8 m,高度45 m。水冷壁分为上、中、燃烧器区、下四部分,煤粉燃烧器布置高度为14.7~20.2 m。前后水冷壁下部管子倾斜50°构成冷灰斗,后水冷壁上部向炉膛内折3 m,形成折焰角。前后及两侧水冷壁各4 个回路,共形成16 路循环回路,布置情况见图1。

图1 锅炉水冷壁下联箱及循环回路布置结构图

2019 年11 月起,1#锅炉连续发生3 次水冷壁爆管情况,爆管后机组补水率急剧升高,补水量最大约增加了30 t/h,炉膛出口水平烟道处烟温最大偏差达到150 ℃,参数变化提示爆口偏大,机组被迫进行降压运行,甚至强迫非停,近3 次爆管情况见表1。

停炉检查,事故爆管具有如下特点:

(1)爆口偏大,发生泄漏后,炉水泄漏量大,现场异音明显,凝汽器补水量急剧升高;

表1 1#锅炉水冷壁泄漏及处理记录

(2)爆管高度位置相对一致,皆位于20 m 左右,处于燃烧器区域,该区域燃烧较为集中、温度较高,区域辐射换热强度高;

(3)爆管平面位置相对分散,除甲侧墙外,其他三面炉墙皆有事故炉管,其分布位置基本无规律性。

2 检查及检验

2.1 外观检查

割管检查:事故炉管割管口处背火侧管内肉眼观测表面平滑、壁厚正常,向火侧内壁呈坑穴状、含有黑色垢层、局部偏红色。见图2、图3。

图2 爆口形态

图3 管内坑穴形态

解剖测厚:在对事故炉管及旁侧随机共取10根水冷壁管,编号为A1、A2、B1、B2、D2、E1、E2 的试样,经解剖后有明显腐蚀坑,编号为C1、C2、D1 的试样,经解剖后有少量腐蚀坑。

选取E1 一处腐蚀坑进行了测厚检测,经检测E1 管道母材平均厚度为7.13 mm,腐蚀坑中最薄处壁厚为4.37 mm,减薄尺寸为2.76 mm。

2.2 金相分析

每件试样,在内、外壁各随机选择1处进行了金相分析,经表面金相检测发现B1、B2 的试样有局部组织为4 级完全球化现象(见图4、图5)。其他试样检测发现为二级到三级球化。具体为A2、B1、B2、D1 检测为二级球化,A1、C1、C2、D2、E1、E2 为三级球化。

图4 B1金相图

图5 B2金相图

2.3 力学试验

每件试样各取一组力学试样进行了力学试验,检测结果在标准规定范围内。抗拉强度(Rm)≥260 N/mm²(标准为≥245 N/mm²)、屈服强度(Rel)≥430 N/mm²(标准为≥410 N/mm²)、延伸率(A)≥34%(标准为≥25%)。抽取试样所检项目符合评定标准要求。

综上所述,所检测试样主要存在内壁腐蚀和珠光体组织球化现象。

3 调查及原因分析

3.1 追溯调查

结合水冷壁宏观检查、金相分析以及力学性能,总结出上述缺陷水冷壁管有如下特点:

(1)缺陷水冷壁的内表面附有大量水垢,且集中于向火侧,背火侧基本光滑;

(2)炉管外部形态基本正常,无明显腐蚀特征。坑穴状腐蚀发生于向火侧水垢处,背火侧管内形态良好,无明显缺陷;

(3)炉管力学性能正常,有明显结垢特征的炉管皆伴随有球化情况,球化等级不一致。说明炉管内部结垢后,20G管材的导热系数变差,向火侧管壁温度高,结垢严重的炉管金属球化速度加快。

开展如下调查工作:

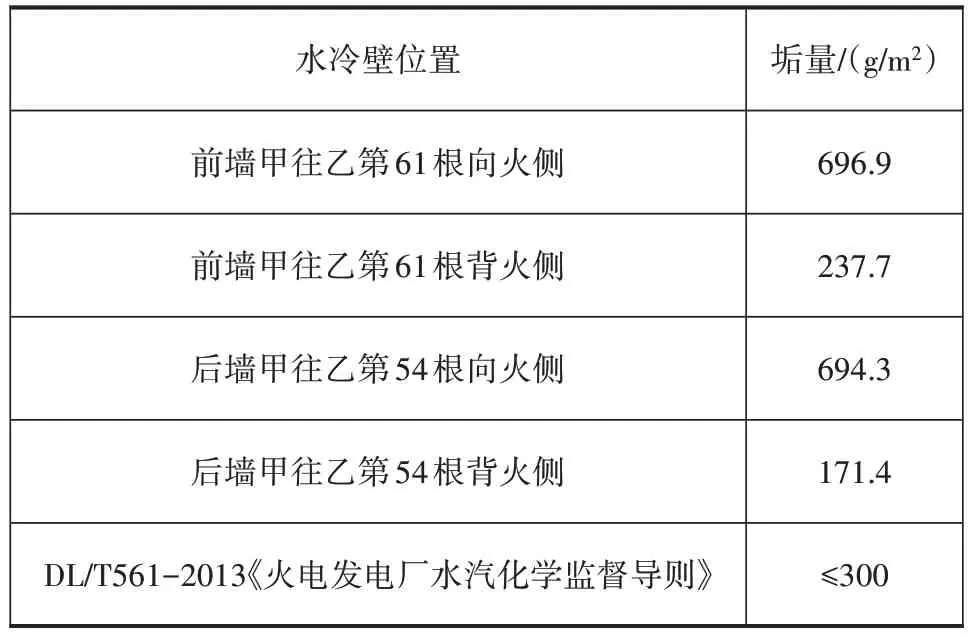

追查2016年1#机组大修时割管检查结果,情况见表2:

表2 2016年1#机组大修时水冷壁割管检查结果

从表2 可知,1#锅炉炉管在2016 年割管检验时,垢量已经超标,需要进行酸洗除垢,但当时因大修工期原因,实际酸洗工作未开展。

随机抽查2019 年9 月-12 月炉水品质化验结果情况,见表3:

表3 随机抽查2019年年底1#锅炉炉水水质情况

由表3可知,炉水水质主要指标控制基本正常,虽偶有超标,但能很快调整至达标范围。

3.2 原因分析

炉管向火面表面出现缺陷的可能原因主要为应力断裂、腐蚀、疲劳、磨损、质量控制失误(含外力影响)等,每一种失效形式起因及特征表现方式不一。应力断裂主因是过热运行;疲劳失效时伴有氧化皮、裂纹特征;管壁冲击磨损发生于外壁,主要外观特征为外壁减薄;炉管高温腐蚀与低温腐蚀发生于烟气环境中,主要失效宏观特征坑穴状、麻点或浅沟槽,覆盖有灰及铁质氧化物质,发生部位在炉管外壁。

本案例中,由于缺陷水冷壁基本不存在过热运行工作环境、炉管外壁正常、无横向裂纹等特征,加之综合检查分析情况并结合理化分析结果,判定此次集中性爆管故障原因为垢下腐蚀(碱腐蚀)。钢电1#锅炉于1994 年投运,运行至今已经有25 年,垢量日积月累加之炉水电导偶有超标,根据表2 中结果显示,水冷壁积垢量已经超出正常范围。

当受热面管内壁有水垢时,由于垢的传热性很差,垢下金属管壁的温度升高,渗到垢下面的锅炉水会发生急剧蒸浓,炉水的高度浓缩,炉水中的OH-在垢层下方富集,具有很强的侵蚀性,水冷壁内壁保护膜受到破坏,铁和水形成碱性电池,发生碱性腐蚀,伴随有氧腐蚀(缺陷炉管内部有黑红色铁氧化物等生成物)

电化学腐蚀主要化学反应式为:

阳极Fe -2e →Fe2+

阴极2H++2e →H2

垢层下方的生成的H2与钢中的渗碳体反应后铁的体积缩小,结构变化使得水冷壁管强度降低,加之垢层导致炉管工作温度升高,球化速度加快,金属管薄弱处无法承受管内汽水介质压力,导致爆管事故发生。

4 改进措施

4.1 对水冷壁管缺陷部分进行大面积更换

根据解剖测厚结果,水冷壁管存在大量结垢和大幅减薄,已基本不具备酸洗条件,由于四面炉墙工作环境基本相同,缺陷情况也基本相似,加之爆管区域的分散性,为保证机组安全运行,须对已发生腐蚀的水冷壁管缺陷段进行全面更换。

为确定更换高度,对1#锅炉后墙甲往乙第58根、第115根进行扩大区域割管检查,发现自锅炉标高13 m 高度向下、33 m 向上部分,肉眼不可见水冷壁结垢情况,且内壁情况良好。确定锅炉四面墙共552 根水冷壁管,自标高13~33 m 部分进行大面积更换,彻底消除水冷壁腐蚀减薄和管材球化缺陷。

4.2 确保汽水品质稳定达标

提高化学监督管理力度,化验站加强对炉水、给水及其他汽水品质的在线监督工作,严格按照操作标准执行化验步骤,仪表做好保养和定期标定,并由生产技术室每周执行至少3 次抽样复检,确保合格的炉水品质。此外,增加锅炉定期排污频次,由以往每周3 次定期排污,增加为每周5 次,以控制炉水电导稳定达标,减少出现炉水品质不合格而被动调整的情况。

4.3 扎实做好金属监督工作

水冷壁设计使用年限约10 万h,钢电两台锅炉水冷壁管实际已超过设计年限,加之机组启、停次数相对频繁,需进一步强化金属监督力度,严格按照DL438-2016《火力发电厂金属技术监督规程》、DL/T939-2005《火力发电厂锅炉受热面管道监督检验技术导则》中相关要求开展金属监督工作。

在锅炉检修期间,有计划性对受热面管道进行全面外观质量检查,重点检查腐蚀、鼓包、变形和裂纹情况,并对1#锅炉未换管部分、2#炉四面炉墙进行重点抽样检验,此项工作力度需加大,视检验情况采取措施,可考虑对2#锅炉水冷壁管进行计划性大面积更换。