完善干法除尘转炉煤气回收工艺实践

矫继东,孙成龙,张 函

(鞍钢股份能源管控中心,辽宁鞍山 114000)

1 干法除尘工艺存在问题

1.1 转炉煤气干法除尘工艺

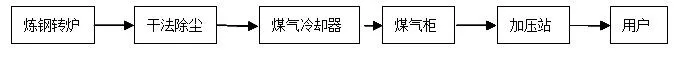

2015 年鞍钢D、E 转炉煤气首次采用干法净化回收工艺,工艺流程如图1。

图1 改进前的工艺流程

回收的煤气要求含尘量≤10 mg/m3;但对回收的煤气含水量没有要求。由于干法煤气净化回收系统的电除尘器出口端的转炉煤气温度较高(160 ℃左右),不能满足煤气柜内橡胶密封膜的使用要求,必须将煤气温度降至70 ℃以下,转炉煤气方可满足进入煤气柜要求。在炼钢转炉煤气干法净化回收工艺末端设置了煤气冷却装置,该装置根据对流换热原理,顶部喷入冷却水使煤气温度降低至符合要求后进入煤气柜。

为满足用户对煤气压力以及输送的需求,煤气柜后配置了加压站,加压站内设3 台加压风机,2 用1备,煤气经风机加压后送往用户。

1.2 转炉干法除尘工艺存在问题

2015年4月配套D、E转炉建设的转炉煤气柜及其加压站投产后,因转炉煤气含水量高、含尘量相对较高,造成加压风机叶轮挂灰、挂水,叶轮动平衡失衡,振动超标,频繁检修,检修周期最短7天、最长20 天,经常处于无备车抢修状态,无法满足加压风机6个月的检修模型;同时煤气含水量高,影响用户正常生产。

国内其他采用转炉煤气干法净化回收工艺的钢铁企业,也普遍存在转炉煤气含水量大、含尘相对较高,造成加压风机检修周期变短等问题。

2 情况分析

2.1 转炉煤气含水量大

加压风机停机检修时发现叶轮挂灰和潮湿,说明煤气中含水量高。煤气含水量高的原因是为降低转炉煤气温度,使用煤气冷却器喷水降温,虽然煤气温度降到了煤气柜密封橡胶模的使用要求,但因煤气冷却器距离煤气柜较近,造成煤气中的机械水不能完全沉降下来就带入了煤气加压风机。经过对比检测,该加压风机入口煤气含水量高达130 g/m3,转炉煤气湿法净化回收工艺的加压风机入口含水量也只有80 g/m3,说明该系统煤气含水量确实高。

2.2 转炉煤气含尘量高

加压风机停机检修时发现叶轮挂灰严重,说明来源煤气中含尘量比较高。对煤气柜后加压风机入口煤气含尘量检测,实测值为5~10 mg/m3,达到该工艺干法除尘要求。但与使用其它工艺的煤气柜后鼓风机入口煤气含尘量3~5 mg/m3比较,该工艺系统转炉煤气含尘量相对较高。

综上所说,煤气干法净化回收工艺处理后的转炉煤气含水量大、含尘量相对较高是造成煤气系统加压风机检修周期变短等问题的原因。

3 改进方案

对加压风机出现的问题分析研究认为:降低转炉煤气含尘量、含水量是解决问题的关键。借鉴炼钢转炉煤气湿法净化回收工艺的加压风机系统配置,在煤气柜后和加压风机入口之间都设有湿式电除尘装置,风机系统运行稳定正常。决定将转炉煤气干法净化回收系统煤气柜后增加一套以脱水为主、除尘为辅的脱水除尘装置,以满足转炉煤气含水量≤80 g/m3、含尘量≤5 mg/m3的要求。

脱水除尘装置位置的确定有以下两个方案:

方案1:如果放在煤气干法净化回收系统煤气冷却器与煤气柜之间,因煤气流量大(18 万~36 万m3/h)、管径粗(DN3 000),设备相对较大,占地面积大,投资高。

方案2:放在煤气柜出口与加压风机之间,要处理的煤气流量相对较小(8.5 万m3/h),设备相对较小,占地面积小,投资少。

经过现场勘察,多方论证,决定选用方案2。

4 脱水除尘装置技术原理与设备参数

因在现有工艺上进行改造,常规的卧式脱水、除尘装置不能满足现场消防距离的要求,在多次现场勘查论证下,决定选用立式脱水除尘装置。

4.1 脱水除尘原理

除尘:与其他湿式电除尘一样,设备阴极部分接入60 kV 左右直流高压电,烟气中的粉尘与液滴碰撞凝聚成较大的含尘液滴以及大量的机械水滴进入除尘区域,阴极负高压电晕放电,含尘液滴或水滴荷电,在电场力的作用下,向阳极板运动,被集尘极吸附捕集;在电场上方设置定期冲洗喷淋装置,定期对集尘极、放电极表面进行清洗,在极板表面形成水膜,在重力作用下自上而下流入灰斗,排入水处理系统。

脱水:在装置入口及出口处分别设置一级脱水装置(曲板组成)和二级脱水装置(折板组成)见图2。煤气中的水分在气流的作用下,通过曲板和折板时水滴与板表面碰撞,水滴被板面吸附,在重力作用下形成水膜流入排水器,脱过水的煤气通过板的缝隙输送出去。

图2 脱水除尘装置结构图

调整曲板、折板的间隙,可以提高煤气脱水率;或提高穿孔速度,同样也能提高脱水率。

4.2 转炉煤气技术参数

转炉煤气压力:2~2.3 kPa

转炉煤气温度:-30~75 ℃

转炉煤气湿度:100%

转炉煤气入口含尘量:≤10 mg/m3

煤气机械水入口含量:≤150 g/m3

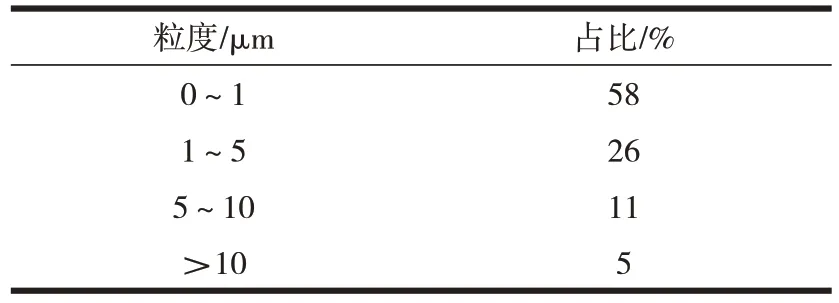

转炉煤气含尘粒度状态见表1。

表1 转炉煤气含尘粒度状态

4.3 脱水除尘装置基本技术要求

转炉煤气脱水除尘装置后转炉煤气技术要求:

4.3.1 除尘效率

除尘器转炉煤气入口含尘量≤10 mg/m3时,设备出口净煤气含尘量≤1 mg/m3。

除尘器转炉煤气入口含尘量在>10 mg/m3时,按90%净化效率计算。

4.3.2 脱机械水效率

除尘器转炉煤气入口机械水量≤150 g/m3时,设备出口煤气含机械水量≤30 g/m3。

除尘器转炉煤气入口机械水量>150 g/m3时,按80%脱水效率计算。

脱水除尘装置阻力损失≤600 Pa。

4.4 脱水除尘装置基本参数

根据脱水除尘技术要求和转炉煤气技术参数,确定了如下设备基本参数,见表2。

表2 脱水除尘装置基本参数

5 实施后在工艺流程

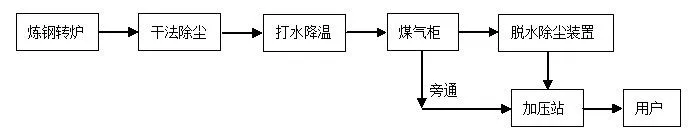

该项目于2018 年9 月建成投产,在转炉煤气柜后增加脱水除尘装置,并设有旁通,见图3。

图3 改造后的工艺流程

6 实施效果

该脱水除尘装置自2018 年9 月运行至今,加压风机运行和用户生产稳定,达到预期目标。保证了出口煤气含水量<30 g/m3和含尘量<3 mg/m3。实际运行中,最优时可达到含水量<20 g/m3。

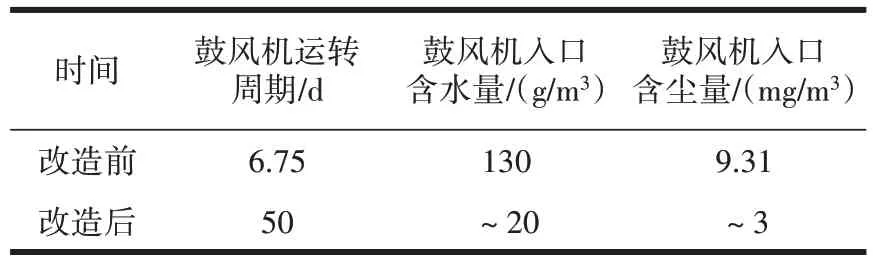

脱水除尘装置投运前后,鼓风机运转周期、入口含水量及含尘量对比如表3。

表3 改造前后含水量、含尘量对比

由表3 可知,通过加压风机运转周期、含尘量、含水量数据监测,该脱水除尘装置具有明显脱水除尘效果。

由于加压风机转子已存在一定程度的腐蚀、磨损,脱水装置投运后,未达到预计运转周期(180d)的检修模型要求,在后续改造中,我们将对损伤的转子进行更换处理,以达到理想效果。

增设该装置后,转炉煤气输送阻损增加,在实际初期运行观测为0.6 kPa左右,基本不影响正常生产,该数值也作为对脱水除尘装置是否存在故障、需要停运检修的一种判断手段。

根据国家环保节能要求,2019 年鞍钢已将其余3 座转炉煤气回收工艺由湿法除尘回收工艺改造成了煤气干法除尘回收工艺,但煤气柜后的加压风机系统并未改造,即保留了煤气柜后的湿式电除尘装置,加压风机设备运行至今系统稳定可靠。

7 结语

通过增加脱水除尘装置,降低了转炉煤气含水量和含尘量,延长了煤气设施使用寿命,减轻工业炉窑烧嘴堵塞,提高了煤气热效率,减少了设备维护量。改造效果明显,适用于存在同类问题的转炉煤气回收加压工艺。