大型重油罐的安全拆除方法

陈小东

(宝山钢铁股份有限公司能源环保部,上海 201900)

1 概述

钢铁冶金、石化行业油罐当运行到一定时间后,如不能满足生产需求或安全需求时,则需拆除更新。一般小型重油罐(小于1000 m3)拆除采用倒拆工艺,即将罐体提升(使用大型吊车),从下部割除一层,下落一层,直至整个解体。倒拆拆除与安装程序相反,自下而上一层一层切割拆除,一般来说切割动火高度离地面不超过2 m,避免了高空作业,降低施工风险,且不用搭设脚手架,缩短施工工期,节约施工费用。

但是对于较大的重油罐,因重量大、直径长,起吊半径和起吊重量都大幅增加,用吊车起吊就很困难,甚至无法起吊,这样的重油罐拆除时常规采用方法如下:在罐体的内部加胀圈,用倒链或液压顶升装置将重油罐上半部顶起悬空,再从下而上割除一圈,下降一圈。这种拆除方法需在重油罐内部罐底板上安装抱杆、在罐壁上安装提升用胀圈,利用环链电动葫芦配合罐壁拆除进行吊装作业,这样拆除时间长,费用大。(根据经验计算:容积为2万m3重油罐需40 根抱杆,见图1、图2,拆除时间超过一个月)。

图1 单根抱杆安装示意图

图2 重油罐内抱杆安装示意图

本文在前期方案研究及实验论证的基础上,提出一种新的拆除方法,即从重油罐顶部开始施工,采取专项安全保护措施,一层一层向下拆除,在确保安全的前提下,可短时间内完成大型重油罐的拆除工作。

2 作业背景

某钢厂因项目需求,需拆除2 座2 万m3重油罐,存储重油的储罐本身都属于重大危险源。在拆除储罐时必须特别谨慎,否则会存在环境污染和混合气体爆炸的风险。所以拆除前首先需将罐内部所有残留重油清除干净,全部完成后进入罐体拆除的阶段。项目团队对重油罐的结构及部件进行仔细研究,组织专家对重油罐拆除施工方案进行多次研究探讨,充分考虑现场可能出现的各种危险因素,不断细化、补充安全措施,最终选择了一个安全、高效的拆除方案——顶部向下拆除法。

3 拆除方法

3.1 罐体情况

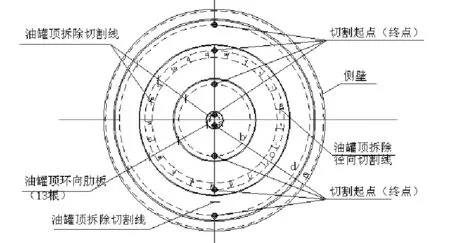

拆除罐体高16.686 m,罐顶高5.359 m,罐体直径40 m。罐体用钢材总重约340 t。罐体侧面板板厚为金字塔布置,每隔1.782 m 板厚递减一次,侧面板厚依次分别为(从下到上):25 mm、22 mm、18 mm、16 mm、14 mm、12 mm、10 mm、8 mm。罐体顶板总重约104 t,罐体顶由6 mm 厚的罐顶板、径向肋板、环向肋板组成。如图3。

图3 油罐顶板布置图

3.2 拆除准备工作

罐体施工前,确认罐体内部残留物全部清理完成,并再次进行氮气吹扫置换,可燃气体检测合格后,进行罐体与管道及泵站的物理隔断。

3.3 拆除安全措施

(1)重油罐底部放入20 cm 深的水层,确保罐体内钢板落入罐体底部不会出现金属碰撞的火星。

(2)重油罐顶设置生命绳,确保施工人员安全。在罐顶合适处设置环形生命绳。

3.4 重油罐顶顶板拆除

(1)顶板在切割前,事先在顶板上画出切割线,环向切割线以罐体圆心为圆心。

(2)采用氧气乙炔切割,由4~6 人顺序后退分片切割,严格按照切割线进行切割。

(3)首先沿中心的第一个环向切割线将罐体的中心部分拆除。

(4)其次从中心开始沿第二个环向切割线进行切割,切割顺序为沿着径向、环向、径向依次进行切割拆除。

(5)拆除下的每块罐顶板落入罐体内,依次转圈切割到罐体侧边,完成整个顶板拆除。如图4。

图4 罐顶切割示意图

施工人员安全措施:重油罐顶设置生命绳,在罐顶合适处设置环形生命绳,均匀布置6个固定点,两端固定,见图5。

图5 罐顶施工人员安全措施

同时在作业人员的安全带上加设一根和安全背带同样长Φ8 钢丝绳,一端用卡扣固定在腰间的背带上,一端固定在安全带的挂钩上,确保施工人员安全。重油罐顶部加焊槽钢作拉结柱,与罐顶通过钢丝绳连接,确保罐顶顶板在切割拆除时不会整体掉落。

3.5 罐体壁拆除

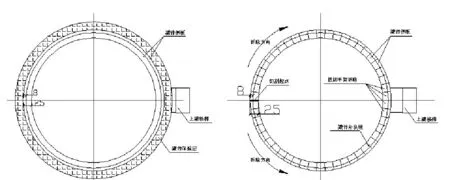

罐体壁拆除采用吊车辅助配合方式进行分层分块切割拆除。在罐体切割前,在罐体侧板底部划等分线,然后根据等分线确定切割线的位置。将罐体分为四层切割。如图6所示。

图6 罐体壁拆除示意图

罐体侧壁拆除局部搭设脚手架拆除,其他用护笼爬梯拆除。罐体侧壁拆除起点为罐体楼梯正对点为起点,然后两个班组同时、同速、相向拆除,在楼梯位置每层留四块搭设脚手架拆除,如图7所示。

图7 罐体壁拆除俯视示意图

3.5.1 罐体侧壁第1块(1、2、3层)拆除(见图8)

(1)用汽车吊将两护笼爬梯吊挂在罐体侧壁切割块左右两侧,且下部与地面固定。爬梯边与切竖直切割线(②、③)距离保持一定距离。

(2)在要拆除的侧板块靠近顶端距离两侧切割线1 m处分别开洞,固定吊钩。

(3)两人沿罐体编号为①的切割线切割,从中心开始,切割至②线、③线的位置为止。最后沿②、③线从下往上同速切割,安全带挂在护笼上。沿①切割线切割时,作业人员站在两护笼之间的作业平台上。安全绳挂在两护笼之间的钢丝绳上。

(4)吊车将拆除板吊走,作业人员从护笼下到地面,护笼利用吊车移位。

图8 第1块拆除示意图

3.5.2 罐体侧壁第2块(1、2、3层)拆除(见图9)

(1)护笼爬梯固定在距离②切割线500 mm 的位置。

(2)在要拆除的侧板块靠近顶端距离两侧切割线附近分别开洞,固定吊钩。

图9 第2块拆除示意图

(3)从①切割线未切割处开始切割,直至②切割线位置为止。沿①切割线切割时,作业人员站在两护笼之间的作业平台上。安全绳挂在两护笼之间的钢丝绳上。

(4)沿切割线②从下往上切割,作业人员站在护笼里面,安全带挂在护笼上。

(5)移动爬梯准备切割下1 块,利用第2 块切割方法进行下1块侧板拆除。

3.5.3 每层最后4块拆除(见图10)

在切割到第1、2、3 层最后4 片罐体时,因顶部钢板较薄易产生较大晃动或弯折变形,拟通过通过搭设脚手架拆除,脚手架每隔2 m 设置1 个作业平台,人员站在平台上进行作业施工。切割方式类似第2块的切割方式。

图10 最后4块拆除示意图

3.5.4 最后1层拆除

该层的高度距地面高度约2 m 左右,作业人员站地面切割,首先沿着竖直方向切割线进行切割,最后拆除切割环向切割线。在罐体环向切割的同时,吊车就位配合完成切割后,不落地装车由指定回收单位回收外运。见图11。

图11 吊车配合回收拆除示意图

3.6 残渣清理

罐体侧壁拆除完成后,排除罐体内部放入的水,吊车配合吊走落入罐体底部的顶板钢板。钢板清除完成后,对底部的残存油渣,采取修筑临时坡道后,铲车开进罐内铲除残渣,铲除的油渣直接装车回收。对边角处的残渣,采取人工清理、机械配合的方式进行清除。

4 结束语

采用此拆除方案,施工单位完成2 个重油罐拆除仅仅用24 天。同样情况下,如果采用倒拆工艺,拆除需花30天。本文介绍了一种拆除方法,不仅施工过程可确保安全,同时大大节约了施工时间,可推广至国内其他有大型重油罐的企业。