发电厂循环水系统水质提升及应用实践

王起露,毛春彪

(江苏金珂水务有限公司,江苏南京 210039)

引言

发电厂循环水系统在运行过程中,可能产生腐蚀、结垢、黏泥等问题而影响设备的正常运行。在实际的运行过程中,必须运用科学的方法进行解决,下面详细分析引起上述问题的原因,提出解决措施和应用实践。

1 循环水系统前期状况

某发电厂前期各系统普遍存在的问题是没有旁滤装置、吸水井露天位置无遮盖、冷却塔防尘网设计不完善、加药方案不合理等。其中某些循环水系统补水水质较差、周边环境恶劣,因此造成了该系统浓缩倍数较低,同时系统的结垢、腐蚀、微生物控制压力也较大。某些时候,系统无法正常排污,各水质指标会快速上升,系统面临极大的腐蚀和结垢压力。

由于硬件设施及技术管控不到位导致各系统严重结垢和腐蚀、凝汽器泄漏频繁,造成停机处理,带来较严重的后果。首先影响凝汽器的换热效率,同样燃料消耗量情况下,降低了发电量。另外因泄漏导致的停机损失,据发电厂估算,每次停机会造成20 万元以上的经济损失,包括发电损失、检修费用等。同时因水处理效果不好,还大大降低了凝汽器的使用寿命,增加了设备维修成本。

2 循环水系统发生腐蚀的原因分析

2.1 循环水中主要指标的影响

2.1.1 浊度的影响

浊度是指水中悬浮物对光线透过时所发生的阻碍程度,其间接表示水中悬浮物及胶体含量。水中悬浮物含量过高,如果没有进行有效过滤且系统浓缩倍率高,则容易在流速低的设备或管道内壁淤积,造成设备的结垢及腐蚀加剧,因此需要适当控制循环水的浊度[1]。

2.1.2 硬度的影响

补水中的溶解性离子(如钙镁等)进入冷却水系统,经蒸发浓缩后,水中离子浓度增加,再加上pH 值和温度等因素的变化,致使离子过饱和而生成水垢,如CaCO3、MgCO3、MgSiO3等。形成硬垢降低了换热效率,从而影响整个生产环节。

2.1.3 氯离子的影响

氯离子是一种腐蚀性强的阴离子,它能破坏碳钢、不锈钢和铝等金属或合金表面的钝化膜,引起金属的点蚀、缝隙腐蚀和应力腐蚀破裂。而前期发电厂循环水普遍存在氯离子偏高情况,因此需要适当控制其含量。

2.1.4 微生物含量的影响

在循环水系统内的细菌、真菌和藻类,在一定温度和流速条件下,附着在换热器或者管道表面,捕捉水中的营养物质并快速繁殖生长。微生物群落的代谢产物、微生物尸体生成粘性物质,进一步加速繁殖速度和捕捉水体中的细小颗粒、胶体及腐蚀产物,进而形成淤泥,造成换热器泥堵,影响换热效率,造成设备无法正常运行。

2.2 设备存在的问题

由于当今社会竞争激烈,很多厂商在设备材料上过多考虑经济性,给钢厂设备的安全运行带来较大压力[2]。此外,发电厂部分设备存在运行年限过长、系统材质多以碳钢、黄铜为主,耐腐蚀性能较差。

2.3 系统设计不完善

所有循环水系统均缺少旁滤装置、冷却塔防尘网安装不合理,造成系统内出现大量杂物,堵塞换热管,影响凝汽器的正常安全运行。部分系统排污采用溢流方式,导致水池底部淤泥无法排除,造成淤积,影响系统水质。

3 循环水系统水质提升措施

3.1 安装旁滤设施及更换设备材质

由于发电厂循环水系统均没有设计旁滤水系统,且吸水井露天部位太多,导致系统内出现一些泥沙、填料碎片、木屑、塑料袋等杂物,造成系统浊度偏高,影响系统水质。其中一个系统由于周边环境恶劣且补水水质较差,导致系统出现大量黑色黏泥,堵塞冷却塔填料和凝汽器换热管,严重影响换热效率。为改善循环水系统水质,提高循环水系统浓缩倍数,减少排污量,对发电机组冷却循环水系统增加旁滤设施[3],并对冷却塔的防尘网结构进行改造,旨在减小浊度和系统内杂物。

考虑到前期各系统设备老旧、腐蚀现象严重,目前已将部分系统凝汽器钢管材质更换为不锈钢,后期逐步进行替换,提高系统的耐腐蚀性能。

3.2 排污系统改造及补排水操作的规范化

循环水系统补水、排水点必须分离,否则大量新水未在系统内混匀即被排放出去,造成新水浪费、系统浓缩倍数低。另外,发电厂部分系统采用溢流方式进行排污,水池底部淤泥无法排除,造成淤积,影响系统水质。后期考虑进行排污系统改造,进一步稳定系统水质。同时,改变大补大排模式,安排专人采用连续补排的稳定操作方式,通过控制合适的置换量来调节氯离子的含量,减轻设备的点蚀现象。

3.3 定期进行水池清淤及设备清洗

利用停机检修时间段,对冷却塔水池、塔内布水槽进行清淤,避免微生物滋生及藻类繁殖,由于部分系统排污采取的是溢流方式,造成清淤前准备工作繁重,清理存在困难。另外,根据现场冷却塔状态,制定填料、布水器、水池清淤等大修周期计划,结合发电停机机会,预排检修计划,保持系统处于良好运转状态。

根据设备实际运行状况,制定清洗计划。从拆开的设备状况来看,部分设备内部腐蚀结垢已经较严重。需要对系统进行射流冲洗配合酸洗,去除垢物及黏泥后,进行预膜,提高设备的换热效率,抑制系统进一步腐蚀。清洗前后效果对比见图1。

图1 凝汽器换热管清洗前后对比图

3.4 调整加药方案

3.4.1 更换水处理药剂配方

根据该发电厂历史水质检测报表数据和设备结垢情况,需要缓蚀阻垢功能较强、能够适应较大的水质波动、在较宽泛的水质指标范围内均有较强的缓蚀阻垢效果的药剂。另外,发电厂周围部分系统所处环境粉尘含量较高,很容易进入循环水系统内,所以对系统的沉积控制要求至关重要,特别需要药剂具备良好的分散效果。2020年1月份开始采用耐高温、高浓缩倍数的低有机膦方案。此方案兼顾了垢晶体、悬浮物、铁等的高效分散、阻垢、对各种金属材质的腐蚀控制。完全能适应该系统的结垢腐蚀问题且各产品具有较强的协同作用,进一步加强结垢腐蚀抑制情况。

发电厂原先杀菌剂采用的是氧化性、非氧化性交替投加方式,杀菌效果不佳。目前改为氧化性杀菌剂次氯酸钠连续杀菌模式,配合杀菌增效剂,增强系统杀菌效果,控制各系统的微生物含量。

3.4.2 引进自动加药装置

为了稳定各系统的水质,2020 年3 月份引进了自动加药装置,根据系统药剂量,自动控制加药,避免了人工加药的滞后性以及加药量的波动。此外,安排专人监督加药,记录每天各种药剂的投加量结合检测数据分析,确保系统缓蚀阻垢剂及杀菌剂含量充足,减少系统腐蚀结垢和黏泥滋生现象。同时改善补水水质,1#、2#、4#循环水系统补水改用工业清水或生活水补水。

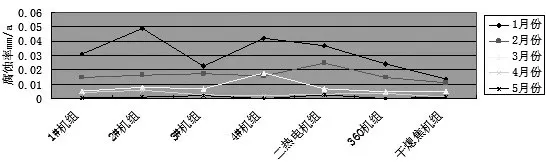

通过采取以上措施,各系统的水质状况见表1,挂片腐蚀率情况见图2。

表1 各循环水系统水质

图2 2020年发电厂各循环水系统黄铜挂片腐蚀率

由表1 和图2 可见,改进后各系统水质指标均控制在标准以内,系统杀菌效果显著,挂片腐蚀率逐步降低。

4 结语

系统的运行情况与循环水的各项指标有着密切联系,保持良好的水质指标可以减轻设备的腐蚀结垢现象,有效延长设备的使用寿命,提高设备的使用效率,保证水系统的安全稳定运行,从而节省设备维修和更换成本。本文从发电厂循环水设备腐蚀结垢现象出发,进行原因分析,采取了相应的解决措施。通过对循环水进行阻垢、杀菌、旁滤等处理,提升了各系统水质指标,减轻了设备的腐蚀结垢,提高了凝汽器的真空度,改善了汽轮机的出力和运行的经济性能,保证了设备的安全稳定运行[4]。