基于瞬时相位检测的RV减速器传动误差评价

姜阔胜,胡 松,周远远

(安徽理工大学 机械工程学院, 安徽 淮南 232000)

2013年4月,在德国汉诺威工业博览会上,工业4.0的发展战略正式推出,吸引了全球的目光。两年后,中国在继863计划后正式启动了中国制造2025发展计划,以促进中国从制造业大国向制造业强国的转变[1]。无论是德国工业4.0还是中国制造2025都少不了工业机器人的身影。RV减速器作为工业机器人的核心基础部件,具有体积小、重量轻、传动比范围大、寿命长、精度保持稳定、传动效率高、传动平稳等一系列优点,被广泛应用于国防、航空航天等领域。目前,RV减速器主要依靠进口,近年国内的上海电机、秦川机床等企业先后投资引进高精度设备用以研发RV减速器。国外的RV减速器发展周期长,依靠工艺和材料能够有效保障RV减速器的质量,而国内新型研发,出厂时动态性能量化指标欠缺。因此提高RV减速器的传动精度、降低传动误差成为优质RV减速器研发的关键技术问题。

国内RV减速器的研究起步较晚,从影响传动误差的主要因素着手,李伟等[2]运用概率的有关理论,分析了RV减速器的传动误差和各项误差的概率分布规律,并基于概率理论方法对RV减速器的传动误差进行了计算评价和实验验证。杨玉虎等[3]基于作用线增量原理,系统分析了RV减速器的结构与传动特点,并推导出减速器的误差传递矩阵。但这两种方案只是在无负载传动的基础上片面地分析了部分误差因素对于传动精度的影响,在实际的高转速、高负载的运转环境下并不能很好地作为误差评定的标准。2016年,Tran等[4]结合考虑误差的摆线减速机运动学分析进行其空程的迭代有限元分析,结果显示误差也会影响减速器的空程角度(实际定义中空程角度是受扭矩刚度的影响)。2017年,Chen等[5]建立了考虑渐开线齿轮和摆线齿轮的啮合刚度的动力学模型,揭示了RV减速器传动模态的结构,但这两种分析和计算过程非常复杂。针对RV减速器的测量研究,朱临宇[6]和吕明帅[7]都仿真并建立了试验台测量减速机的各项性能指标,冉毅[8]和王拓然[9]对RV减速器动态特性仿真后,建立了专门的试验台测量其动态特性。上述方案针对RV减速器传动误差的检测都是基于传统角度编码器的瞬时相位检测方法,这种检测方法虽精确,但一般的编码器分辨率有限,不适用于高速或超低速,并且安装位置相对固定,大多在轴端,不适合往复运动。

针对传统检测方法的弊端,本文提出一种基于偏心补偿的瞬时相位检测技术,能够对RV减速器的传动误差进行较为精准的检测。

1 RV减速器传动误差检测原理

减速器的传动误差是由于传动链内部部件的形状、尺寸、位置偏离理想状态而产生的,RV减速器的传动结构图如图1所示。传动件的加工误差主要为制造误差和装配误差,制造误差又可以称之为固有误差,是由于加工存在近似方案而产生的原理误差以及一些人为和环境因素所引起的误差,是不可能完全避免的[10]。而装配误差是由于在装配过程中,理论位置与实际位置之间的偏差所引起的。这两种误差会影响传动链的传动比,从而造成传动误差。同时,在实际传动链运行的过程中,由于负载的直接作用、在高速旋转的状态下产生的高温以及动态啮合力使部件产生了弹性变形和受热变形,加上日积月累的损耗,从而引起传动误差,也称之为不稳定误差。

图1 RV减速器传动结构图

传动误差定义为当输入轴单向回转时,输出轴转角的实际值对理论值之差,也可以通过实际传动比(输入轴、输出轴实测转角的比值)与理论传动比(121)之差来衡量。传动误差的计算公式为

Δθ=θ2-(θ1/i),

(1)

或

Δi=(θ1/θ2)-i,

(2)

式中Δθ为输出轴实测转角与理论转角之差,Δi为实际传动比与理论传动比之差,θ1、θ2为输入轴、输出轴的实测转角,i为理论传动比,θ1/i为输出轴理论转角。

2 基于偏心调制的瞬时相位检测技术

2.1 理论原理

本文提出的基于偏心调制的瞬时相位检测技术理论来源于凸轮机构的运动学,利用偏心套代替凸轮,利用电涡流传感器或者激光位移传感器代替推杆,实现无接触测量,可以直接检测到主轴的摆振信号。该摆振信号被正弦调制,需要经过滤波等信号处理后,才能得到摆振信号的幅值和频率。利用LabVIEW软件编程,对测量的信号进行低通滤波,可以得到主轴的瞬时位移信号。其难点在于信号的提取,在误差信号检测中,采用正弦变化率调制信号,然后从调制后的信号中分离参数[11]。常规凸轮推杆运动原理如图2(a)所示,选择偏心圆作为凸轮时,推杆轨迹为余弦信号,如图2(b)所示。

(a) 常规凸轮推杆运动原理 (b) 推杆轨迹信号图2 凸轮机构运动学原理

图3 瞬时相位测量原理

如图2所示,随着凸轮的转动,推杆沿轨道上下移动。推杆行程从0增加到h,在回程中,推杆行程从h减少到0。根据推杆的运动,可采用激光位移传感器或涡流位移传感器代替推杆进行非接触测量,利用偏心套筒形式的凸轮实现瞬时相位调制。原理图[12-13]如图3所示。点O为偏心套筒的旋转中心,偏心套筒的偏心距为4 mm。图3中的A点和B点分别为偏心套的最高点和最低点,即对应的激光传感器测得的位移分别为smin和smax。θ为偏心套与y轴之间的旋转角度。当主轴以ω1的速度运行时,激光位移传感器测量位移为s,通过三角形△OO2M(其中O是偏心套筒的旋转中心,O2是偏心套的外周中心)简单的数学关系将测得的位移s转换为相位θ,转换关系如式(3)、(4)、(5)所示:

r2=(h-s)2+e2-2(h-s)ecosθ,

(3)

(4)

h=r+e+smin,

(5)

图4 瞬时相位检测仪

2.2 偏心调制的瞬时相位检测的精度分析

当偏心套匀速旋转时,得到图3具有余弦特征的位移信号,由式(4)得到瞬时相位信息。本检测方法是将激光位移传感器与偏心套相结合进行相位信号的测量。激光位移传感器的具体参数如表1所示,激光位移传感器的分辨率是ε=0.5 μm,偏心套的偏心是e=4 mm,偏心行程是2e=8 mm。

本文提出的直接测量相位法的精度γ和分辨率σ分别为

(6)

(7)

由式(6)和式(7)可知,本文提出的瞬时相位测量方法的精度与偏心套的偏心量有关,激光传感器的测量范围和测量精度有关。

3 瞬时相位检测仪动力学分析

根据上述内容,研制的瞬时相位检测仪如图4所示。主要部件如表1所示。

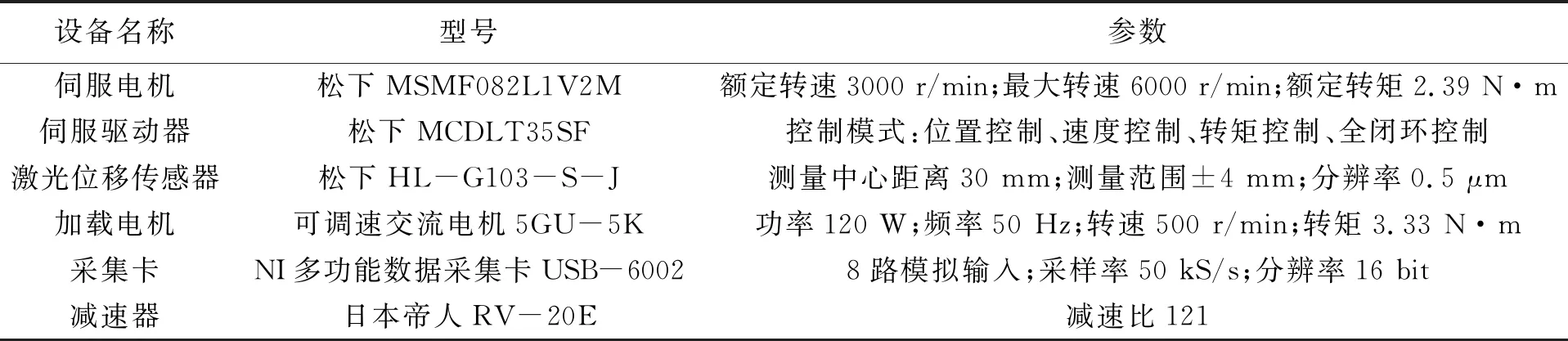

表1 瞬时相位检测仪主要元件

通过对瞬时相位检测仪的分析可知,本传感器可以在0~2000 r/min转速范围内使用,并获得瞬时相位检测仪参数如表2所示。

表2 瞬时相位检测仪参数表

4 传动误差检测试验平台

4.1 试验台研制

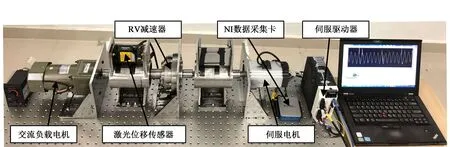

设备选型表如表3所示,搭建的RV减速器传动误差检测试验平台如图5所示。

表3 设备选型

图5 RV减速器传动误差检测试验平台

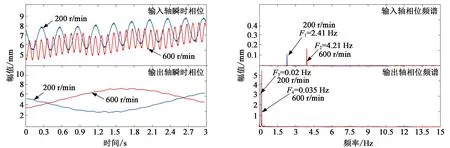

4.2 传动误差测量

以RV-20E为样机进行传动误差测量,使用伺服电机驱动减速器输入端转动,将激光位移传感器安装至实验台输入、输出端,信号输出端接至NI数据采集卡,同步读取输入、输出的位移值。设定两种不同速度的工况,RV减速器输入试验速度设置值分别为200、600 r/min,激光位移传感器采集到的输入、输出轴瞬时相位信号如图6所示。经过傅里叶变换得到图7,测得RV减速器两种不同运转速度下的实际传动比分别为i1=F1/F3=120.5,i2=F2/F4=120.28,与理论传动比121非常接近。

图6 输入输出轴瞬时相位信号 图7 输入输出轴瞬时相位频谱图

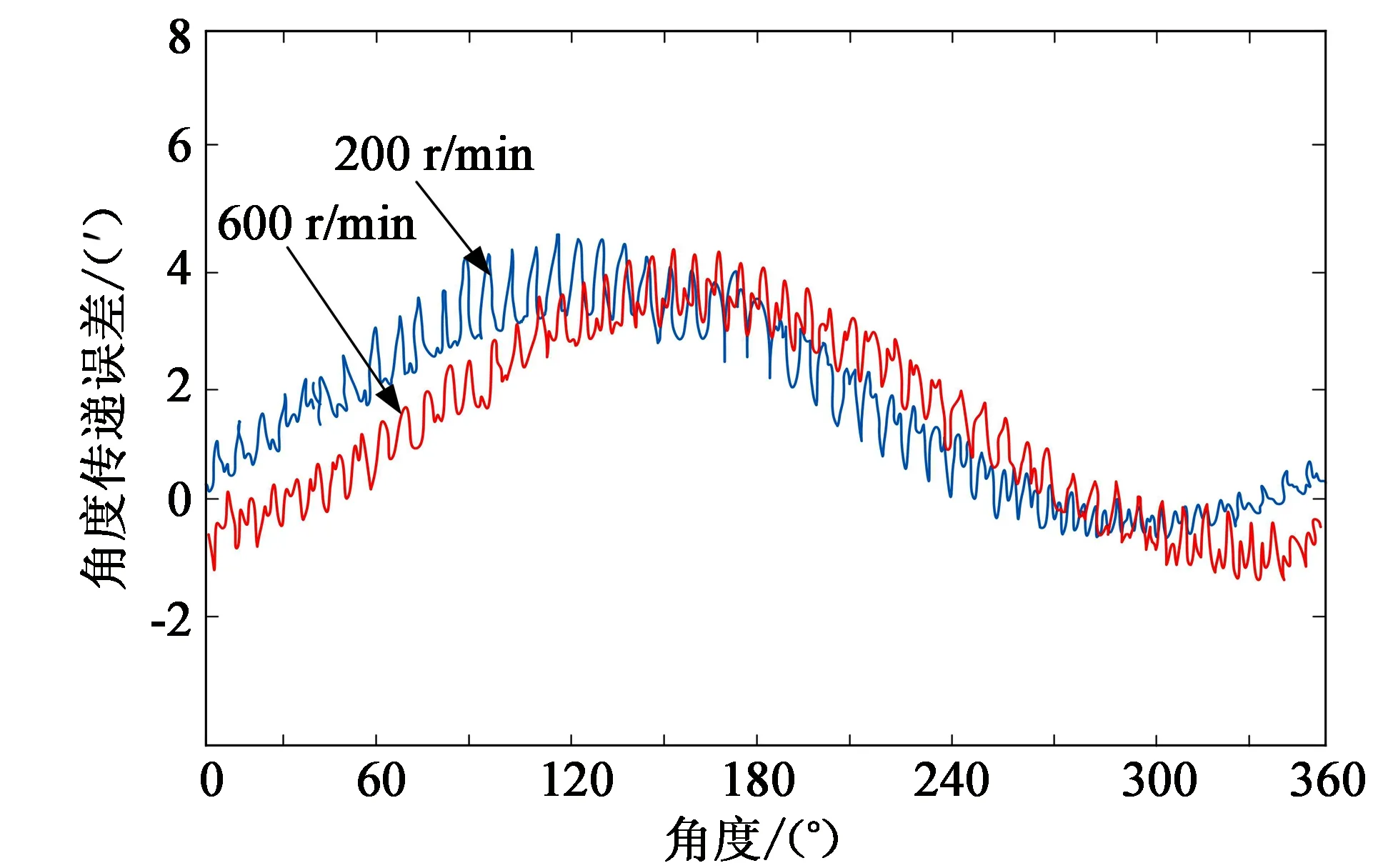

图8 传动误差曲线

通过公式(1)、(2)将所得到的位移数据进行转换,绘制出传动误差曲线,如图8所示。从图中可以看出角度误差除了有长周期误差、还存在短周期误差以及高次误差。

5 总结

本文提出了一种基于偏心调制的瞬时相位检测技术,对该检测方法进行了背景介绍、原理及误差分析。结果表明,该检测技术能够适用于高速、超低速等运行环境,测量精度达到16 000。由于引入了偏心量,可以采用去质量等方式进行偏心补偿。

针对RV减速器的传动误差测量,研制了基于偏心补偿的瞬时相位检测技术的RV减速器传动误差检测试验台,通过对试验数据的转换分析,在两种不同工况下得到样机的传动比(分别为120.5和120.28,理论传动比为121)及传动精度,验证了方法的可行性与精确性。并且该方法在后续研究中能同时对瞬时相位、瞬时转速、扭矩进行测量,为启动力矩、扭转刚度、传动误差的一体化测量奠定了基础。