基于有限元技术的工业机器人本体刚度优化设计

黄 文,冯海生,肖永强,苗想亮,李 鑫

1.埃夫特智能装备股份有限公司,安徽 芜湖 241000;2.安徽工程大学 机械工程学院,安徽 芜湖 241000

随着企业用工成本的持续增长,越来越多的传统制造企业向智能制造转型,导致对工业机器人的需求不断攀升[1]。然而,国内工业机器人企业因缺乏深入的理论研究基础和较为完善的实验环境,品牌形象和认知度普遍不高。目前,较多的国内中低端机器人企业仍以逆仿为主,所生产的工业机器人无论在设计、制造,还是在应用等方面均和国外知名品牌有较大差距。

刚度性能作为工业机器人非常重要的参数之一,直接影响到机器人的整机动态性能[2-3]。目前,国内对于机器人刚度的研究,多集中于整机刚度或其工作空间内的全域刚度[4-5],这些研究虽然能够很好地提供机器人整机刚度评价标准,但是并未给出刚度优化方向和优化建议,不能从根本上解决刚度问题。

在汽车研究领域有部分学者采用刚度贡献度分析方法研究汽车各模块对整车刚度的贡献情况,并通过修改模块刚度达到调整整车刚度的目的[6-7]。由于机器人本体和汽车车身同属于大型机械本体,因此该贡献度分析方法存在运用于机器人结构分析中的可能性。在机器人结构优化研究中,较多采用拓扑优化方法,该优化方法能够在设计初期就对机器人结构进行多轮迭代优化,保证机器人结构性能[8-11]。

基于以上研究背景和现状,本文将刚度贡献度分析方法引入机器人刚度分析中,并将其与有限元分析技术相结合,研究出一套通用的机器人刚度设计方法;再以某型码垛机器人为例,运用本方法对该型机器人进行刚度优化,结果表明经本方法优化后的机器人,刚度设计更为合理。

1 机器人模块刚度贡献度分析方法

机器人零部件刚度贡献度的评价方法大体思路是:将机器人按照铸件划分为若干模块,分别调整每个模块的刚度值,获得各模块的刚度变化对整机刚度变化的贡献情况,借此建立对应的刚度贡献度矩阵,比较直观地评价各局部模块对整机刚度贡献程度。由于各模块质量不等,对各模块在整机的质量占比系数进行归一化处理,从而获得局部模块的刚度贡献度系数,进而形成整机的刚度综合系数,并以此评价整机刚度设计的合理性。

1.1 理论假设

(1)本方法所述刚度为机器人静刚度,属于小变形弹性理论范畴[12];

(2)机器人各铸件的刚度值和弹性模量呈线性相关[13]。

1.2 分析方法

1.2.1 机器人各铸件刚度贡献度计算

(1)

因此机器人各铸件对机器人整机三方向的刚度贡献度可表示为:

(2)

1.2.2 机器人各铸件刚度贡献度系数的计算

AK反映了机器人各铸件刚度对整机结构刚度的影响程度,可由于不同铸件的质量不一,仅用AK无法定量描述铸件材料刚度的贡献度,因此需要引入质量参数进行修正归一化处理。在此引入质量系数θ,并假设机器人整机质量为M,划分n个模块后各模块的质量为mi(i=1,2,3,…,n),则每个模块的质量系数θi(i=1,2,3,…,n)为:

(3)

因此机器人各模块对机器人整机三方向刚度贡献度系数可修正为:

(4)

为了更加方便地从整体上评价零部件对整机刚度的贡献,引入贡献度综合系数这一概念。定义Kw为整机综合刚度,Kw(i)(i=1,2,3,…,n)为各零部件局部综合刚度,Rw(i)(i=1,2,3,…,n)为机器人第i个模块结构刚度对整机综合刚度的贡献,AKw为机器人各模块对机器人整机综合刚度贡献度,DKw为机器人各模块对整机综合刚度贡献度系数。采用和上文相同计算方法,有:

Rw(i)=(Kw(i)-Kw)/(λKw)×100%

(5)

(6)

(7)

将式(7)中的行向量求均值,作为机器人整机刚度的综合系数ηKw,即

(8)

1.3 实例应用

为进一步说明本方法的应用,下面对图1所示的某型码垛工业机器人进行实例分析,该机器人整机质量约1 100 kg。

图1 某型工业机器人整机有限元模型Fig 1 Finite element model of a complete machine for a certain type of industrial robot

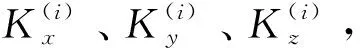

将该机器人整机建立有限元模型,并按照铸件进行分类得到8个模块,分别为底座、转座、大臂、连杆1、连杆2、连杆3、小臂和手腕体。给每个模块的杨氏模量均增加0.03倍,分别计算调整前后的综合刚度Kw,以及三方向刚度Kx、Ky、Kz,结果如表1所示。

表1 调整前后刚度对照表Table 1 Comparison table of stiffness before and after adjustment

根据式(1)、式(2),计算可得

根据式(5)、式(6),计算可得

根据机器人设计参数和式(3),计算各模块的质量系数矩阵为:

由式(4)可得各模块对整机三方向刚度的贡献度系数DK,即

由式(7)可得各模块对整机的刚度综合系数DKw,即

由式(8)可得机器人整机刚度综合系数ηKw=0.492 6。

由于机器人整机刚度贡献度综合系数0.492 6小于1,从整机来看机器人刚度较为富足,有较大的轻量化空间。

进一步观察DK,其为一个3×8的矩阵,行向量分别对应X、Y和Z3个方向,列向量分别对应底座、转座、大臂、连杆1、连杆2、连杆3、小臂和手腕体。显然,X方向刚度贡献度系数最大的为大臂,贡献度系数为4.015 3;小臂次之,为2.353 0,其余零部件的贡献度系数均小于1。可见本型号机器人的大小臂刚度对机器人的X方向刚度起绝对作用。同理可得Y方向刚度中,大臂的贡献度系数为1.276 4,可见大臂对Y方向的刚度贡献度较高;而Z方向上转座的刚度贡献度最高,为0.619 1。

2 机器人结构拓扑优化

2.1 结构静力学分析

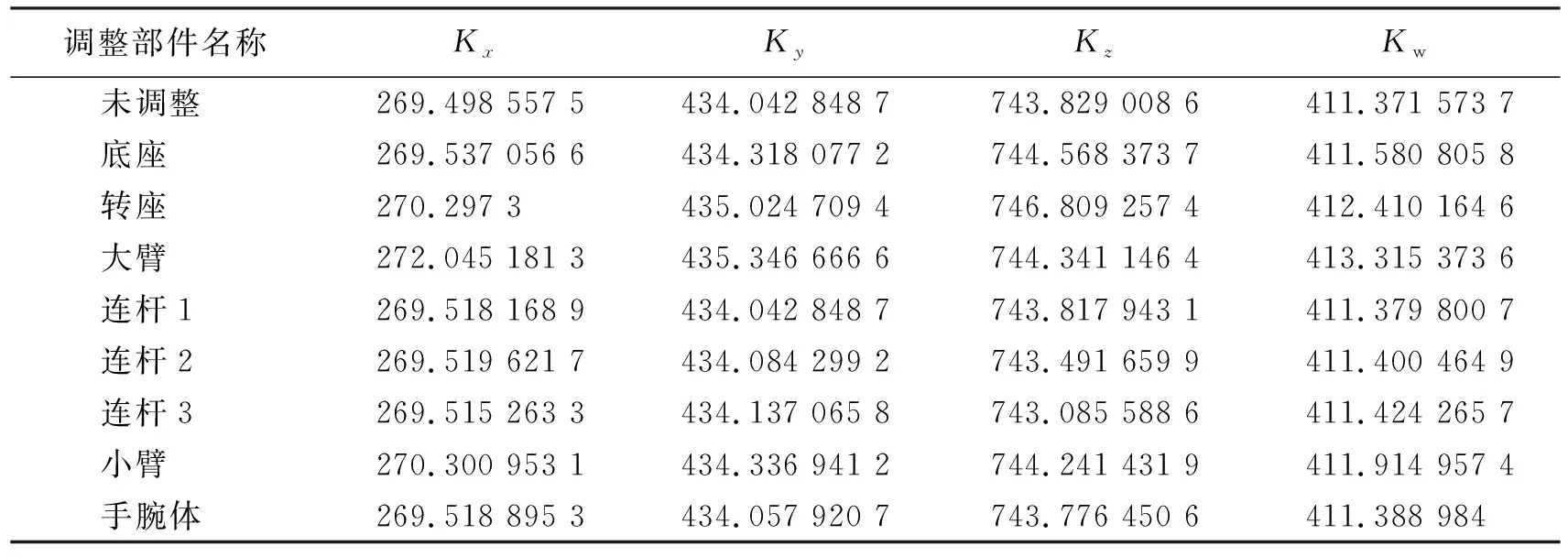

由上节分析结果可知,本型号机器人的大臂、小臂和转座是对整机刚度影响最为重要的3个部件,因此要对机器人结构进行优化,就需要对这3个部件进行静力学分析,以确定其刚强度情况。

现以转座为例,其最恶劣工况为一轴、二轴均以最大加速度回转。在该工况下,转座主要承受4个力:由一轴回转产生的横向力F横,由二轴回转及上端零部件的重力产生的扭矩M,由平衡缸产生的拉力FB,由连杆1产生的拉力FL,具体如图2所示。

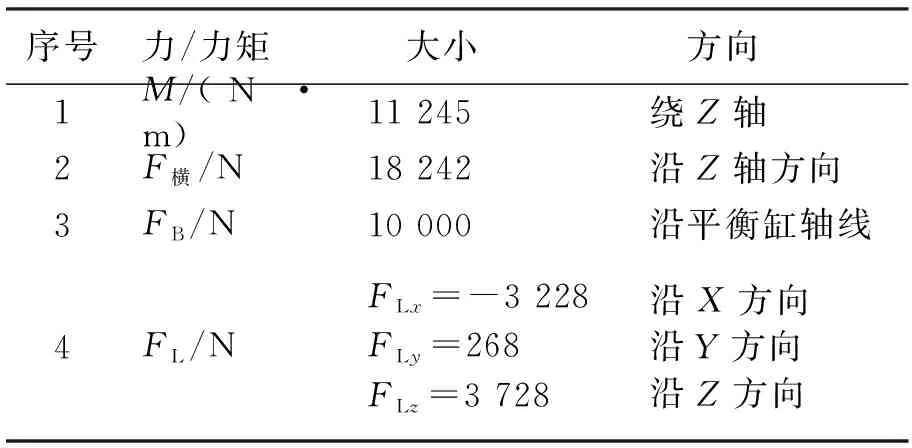

根据机器人动力学参数和其他设计参数,计算得到各个力的大小和方向如表2所示。

图2 转座理论受力示意图Fig 2 Schematic diagram of theoretical forces on the swivel seat

表2 转座受力大小及方向Table 2 Force magnitude and direction of swivel seat

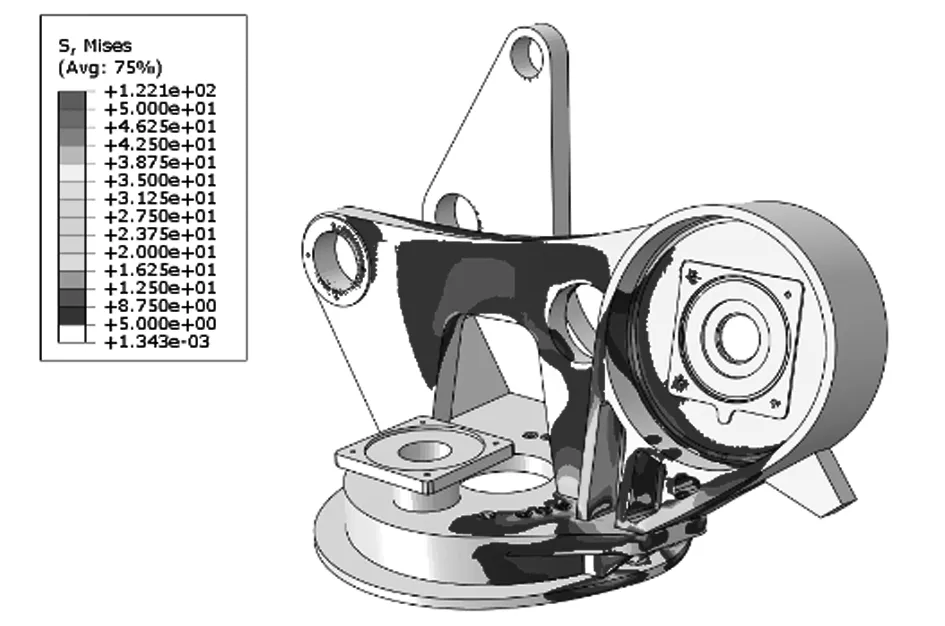

根据以上工况创建转座的有限元模型,并进行静力学分析,结果如图3所示。

图3 转座静力学分析结果Fig 3 Results of static analysis of swivel seat

由图3可以看出,转座最大应力为121 MPa,最大应力区域为模型直角区域,这是由于模型在网格划分过程中进行了简化,去除了圆角导致的;在最大应力区域周围,转座的绝大多数区域的应力均在30 MPa以下。由于此转座采用QT 450材料,其屈服极限为310 MPa,显然转座存在严重的过设计现象。

2.2 结构拓扑优化设计

机械结构优化技术主要有形貌优化、尺寸优化和拓扑优化,其中拓扑优化特别适用于设计前期的外形设计和针对结构的轻量化设计。目前多数有限元软件均集成了拓扑优化分析的功能,本节仍以转座为例继续分析。

由前节可知,转座Z方向上的刚度贡献度最高,为0.619 1,而且经过静力学分析后转座在最危险工况下的应力远小于屈服强度,存在严重的过设计现象,因此需要对转座进行结构拓扑优化。

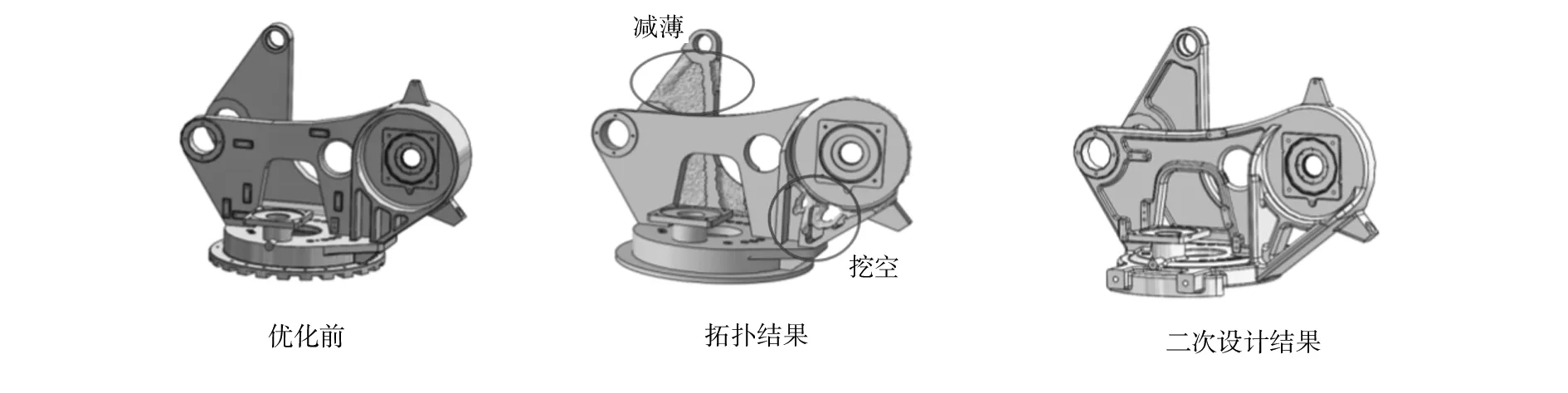

本次拓扑优化以刚度最大化为目标,以减重30%为约束条件,对转座进行拓扑优化(转座采用二阶四面体单元,共有268 803个单元),并将拓扑优化结果导出进行二次设计,最终结果如图4所示。图4左侧为优化前转座外形图,质量为243.7 kg;中间为软件拓扑优化结果,质量为186.3 kg;右侧为根据拓扑优化结果进行二次设计后的最终设计外形,质量为197.8 kg。可以看出拓扑优化后转座两侧面均有减薄趋势,且在减速机安装面下方有开孔。

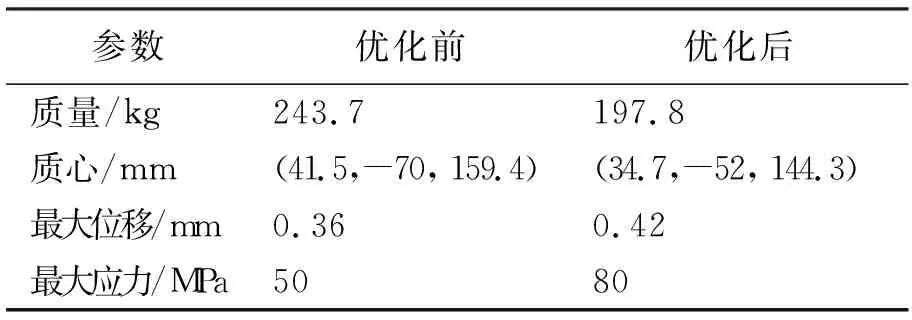

对拓扑优化后的转座二次设计结果进行静力学分析,并与优化前的转座进行比较。优化前后转座的基本参数和有限元分析结果如表3所示。

2.3 优化前后整机刚度贡献度对比

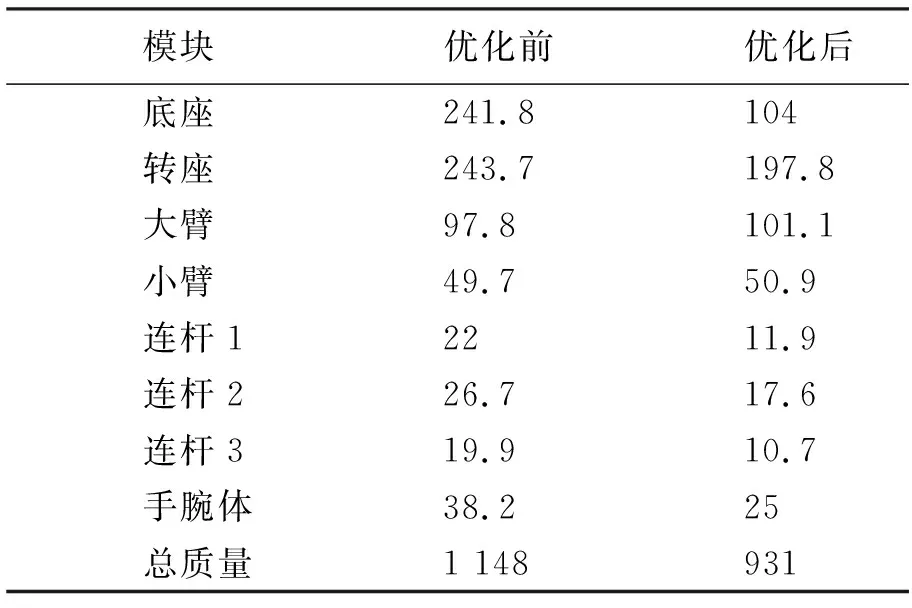

按照上述方法对机器人其余7个部件分别进行结构优化,最终8个部件及整体优化前后质量参数对比如表4所示。

图4 转座拓扑优化结果Fig 4 Results of topology optimization of swivel seat

表3 转座拓扑优化前后参数性能对比Table 3 Comparison of parameter performance before and after topological optimization of swivel seat

表4 优化前后质量参数对比Table 4 Comparison of quality parameters before and after optimization kg

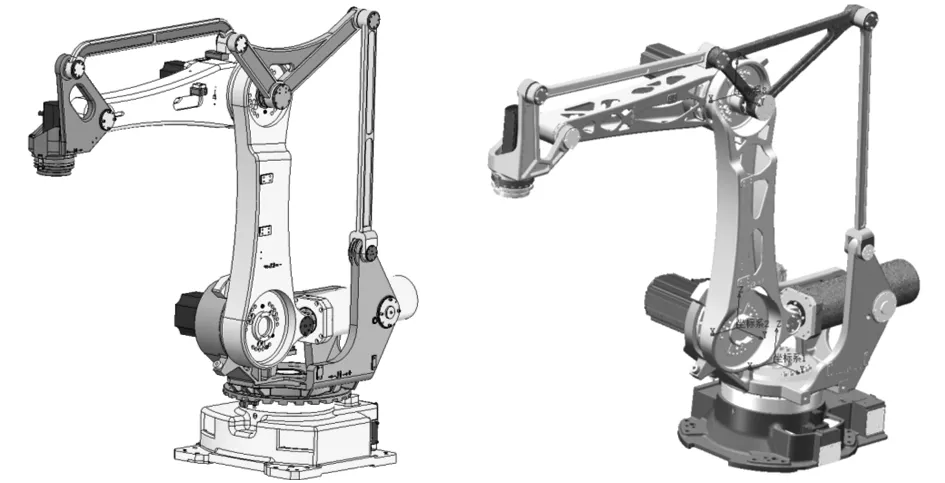

优化前后的整机结构对比如图5所示。

优化前结构 优化后结构图5 优化前后整机结构对比Fig 5 Comparison of whole machine structure before and after topology optimization

由表4可知,优化后的机器人总质量由优化前的1 148 kg降低为931 kg,降低了18.90%;优化后的机器人整机刚度综合系数为0.582 3,较优化前的0.492 6提升了约18.21%。可见经上述方法优化后整机刚度综合系数大于优化前,而质量小于优化前,表明优化后的整机结构更加合理,总体过设计区域有所改善。

3 结论

通过对某型码垛工业机器人的整机有限元建模,并利用该整机有限元模型进行各零部件的刚度贡献度分析,得出各零部件的刚度贡献度系数和整机的刚度综合系数,初步确定待优化的零部件及其对整机刚度的影响情况;对具体待优化的零部件进一步进行有限元分析校核,确定其刚强度是否有优化的可能;对过设计结构采用拓扑优化技术进行结构优化,最终得到了优化后的整机结构模型。通过对比优化前后的整机刚度综合系数和质量参数,可知本文所述方法能够在机器人设计阶段有效优化工业机器人的整机刚度和整体质量,使得机器人刚度设计更为合理。