多分支缩比排风管网平衡特性实验及仿真分析

魏 刚,张 舟,尹俊植,朱 涵

(1.中国核电工程有限公司,北京 100840;2.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050)

0 引言

在工程应用系统中,室外风道实现了对厂房所排废气的集中收集、输运与排放[1]。为了连接不同区位的厂房,室外风道被设计为具有较多分支的复杂结构,因此支路风道之间的管路特性匹配问题,成为各厂房排风设计必须考虑的重要因素[2-6]。

对于分支管路,除了管路自身的沿程阻力特性之外,管路间连接结构的局部阻力特性也是其管路特性的重要组成,影响支路间的流量分配[7]。传统管路分析方法在研究此类问题时,通常采用一维假设和流动充分发展假设,无法有效考虑实际工程中的各局部阻力元件的非充分发展状态特征[8],所得的模拟预测结果往往与真实情况具有较大偏差[9]。因此,需要寻求其他方法准确评估各阻力元件的实际阻力特性,并修正管路系统特性的模拟结果。

本文建立排风系统室外风道典型连接通道的缩比模型,进行实验采集数据,并与Flowmaster仿真分析[10]的结果进行相互验证[11]。除验证仿真分析程序的可靠性之外,本研究的目的是为模拟某大型目标工程系统的工作特性,并进一步研究多支路排风系统的管网支路间相互影响规律。

1 缩比排风系统实验

1.1 实验准备

目标工程排风系统管道较长,空气流动可以实现充分发展,因此选取较长的实验室进行缩比实验。该实验室的尺寸为:长20 m,宽3.5 m。为了满足实验要求实验室配备了高功率(22 kW)三相电源,并对实验室进行了粉刷与清理,避免粉尘等不可控因素干扰实验数据的分析。

1.2 实验系统设计

本文为最终解决多厂房集中排风在多工况下的水力平衡问题提供依据。通过研究,弄清集中排风的水力工况特性和各厂房风机、风压对集中排风的相互影响[9],找到消除影响的技术措施,为室外集中排风风道布置、各厂房风机、风压选型提供设计依据[10],达到有效控制各厂房排风之间的相互影响,保证多工况下各厂房排风量符合设计要求的目的[11]。本文的总体目标是建立实际排风系统数字模型,应用数值模拟建立的可靠研究方法,研究实际目标工程排风系统的工作特性受不同运行工况影响的规律,确立系统中各厂房排风之间可能存在相互影响的有效控制措施。实际排风系统尺寸大,因此采用缩比实验方法建立排风系统模型进行流动数据测量,验证上述确立的各厂房排风影响控制措施的有效性。

1.2.1 总体设计

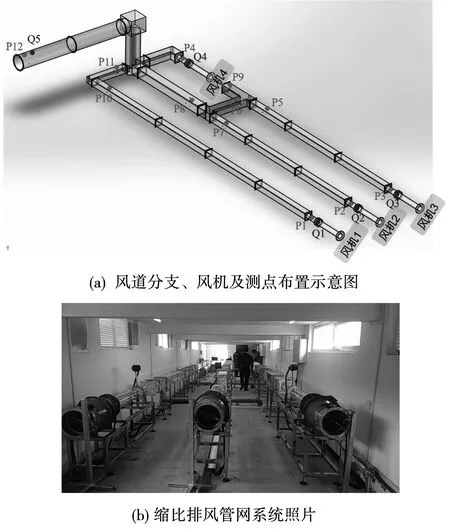

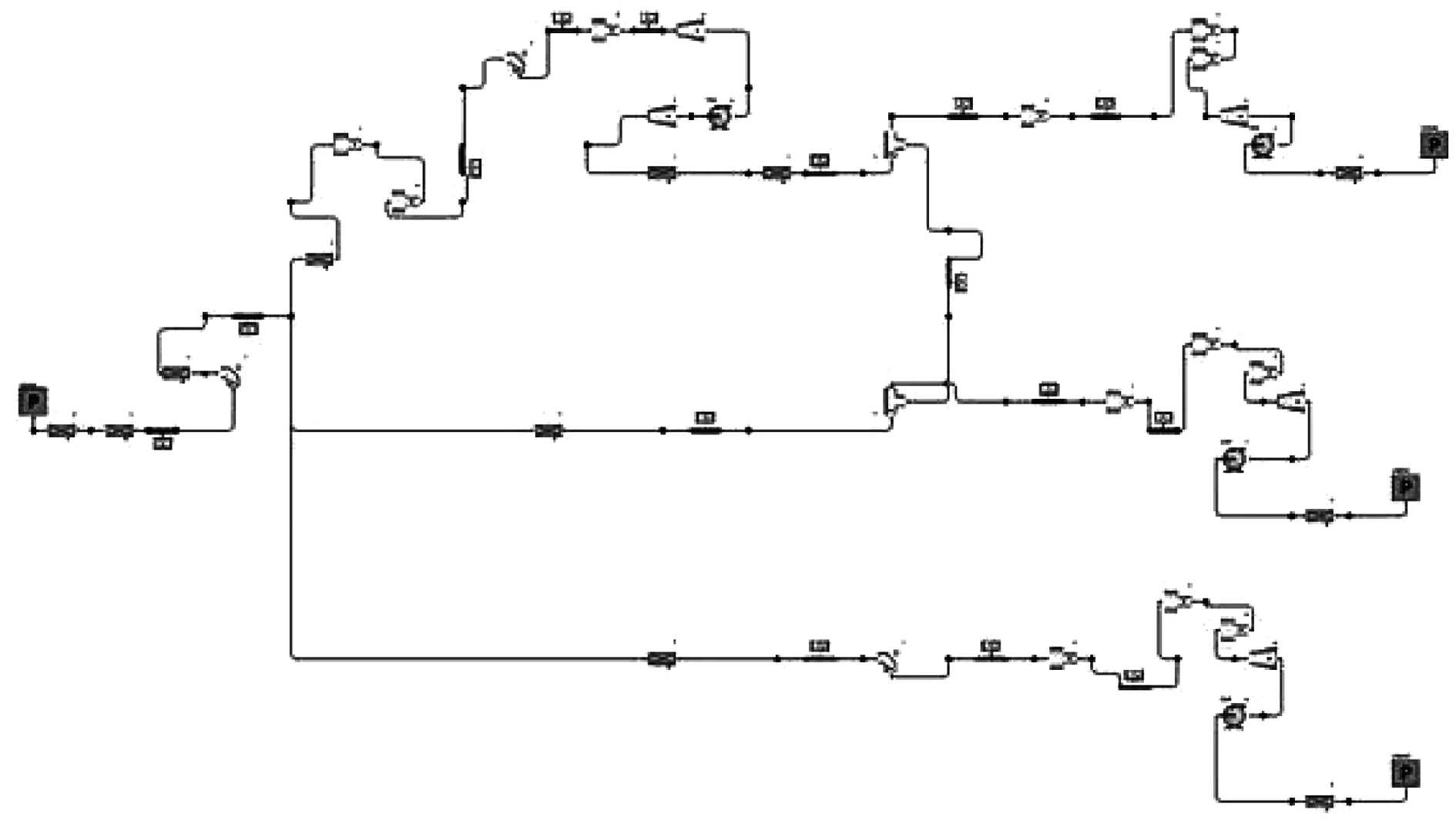

实际目标工程总共拥有三条独立支路,另外还有具备一条按季节运行的吸气支路,如图1所示。考虑到实际目标工程管道特性,本文设计了如图2所示的缩比实验通风系统。缩比实验的四条支路均使用一台风机,用于研究实际工程四条支路之间在多工况下的相互干扰情况。

图1 实际目标工程排风系统示意图

图2 缩比实验总体设计

1.2.2 实验工况

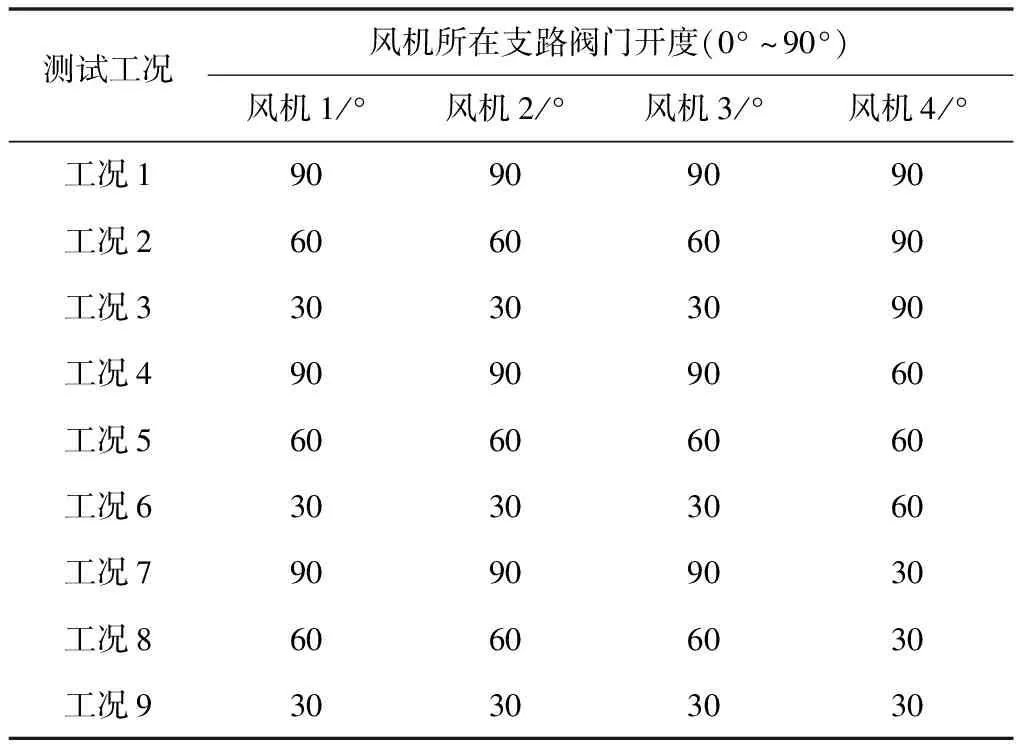

为了验证提出的排风系统数字模型准确性,同时研究4号抽风风机对三个支路的影响,本文设计了9个实验工况。各工况下风机均处于额定转速,各工况的区别在于三个支路的阀门开度(三个风机阀门处于相同开度),以及风机4所在支路阀门的开度(全开、半开和全关)。实验测试工况设计见表1,实验将得到设计阀门开度与风机转速情况下的流量压力等数据,可用于与仿真结果对比。其中,0°代表阀门关闭,90°时阀门全开。

表1 第一组缩比实验测试工况列表

为了进一步研究各支路之间的相互干扰,本文设计了如表2所示的实验测试工况,实验给定各风机所在支路流量,记录风机不同开启顺序下各支路阀门开度,从而分析它们之间的相互干扰关系。

表2 第二组缩比实验测试工况列表

另外,本文还研究了风机不同开启顺序对各支路流量的影响情况,各个工况下阀门全开,风机转速为额定转速。实验测试工况设计见表3,实验将记录各风机的流量判断开启顺序对各支路的影响。

表3 第三组缩比实验测试工况列表

1.3 实验结果与分析

本小节将给出上述实验工况的记录结果,进行统计给出平均数据,最后对平均数据进行分析。

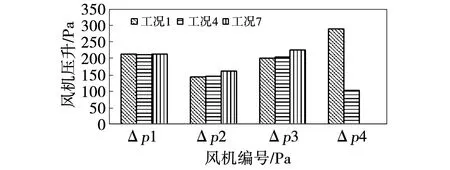

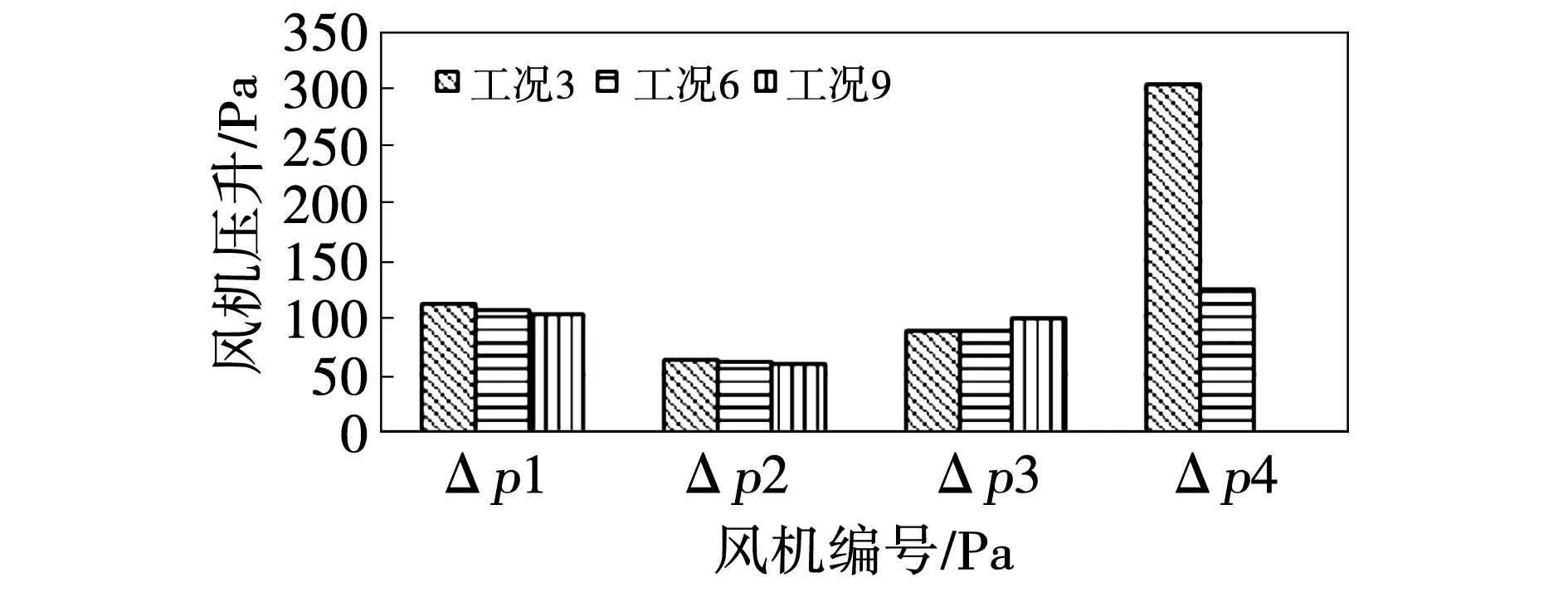

图3给出了第一组实验第1、4与7工况下风机压升的统计对比结果。三种工况的区别在于阀门4的开度不同,分别为90°、45°与0°。可以看出V1=V2=V3=90°条件下1号风机压升几乎一致。随着阀门4的逐渐关闭,2号风机与3号风机压升略有增加。上述现象表明抽风风机的运行与否对各支路风机压升影响不大。另外,3号风机压升略高于2号风机,尽管两个风机型号相同,这主要是由于3号风机所在支路阻力略高于2号风机所在支路造成的。

图3 第一组实验第1、4与7工况风机平均压升

图4给出了第一组实验第2、5与8工况下风机压升的统计对比结果。图5给出了第一组实验第3、6与9工况下风机压升的统计对比结果。与1、4与7工况的区别在于三个支路风机入口阀门开度的差异。1、4与7工况下支路阀门全开,2、5与8工况下支路阀门开度为60°,3、6与9工况下支路阀门开度为30°。通过图6与图7可以验证图5的分析结果依然成立,即抽风风机的运行与否对各支路风机的压升影响不大。另外对比图4、图5与图6可以看出由于风机上游吸入阻力的增加,各风机所能提供的压升减小。但是减小程度并非线性的,从90°关小至60°时压升降低很小。从60°减小至30°时压升降低较大。这主要是阀门过流面积与阀门开度呈非线性变化引起的。

图4 第一组实验第2、5与8工况风机平均压升

图5 第一组实验第3、6与9工况风机平均压升

图6给出了第一组实验第1、4与7工况下风机流量与出口总流量的统计对比结果。三种工况的区别在于阀门4的开度不同,分别为90°、45°与0°。可以看出V1=V2=V3=90°条件下1号风机流量几乎一致。随着阀门4的逐渐关闭,2号风机与3号风机流量略减小,系统的总流量也是略有减小。上述现象表明抽风风机的运行与否对各支路风机流量以及排风系统总流量影响不大。3号风机流量与2号风机流量相差不大。随着阀门4的开度逐渐减小风机4流量逐渐减小,直至阀门4完全关闭风机4不再开启时流量为零。

图6 第一组实验第1、4与7工况风机平均流量

图7给出了第一组实验第2、5与8工况下风机流量的统计对比结果。图8给出了第一组实验第3、6与9工况下风机流量的统计对比结果。与1、4与7工况的区别在于三个支路风机入口阀门开度的差异。1、4与7工况下支路阀门全开,2、5与8工况下支路阀门开度为60°,3、6与9工况下支路阀门开度为30°。通过图7与图8可以验证图6的分析结果依然成立,即抽风风机的运行与否对各支路风机流量与排风系统总流量影响不大。另外对比图7、图8与图9可以看出由于风机上游吸入阻力的增加,各风机流量与系统总流量减小。由于阀门开度与过流面积呈非线性变化,各风机流量与排风系统总流量的减小过程也是非线性的。阀门从90°关小至60°时风量减小很少。但是继续关小至30°时风量减小十分显著。

图7 第一组实验第2、5与8工况风机平均流量

图8 第一组实验第3、6与9工况风机平均流量

图9给出了第一组实验第1、4与7工况下典型阻力元件(弯头、三通)上静压的统计对比结果。首先对比分析测点10与测点11的静压。可以看出三种工况下测点所在弯头阻力几乎相同,均消耗约20 Pa压头。接下来对比其他测点压力。总体上,除了测点8静压几乎不变,其他测点静压随着支路阀门开度的减小而增加。当阀门4全开时2号风机所在支路部分流量被吸入抽风风机,因此工况1条件下测点6静压高于测点9。当阀门开启45°时2号风机所在支路部分流量不再被吸入抽风风机,3号风机部分流量反而要汇入2号风机所在支路,因此工况4条件下测点6静压低于测点9。

图9 第一组实验第1、4与7工况测点平均静压

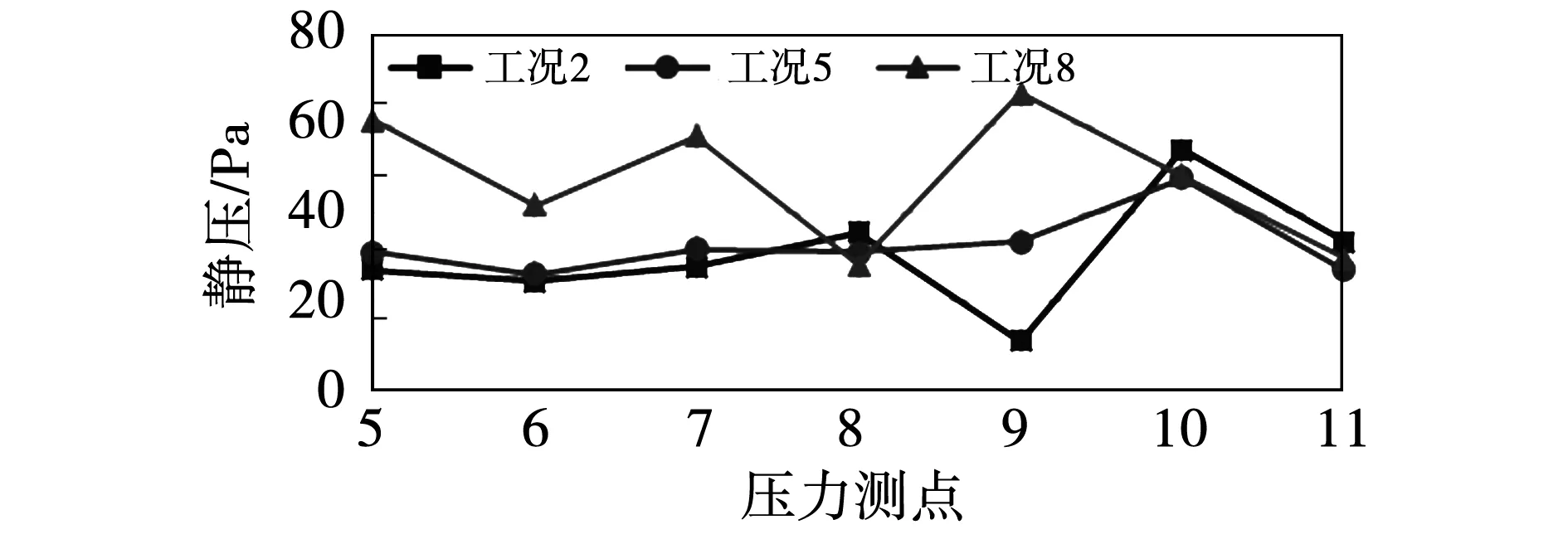

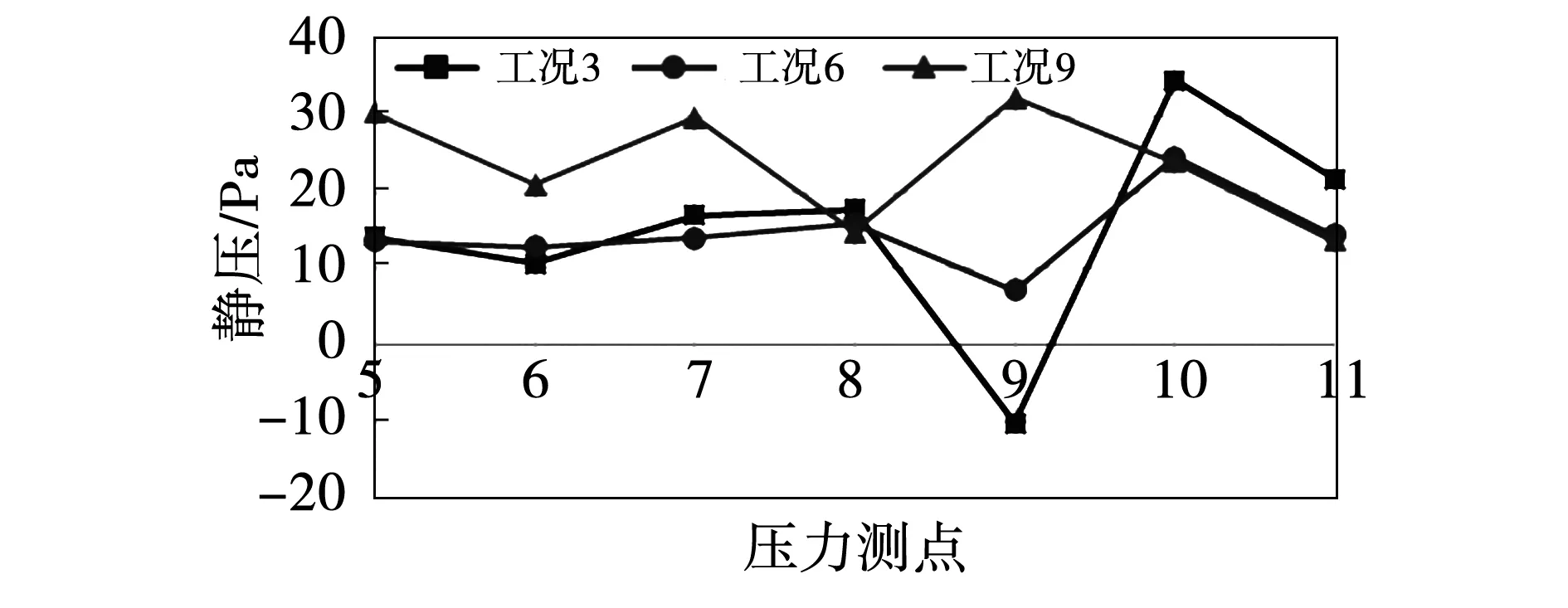

图10给出了第一组实验第2、5与8工况下测点静压的统计对比结果。图11给出了第一组实验第3、6与9工况下测点静压的统计对比结果。可以看出随着各支路阀门开度的减小各个测点压力表现出类似的发展规律。

图10 第一组实验第2、5与8工况测点平均静压

图11 第一组实验第3、6与9工况测点平均静压

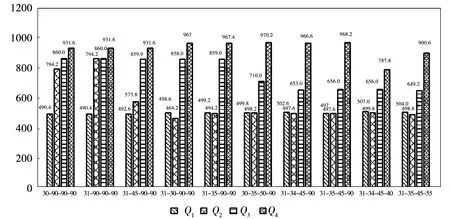

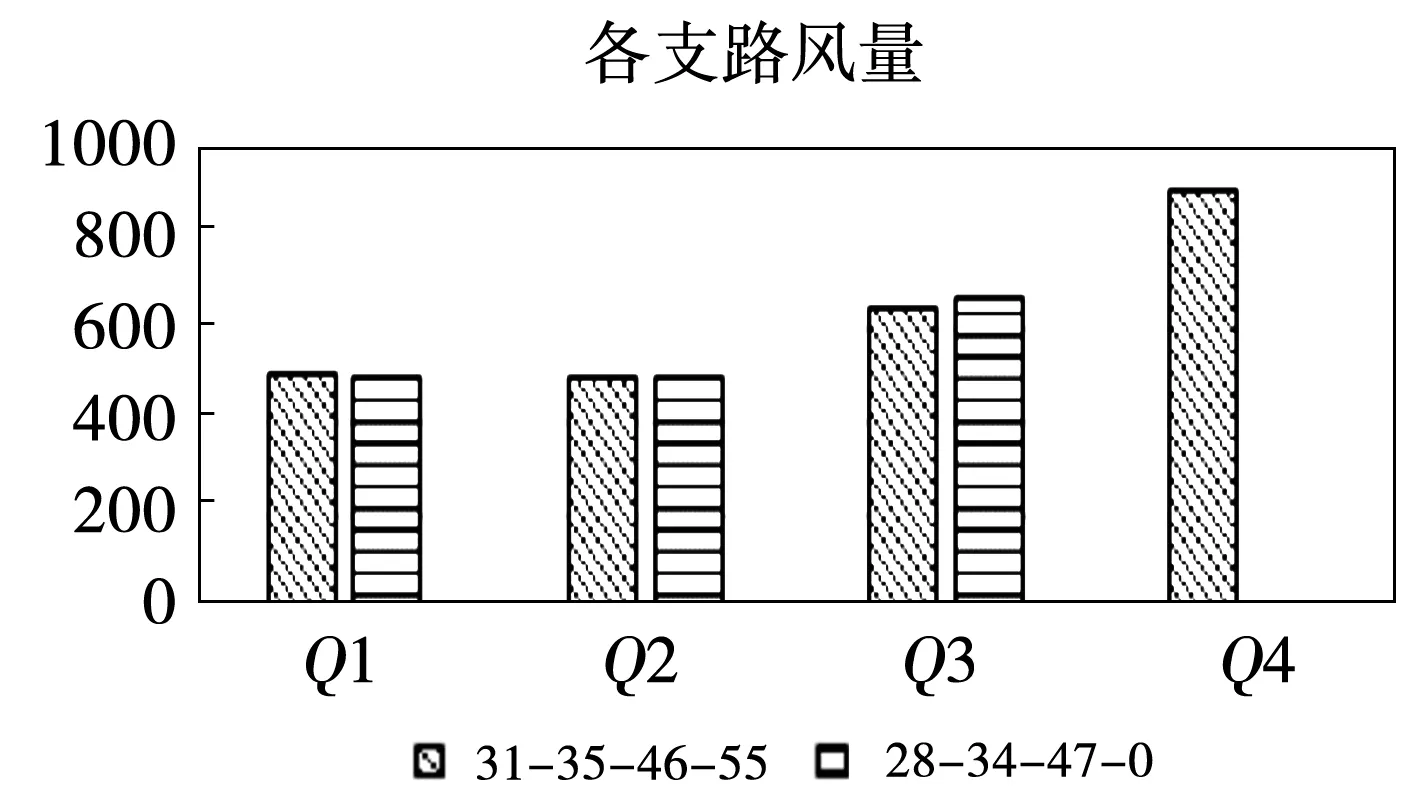

图12给出了第二组实验第1目标工况下测点流量的统计对比结果。该工况的目标风量为Q1=500 m3/h、Q2=500 m3/h、Q3=670 m3/h、Q4=900 m3/h。实验过程按照1~4的顺序反复调节阀门,使得各支路风量达到设计的目标风量。如图11~图13所示,首先对阀门1进行了两次调节(30°与31°)使得风机1风量达到490.4 m3/h,接近目标风量。其次对门阀2进行了三次调节(45°、30°与35°)使得风机2风量达到494.2 m3/h,接近目标风量500 m3/h。随后继续调节3次阀门3(50°、45°与46°)使风机3风量达到656.4 m3/h,接近目标风量670 m3/h。最后调节两次阀门4(40°与55°)使得风机4风量达到900.6 m3/h,接近目标风量900 m3/h。仅经过一轮调节各支路风量为Q1=504.2 m3/h、Q2=498.8 m3/h、Q3=649.8 m3/h、Q4=900.6 m3/h,与目标风量十分接近。

图12 第二组实验第1目标工况测点平均流量

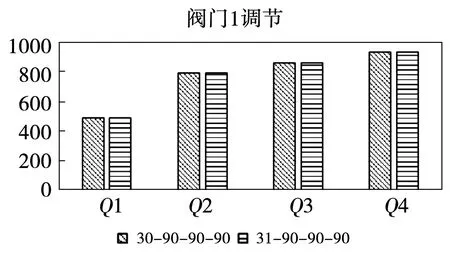

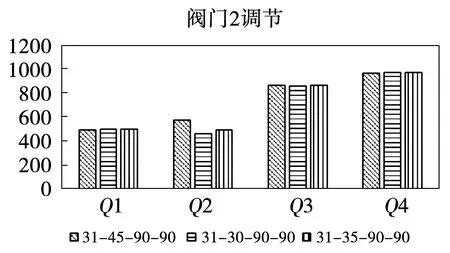

接下来研究风机4开启时调节各支路风量调节对其他支路风量的干扰情况。图13~图16给出了各阀门1、阀门2、阀门3与阀门4调节对各支路风量的影响情况。可以看出各阀门的调节仅影响其所在支路风量,几乎不影响其他支路风量,因此仅进行一轮调节就可以实现目标风量。

图13 第二组实验第1目标工况阀门1调节对各支路风量影响

图14 第二组实验第1目标工况阀门2调节对各支路风量影响

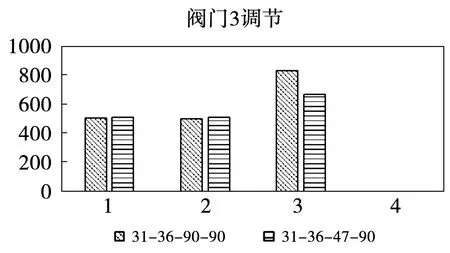

图15 第二组实验第1目标工况阀门3调节对各支路风量影响

图16 第二组实验第1目标工况阀门4调节对各支路风量影响

图17给出了第二组实验第2目标工况下测点流量的统计对比结果。该工况下4号抽风风机停止运行,4号阀门完全关闭。该工况的目标风量为Q1=500 m3/h、Q2=500 m3/h、Q3=670 m3/h、Q4=0 m3/h。实验过程按照1~3的顺序反复调节阀门,使得各支路风量达到设计的目标风量。如图17所示,首先对阀门1进行了两次调节(25°与31°)使得风机1风量达到4 500.8 m3/h,接近目标风量。其次对门阀2进行了三次调节(45°、30°与36°)使得风机2风量达到500 m3/h,与目标风量500 m3/h完全相符。随后对阀门3进行了1次调节(47°)使风机3风量达到667.2 m3/h,接近目标风量670 m3/h。继续对阀门2进行微调(34°)使得风机2风量达到493.8 m3/h,与目标风量500 m3/h接近。继续调节阀门1(28°),使得风机1风量达到499.6 m3/h,与目标风量500 m3/h接近。经过两轮调节各支路风量为Q1=499.6 m3/h、Q2=494.2 m3/h、Q3=671 m3/h、Q4=0 m3/h与目标风量十分接近。

图17 第二组实验第2目标工况测点平均流量

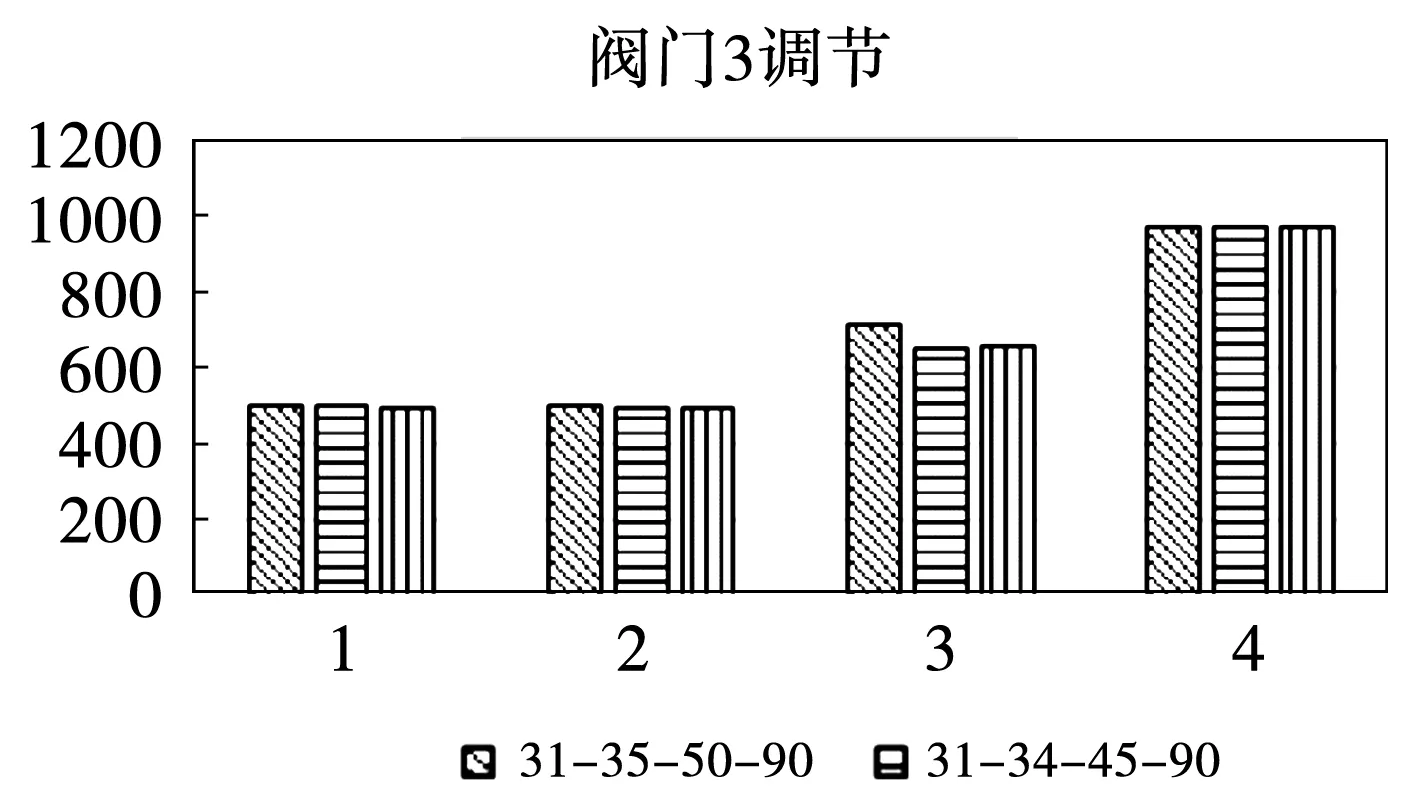

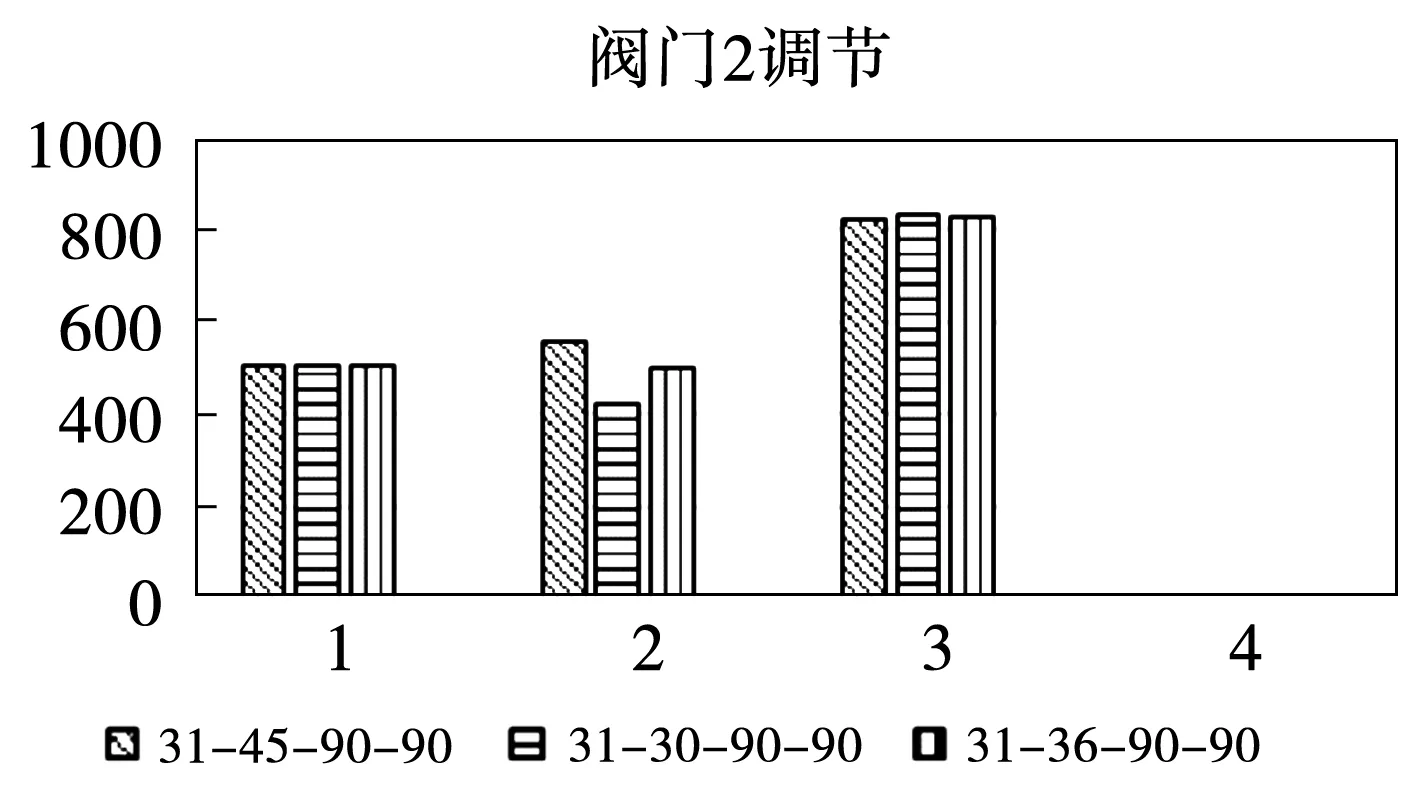

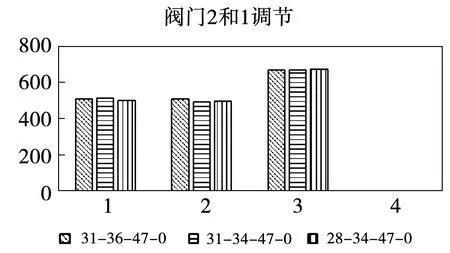

接下来研究风机4关闭时调节各支路风量调节对其他支路风量的干扰情况。图18~图21给出了各阀门1、阀门2与阀门3第一轮调节以及阀门2和阀门1第二轮调节对各支路风量的影响情况。可以看出各阀门的调节仅改变其所在支路风量,几乎不影响其他支路风量,因此仅进行一轮调节与一轮微调就可以实现目标风量。

图18 第二组实验第2目标工况阀门1第一轮调节对各支路风量影响

图19 第二组实验第2目标工况阀门2第一轮调节对各支路风量影响

图20 第二组实验第2目标工况阀门3第一轮调节对各支路风量影响

图21 第二组实验第2目标工况阀门2和阀门1第二轮调节对各支路风量影响

图22给出了第二组实验第1目标工况与第2目标工况不同阀门开度下风量对比。两个工况下风机1、风机2与风机3的目标风量均为Q1=500 m3/h、Q2=500 m3/h、Q3=670 m3/h。两个工况的差别在于风机4的开启与否。由于各支路排风相互干扰较小,当抽风风机开始工作时3条支路阀门仅需微调:阀门1开度从28°增至31°,阀门2开度从34°增至35°,阀门3开度从47减至46°。

图22 第二组实验第1目标工况与第2目标工况不同阀门开度下风量对比

图23给出了第三组实验第1~6工况下测点流量的统计对比结果。第1~6工况下风机4开启,阀门4全开。区别在于风机1~3的开启顺序。可以看出,排风系统稳定工作后各测点风量不随风机开启顺序的变化而变化。因此可知该排风缩比模型系统的风机开启顺序不会干扰各支路风机的工作。

图23 第三组实验第1~6工况测点平均流量

图24给出了第三组实验第7~12工况下测点流量的统计对比结果。第7~12工况下风机4关闭,阀门4全关。它们的区别也在于风机1~3的开启顺序。可以看出,排风系统稳定工作后各测点风量不随风机开启顺序的变化而变化。因此可以再次确定该排风缩比模型系统的风机开启顺序不会干扰各支路风机的工作。

图24 第三组实验第7~12工况测点平均流量

由缩比排风系统实验,可得出以下结论:

第一组固定阀门开度条件下研究抽风风机对三个支路的影响实验结果表明,由于管路阻力较小抽风风机的开启与否以及开度对三个支路的影响不大,主要体现在三个支路的风量以及风机压升的改变均不显著。第二组给定各支路风机目标风量条件下研究阀门开度变化对其他支路的影响实验结果表明,由于管路阻力较小单支路阀门调节对其他支路风机风量的影响较弱,抽风风机开启时仅需要一轮调节就可以实现目标风量,抽风风机关闭时需要第二轮微调即可实现目标风量。第三组固定阀门开度条件下研究风机开启顺序对三个支路的影响实验结果表明,无论抽风风机开启与否,三个支路风机的开启顺序均不影响最终各支路风量。

2 缩比排风系统Flowmaster模拟仿真

2.1 Flowmaster建模过程

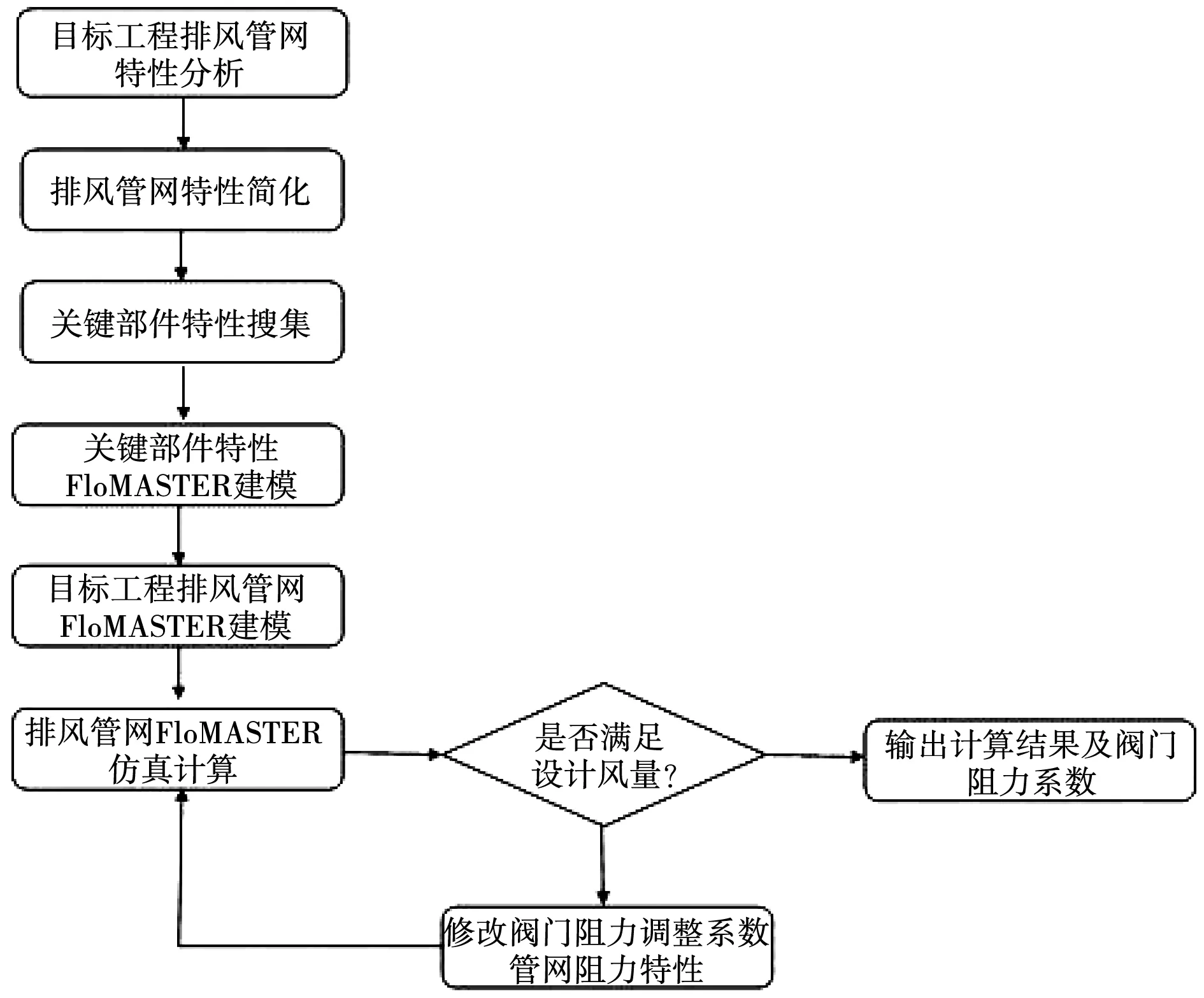

针对排风管网系统,本文的Flowmaster建模及仿真流程如图25所示。

图25 目标工程Flowmaster仿真计算流程图

整体建模情况见图26。

图26 缩比实验系统Flowmaster建模

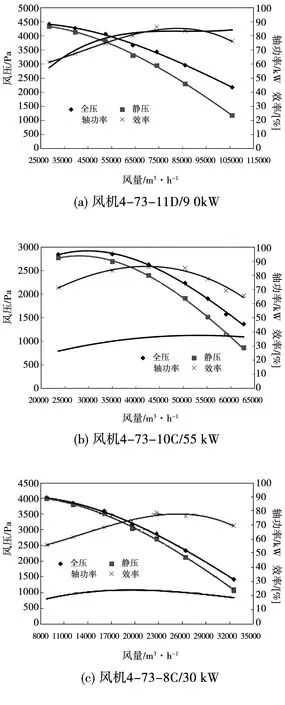

2.2 风机特性曲线

风机是排风管网的主要供能元件。本文研究对象包含九个子项共13个接口,所有子项均排风时,共计28台风机同时工作,14台备用;由于各子项设计风量和管路特性不同,所需风机性能也不同,本项目共计采用12个不同型号的风机,风机型号及其对应性能曲线如图27所示。

图27 目标工程各风机的性能曲线汇总

2.3 阀门特性曲线

阀门是排风管网风量调节及防止乏气回流的关键部件,也是管网系统中调节管网阻力的主要元件。本项目各子项中过滤器前后端、风机前后端以及乏气排往室外管道前均设置相应的阀门(包括手动密闭调节阀、电动密闭调节阀及止回阀)进行管网阻力特性的调节。图28给出了不同型号阀门的阻力特性曲线。同样地,在Flowmaster中建立不同型号阀门的阻力特性曲线,以便后续Flowmaster管网系统建模时选取。另外,甲方所提供阀门阻力元件的阻力特性均为在阀门全开条件下,缺少阀门在不同开度下的阻力特性,在Flowmaster建模中,设置阻力元件来实现阀门调节对管网阻力系统的影响,其阻力特性表示为ΔP=SQ2,式中:Q为管网风量;ΔP为压差,S为阀门阻力系数,其反映阀门的不同开度,在Flowmaster建模中设置为从0.5至60之间变动。

图28 目标工程阀门阻力特性汇总

2.4 仿真结果分析

此工况下,各支路流量及压力测点的仿真结果与实验结果对比,见表4至表7。可以看出,工况1的流量的仿真与实验结果比较接近,平均相对误差3.7%;工况2的流量的仿真与实验结果平均误差约为7.9%;两个工况下,压力的仿真与实验结果的平均误差约为8.5%。

表4 工况1各支路流量仿真与实验结果对比

表5 工况1压力测点仿真与实验结果对比

表6 工况2各支路流量仿真与实验结果对比

表7 工况2压力测点仿真与实验结果对比

上述误差来源可能为:(1)Flowmaster建模时忽略了德尔塔巴流量计和全开阀门的阻力特性;(2)实验过程中系统的进出口条件受环境影响可能会有轻微波动;(3)Flowmaster作为一维系统模拟软件,其自带的元件特性只能在一定误差范围内反映流量、压力特性,但无法完全精确地模拟。总体来说,尽管二者之间还存在一定误差,但在上述简化模型下Flowmaster仍较准确地模拟了缩比实验系统中风机特性与管路特性的匹配。

从关闭风机4时对另外三个支路的影响来看,仿真与实验结果的趋势是一致的。图29和图30显示了由工况1切换到工况2时,实验结果和仿真结果的流量变化情况。可以看出,由于支路1远离风机4,因此切换到工况2时(即关闭风机4),支路1的流量几乎不变;而支路2和支路3靠近风机4,因此流量下降。这从表4和表7也能看出,由工况1切换到工况2,位于支路1的压力测点1的压力值变化很小;而位于支路2的压力测点2和位于支路3和压力测点3的压力出现一定的变化。这说明在关闭风机4时,对于靠近风机4的支路有一定的影响,而远离风机4的支路几乎不受影响。

图29 工况1切换到工况2时实验测得的流量

图30 工况1切换到工况2时仿真得到的流量

缩比实验系统的Flowmaster仿真结果表明,工况1的流量仿真值与实验值平均相对误差3.7%;工况1的流量仿真值与实验值平均相对误差约为7.9%;两个工况下,压力的仿真与实验结果的平均误差约为8.5%。总体来说,尽管二者之间还存在一定误差,但在简化模型下Flowmaster仍较准确地模拟了缩比实验系统中风机特性与管路特性的匹配。另外,从关闭风机4时对另外三个支路的影响来看,仿真与实验结果的趋势是一致的。在关闭风机4时,对于靠近风机4的支路有一定的影响,而远离风机4的支路几乎不受影响。

3 结论

根据缩比排风实验测试和Flowmaster系统仿真的结果,可归纳出以下结论:

(1)缩比实验排风系统的设计,满足相似原理的尺寸相似准则与动力相似准则,包含两个连通的支路、一个独立支路以及联通支路上并联的抽风支路构成,可实现与目标工程相似的功能,用以研究目标工程支路间的相互影响。

(2)缩比实验排风系统的实验结果显示,固定阀门开度时,由于管路阻力较小,抽风风机的开启与否以及开度对三个支路的影响较小;固定阀门开度时,三个支路风机的开启顺序均不影响最终各支路风量;固定各支路风机的风量时,单支路阀门调节对其他支路风机风量的影响较弱。这些结论可以为目标工程系统的调节提供思路。

(3)Flowmaster一维系统仿真结果显示,管路的主要阻力来源于各子项内部的过滤器、加热器、阀门及局部管件等阻力元件。Flowmaster一维系统仿真,可以有效对排风系统的工作特性进行系统级分析,模拟所得现象与实验结果吻合。结果表明,在简化模型下,Flowmaster能较准确地模拟缩比实验系统中风机特性与管路特性的匹配。